在印刷电路板(PCB)制造的核心殿堂中,钻孔工序被誉为“毫米工程,微米艺术”。它是连接多层PCB内部神经的关键步骤,其精度直接决定了电路的导通性、信号完整性和最终产品的可靠性。随着5G通信、人工智能、可穿戴设备向高密度互联(HDI)发展,PCB上的孔越来越小,密度越来越高,对钻孔精度的要求已从过去的微米级迈向极致。任何一个孔的偏差,都可能导致元件贴装困难、内部线路短路或开路,乃至整个板的报废。因此,PCB钻孔精度控制不再是简单的机械加工,而是一项融合了设备、材料、工艺和管理的系统性工程。

一、何为PCB钻孔精度?为何它至关重要?

PCB钻孔精度是一个多维度的概念,它主要包括: 1. 孔位精度(Positional Accuracy): 指钻孔的实际位置与理论设计位置之间的偏差。这直接影响到孔是否能准确连接各层线路盘(Land)。 2. 孔径精度(Diameter Accuracy): 指钻孔的实际直径与设计直径的符合程度,影响镀铜后的最终孔径和孔壁铜厚。 3. 孔壁质量(Hole Wall Quality): 包括孔壁的粗糙度、是否有毛刺、钉头(Nail Heading)或环氧树脂沾污(Smear)等,这影响着电镀的均匀性和可靠性。

失去对精度的控制,就意味着良率下降、成本飙升、产品性能不稳定乃至项目失败。对于一家优秀的PCB制造商而言,其核心竞争力就体现在对这些精度指标的稳定把控上。

二、深度解析:影响PCB钻孔精度的四大核心因素

要实现卓越的精度控制,必须首先理解影响它的所有变量。

设备因素:高精度机床是基石

机床稳定性: 高精度的数控(NC)钻床是基础。设备的床身结构、导轨精度、丝杆和伺服系统的稳定性,决定了它在高速运动下的抗振能力和重复定位精度。顶级设备通常采用大理石底座和空气轴承来确保极致稳定。

主轴精度: 主轴是驱动钻针高速旋转的核心部件,其径向跳动(Run-out)必须控制在极小的范围内(通常小于5μm)。过大的跳动会导致钻针磨损加剧、孔径扩大和孔位偏差。

运动控制系统: 先进的光栅尺闭环控制系统能够实时反馈刀头位置,纠正传动误差,确保每个孔都落在预期的坐标上。

“利器”因素:钻针的管理与维护

钻针材质与涂层: 针对不同的板材(如FR-4、高频材料、IC载板),需要选用不同材质(如碳化钨)和钻石涂层的钻针。 ultra-fine晶粒的碳化钨基体和耐磨涂层能显著延长钻针寿命,保证一致的孔径。

钻针磨损管理: 钻针在加工过程中会不断磨损,导致孔径变小、孔壁质量变差。建立严格的钻针使用次数计数器制度和定期检测( under microscope)流程至关重要。通过MES(制造执行系统)对每支钻针的生命周期进行追踪,是实现预防性管理的关键。

材料因素:应对PCB基材的“不确定性”

材料涨缩(Shrinkage/Expansion): 覆铜板(CCL)在加工过程中受热、湿度和内应力释放影响,会产生微小的尺寸变化。直接按设计文件钻孔,会因板材涨缩而导致批量性孔偏。

解决方案 - X-Ray靶标对位系统: 这是应对材料涨缩的终极武器。在钻孔前,通过X-Ray设备扫描PCB内层预先蚀刻出的靶标(Targets),计算出板材实际涨缩的比例和偏移量。然后,钻孔程序会自动进行补偿和调整,确保钻孔位置与内层线路完美对齐。

工艺与参数因素:寻找最优解

叠板(Stacking)技术: 通常会将2-3片板叠在一起进行钻孔以提高效率。但叠板层数越多,最下层的板受到的振动和钻针挠度影响越大,精度越难控制。需要根据板厚和孔径优化叠板方案。

钻孔参数(Drilling Parameters): 转速(RPM)、进给速(IPM)和退刀速的匹配是一门精细的科学。最优的“Hit-Rate”(进给速/转速)能确保钻针清洁地切削材料,而不是摩擦或拉扯材料,从而获得最佳的孔壁质量和最小的孔位误差。参数设置需考虑板材类型、玻璃纤维布编织方式、钻针直径等。

盖板与垫板(Entry & Backup Board): 盖板(通常是铝箔)的作用是定位、导钻和减少上表面毛刺;垫板(通常是复合木板或酚醛板)的作用是支撑板料、防止出口撕裂并清洁钻针。它们的材质和平整度对精度和孔质有直接影响。

三、我司的精度控制体系:技术与管理的双重保障

在我们的工厂,精度控制不是某个环节的孤军奋战,而是一个贯穿全流程的体系。

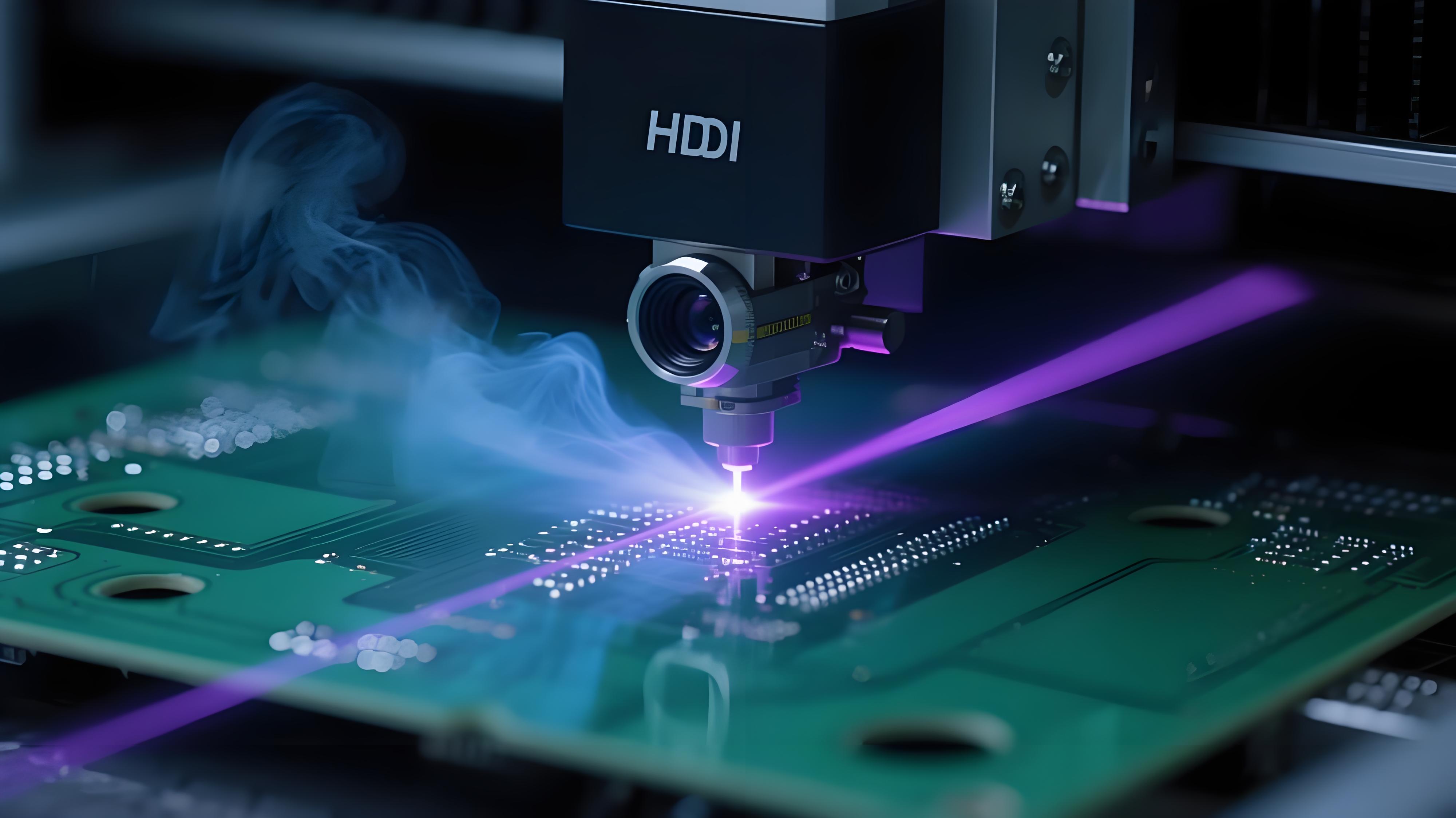

硬件投入: 我们配备了全进口的高精度数控钻床和紫外激光钻孔机,以满足从常规通孔到微小盲孔的各类加工需求。所有主轴定期由原厂工程师进行校准和保养。

软件与数据驱动: 我们的CAM工程软件会自动优化钻孔路径,减少空程移动,提升效率与一致性。更重要的是,我们引入了SPC(统计过程控制)系统,实时采集和分析关键参数(如孔位偏差CPK值),一旦发现趋势异常,立即触发预警,使我们的工艺始终处于受控的、稳定的最佳状态。

标准化流程: 从钻针的采购、验收、上线使用到报废,我们有一套严苛的标准操作程序(SOP)。每一批板在量产前都必须执行首件检验(FAI),使用坐标测量机(CMM)或高倍率AOI检测设备对孔位、孔径进行100%验证,合格后方可批量生产。

PCB钻孔精度控制是一场没有终点的竞赛。从机械钻孔到激光钻孔,从μm到更小的单位,技术的进步不断推动着电子行业向前发展。我们深知,唯有持续投入、深耕工艺、拥抱数据化智能制造,才能在这场关于“精度”的极致追求中保持领先,最终为客户提供超乎预期的高可靠PCB产品,共同赋能下一代电子创新。了解更多欢迎联系IPCB爱彼电路技术团队