在现代电子设备向轻量化、折叠化、高可靠性发展的趋势下,刚挠结合板技术已成为连接创新设计与工程实现的关键桥梁。这种将柔性线路板(FPC)与刚性线路板(PCB)通过特定工艺组合而成的复合型电路板,同时具备了柔性与刚性的双重优势。

然而,在医疗设备、折叠手机、无人机等高端应用中,弯折区布线设计的质量直接决定了产品的寿命和可靠性。一条在弯折区设计不当的导线,可能导致整个设备提前失效。

刚挠结合板,又称软硬结合板,是一种将柔性线路板(FPC)与刚性线路板(PCB)通过精密压合工艺组合而成的复合型电路板。这种独特结构使其成为现代高端电子设备不可或缺的核心组件。

在空间受限且需要反复弯曲的应用场景中,刚挠结合板展现出无可替代的价值。一方面,它具备 FPC 的柔性特质,可在一定范围内自由弯曲、折叠,适应复杂多变的空间布局需求;另一方面,又拥有 PCB 的刚性特征,在需要固定支撑、承载较大外力或进行高精度元件安装的部位,提供稳定可靠的机械性能。

从消费电子到高端医疗设备,从军用飞机到无人机系统,刚挠结合板的应用范围正在迅速扩展。在植入式医疗器械中,如心脏起搏器和人工耳蜗,刚挠结合板的弯曲和折叠能力使其能在狭小空间内可靠工作。

而在无人机领域,采用刚挠结合板替代传统 PCB 组件,成功实现了重量减轻 95%、空间减少 50% 的惊人突破。

弯折区是刚挠结合板中连接刚性区域与柔性区域的过渡地带,也是整个电路板中机械应力最为集中的区域。每一次弯曲操作,都会在弯折区的导体内产生应力,这种反复作用的应力是导体断裂的主要诱因。

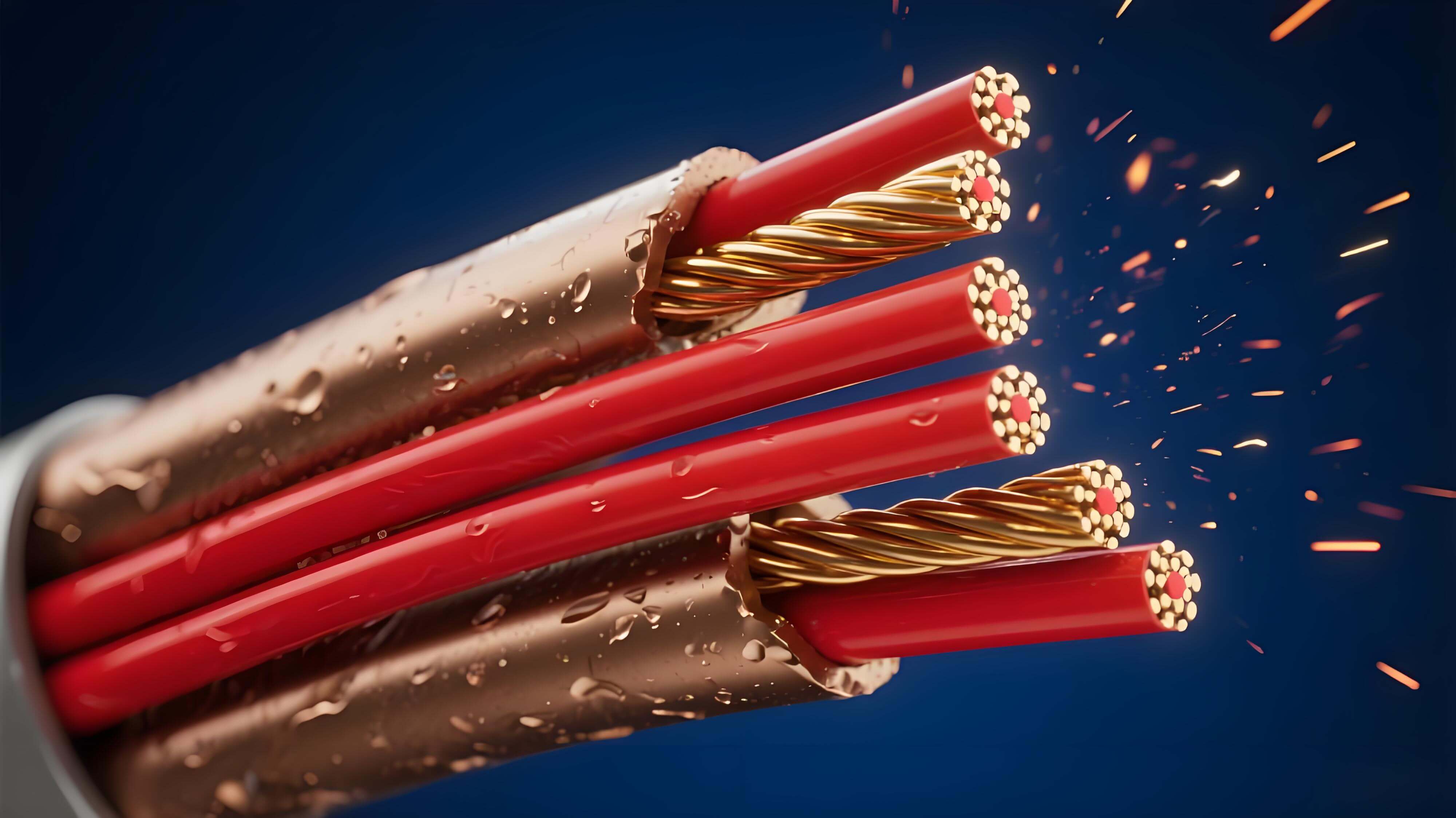

电子产品在使用过程中经历的反复弯折动作,会在弯折区产生累积性损伤。普通设计下的铜导线在经历数万次弯折后可能出现微裂纹,最终导致断路。而在精心设计的弯折区布线方案下,同样的导线可承受数十万次弯折而不失效。

弯折区失效带来的后果远超一般电路故障。在折叠屏手机中,弯折区线路失效可能导致屏幕部分或全部功能丧失;在植入式医疗设备中,这种失效可能直接危及患者生命 —— 想象一下心脏起搏器因连接电池的电线脱落而停止工作的严重后果。

因此,弯折区布线设计需要遵循不同于普通 PCB 的设计原则和规范,这些规范被系统总结在 IPC-D-249 和 IPC-2233 等行业标准中。

线路在弯折区的走向必须垂直于弯曲轴。当弯折发生时,这种垂直布局能使应力均匀分布在整个导线上,避免应力集中。平行于弯曲轴的布线会导致应力集中在特定点,显著缩短线路寿命。

在弯折区,线路形状需要特别优化。粗细线之间必须采用泪滴形过渡,避免线路突然的扩大或缩小。焊盘与导体连接处需采用圆滑的过渡线,避免直角连接。独立的焊盘应加盘趾(也称为 “锚点”),以增强机械支撑。

在弯折区线路的最两侧,需要追加保护铜线。这些额外的铜线不作为电气连接,而是作为机械保护屏障。当空间有限时,应优先在弯折部分的内 R 角处追加保护铜线。保护铜线能分散外部应力,防止主要信号线受损。

弯折区内的导线应均匀分布在整个弯曲区域,避免局部集中。同时,在电气性能允许的情况下,导线宽度应最大化。更宽的导线能更好地抵抗弯曲应力,提高可靠性。

弯折区布线关键设计要素对比

设计要素 | 错误做法 | 正确做法 | 主要优势 |

线路走向 | 平行于弯曲轴 | 垂直于弯曲轴 | 应力均匀分布 |

线路形状 | 直角突变连接 | 泪滴形圆滑过渡 | 减少应力集中点 |

保护设计 | 无额外保护 | 两侧追加保护铜线 | 防止边缘损伤 |

线路宽度 | 最小化宽度 | 最大化宽度 | 增强机械强度 |

通孔布置 | 弯折区设置通孔 | 弯折区无通孔 | 避免结构弱点 |

在空间允许且不干扰装配的情况下,弯折区域应尽可能大。较大的弯曲半径能显著减少导线承受的应力。经验表明,将弯曲半径增加一倍,可使弯折寿命提高十倍以上。

弯折区需要严格避免设置通孔(PTH)。通孔在弯折过程中会成为结构弱点,极易产生裂纹。线路中的连接部分应设计成弧线而非直角,以优化应力分布。

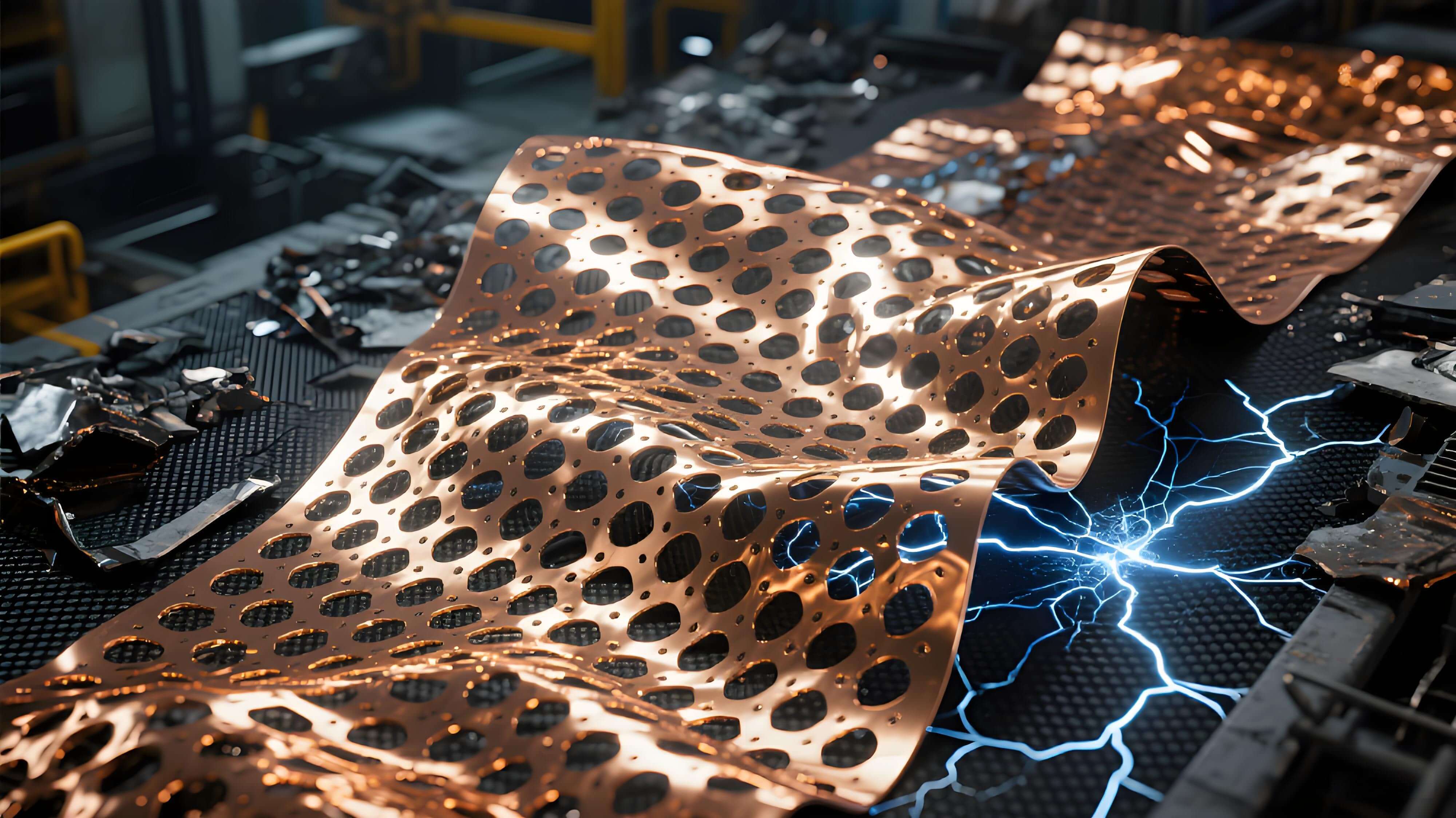

在弯折区附近的废料区域,设计实心铜箔或网格铜能显著提高尺寸稳定性。网格铜相比实心铜具有更好的柔韧性,是弯折区附近铜层设计的理想选择。

覆盖膜窗口设计需考虑流胶范围,通常开窗尺寸应大于原设计。为提高对位精度,应增加手工对位孔。对于小而密集的开窗区域,可采用旋转冲、跳冲等特殊模具设计,确保加工精度。

软板的工具孔设计需特别注意,不可共用 punch 孔、ET、SMT 定位孔等不同类型的工具孔。每种工具孔应有独立设计,避免生产过程中的定位偏差影响弯折区精度。

在大面积无线路区域,需要增加平衡铜块。铜平衡设计能防止电路板在高温加工过程中发生不均匀收缩或翘曲。这些变形会影响弯折区的几何精度,进而影响其弯曲寿命。

在刚挠结合板中使用大面积网格时,若网格间隔距离过小,会在生产过程中的图转工序产生许多碎膜,这些碎膜附着在板子上会导致断线问题。合理的网格设计应确保足够的间隔空间。

单面焊盘孔径设置不完美会导致钻孔问题。焊盘重叠是另一个常见错误 —— 当孔重叠后,在钻孔工序会因一处多次钻孔导致断钻头,造成孔损伤。焊盘应取最大值,并避免重叠设计。

电地层设计中的 “花焊盘” 与连线冲突问题会影响信号完整性。在弯折区附近,这种设计冲突还可能加剧机械应力集中,需要特别避免。

在刚挠过渡区设置镀通孔(PTH)是常见的严重错误。这些通孔在弯曲时会成为应力集中点,极易导致孔壁断裂。弯折区域必须保持 “无通孔” 设计原则。

刚挠结合板的制造工艺极为复杂,涉及多层板压合、精确钻孔与电镀、精细线路蚀刻等多个关键环节。每个环节都需要严格控制,确保柔性区与刚性区完美融合。

弯折区对加工精度要求极高。常规软板加工的最小线宽为 50-75μm,最小孔径为 0.1-0.2mm,而现代高端设计的要求已远高于此基准。层数方面,现代刚挠结合板可达 10 层以上,增加了弯折区设计的复杂性。

在清洗工艺方面,刚挠结合板有特殊要求。焊后清洗需去除锡膏残留、助焊剂残留、油污等污染物,防止电迁移和电化学腐蚀导致的电路失效。针对弯折区,应选择兼容性佳、离子残留低的水基清洗剂,确保在清洗过程中不损伤精细的弯折区线路。

刚挠结合板技术仍在持续演进。随着折叠屏设备市场渗透率突破 15%,新型可拉伸电子产品的兴起,弯折区布线设计面临更高要求。领先制造企业已开始探索分子级铜晶格控制技术,通过优化铜的微观结构,使弯折区线路的耐弯曲性能提升三倍以上。

未来五年,随着自动驾驶传感器、植入式神经接口等前沿技术的普及,刚挠结合板将在更严苛的环境中承担关键任务。了解更多欢迎联系IPCB(爱彼电路)技术团队