一块合格的 PCB 板,绝非基材与铜箔的简单叠加。其材料选择背后,是分子结构、工艺特性与场景需求的精密匹配 —— 从 FR-4 基材的玻璃纤维编织密度,到压延铜箔的晶体取向,每一项微观参数都直接决定了电路板的信号传输效率、耐温极限和机械寿命。本文将跳出 “列举材料种类” 的表层描述,从材料科学视角拆解 PCB 板的核心构成,揭示不同材料特性的底层成因,为高端应用场景的选型提供技术支撑。

一、基材:决定 PCB 板性能的 “骨架”,分子结构决定 70% 特性

基材的核心作用是支撑导电层并提供绝缘,其性能由基体树脂与增强材料的分子间作用力共同决定。

· FR-4 的微观密码:

主流 FR-4 基材由 E 型玻璃纤维布(成分 SiO₂ 54%、Al₂O₃ 14%)与双酚 A 型环氧树脂复合而成:

· 玻璃纤维布:编织密度(如 7628 型号为 40 根 /inch 经纱)决定基材抗张强度(≥400MPa),纤维直径 7-10μm 影响介电常数均匀性(偏差需≤0.02);

· 树脂基体:环氧树脂的环氧值(0.48-0.54eq/100g)决定交联密度,直接关联耐温性(Tg 玻璃化温度 130℃),固化剂选用双氰胺可提升耐湿性(吸水率≤0.15%);

· 性能悖论:高纤维密度虽提升强度,但会导致介电常数波动(从 4.2 增至 4.5),需通过树脂改性(添加纳米 SiO₂)补偿,这也是 5G 基站 PCB 需专用 FR-4 的原因。

· 铝基板的散热原理

并非简单 “铝 + 绝缘层” 组合,其核心是绝缘导热层的分子设计:

· 绝缘层采用陶瓷粉(Al₂O₃粒径 0.5-2μm)填充环氧树脂,通过 “声子导热” 机制(陶瓷颗粒形成导热通路)将热导率从纯树脂的 0.2W/mK 提升至 2-5W/mK;

· 铝基与绝缘层的界面结合能需≥50N/m(通过硅烷偶联剂处理),否则高温下会因热膨胀系数差异(铝 23ppm/℃ vs 树脂 50ppm/℃)导致分层。

· 陶瓷基材的极端性能

氮化铝(AlN)基板的热导率达 180W/mK(铜的 1/4),源于其六方纤锌矿晶体结构:

· 晶格常数 a=3.11Å、c=4.98Å,声子平均自由程达 1μm(远大于树脂的 10nm),热量传递几乎无散射;

· 但脆性指数(断裂韧性 3.5MPa・m¹/²)仅为 FR-4 的 1/5,需通过表面金属化(Ti/Ni/Au 层)增强与铜箔的结合力,否则易在振动场景下开裂。

PI 基材能实现 10 万次弯折不变形,核心源于其芳香族聚酰亚胺的分子结构:

· 重复单元中的酰亚胺环(-CO-N-CO-)形成刚性链段,保证耐温性(Tg 达 300℃以上);

· 亚甲基桥(-CH₂-)提供柔性链段,分子链可通过旋转释放弯曲应力,最小弯曲半径可达 0.05mm(取决于厚度);

· 超薄 PI 基材(10μm)的抗张强度仍能保持 150MPa,源于分子链的高度取向(通过双向拉伸工艺实现,取向度≥0.8)。

二、导电材料:铜箔的 “晶体工程”,从电解到压延的性能跃迁

铜箔的导电性能与机械特性,由晶粒尺寸和晶体取向共同决定,这也是高端 PCB 板坚持使用压延铜箔的核心原因。

· 电解工艺生成的铜箔,晶粒呈垂直于基材的柱状生长(平均粒径 5-10μm),导致:

· 导电率达标(≥98% IACS),但延展性较差(延伸率≤8%),弯曲时易在晶界处断裂;

· 表面粗糙度 Ra=1.5-3μm(为增强与基材的锚定效应),但高频信号(>10GHz)在粗糙表面会产生 “趋肤效应增强”,信号损耗增加 20%。

· 应用局限:仅适用于低频、无弯折需求的场景(如电脑主板),成本约 8 元 /㎡(35μm 厚度)。

· 通过轧制 - 退火工艺,铜箔晶粒被碾压为扁平状(长径比 5:1),并通过再结晶形成等轴晶(粒径 2-5μm),带来三重优势:

· 延展性提升至 30% 以上(是电解铜箔的 3 倍),可承受 180° 反复弯折(半径 0.1mm);

· 晶体取向(111)面占比≥70%,导电率提升至 101% IACS(电子迁移率更高);

· 表面粗糙度 Ra≤0.3μm,适合 50GHz 以上高频信号传输(减少信号反射)。

· 成本代价:压延工艺需经过 20 道轧制工序,成本是电解铜箔的 2.5 倍,仅用于折叠屏手机、航天设备等高端场景。

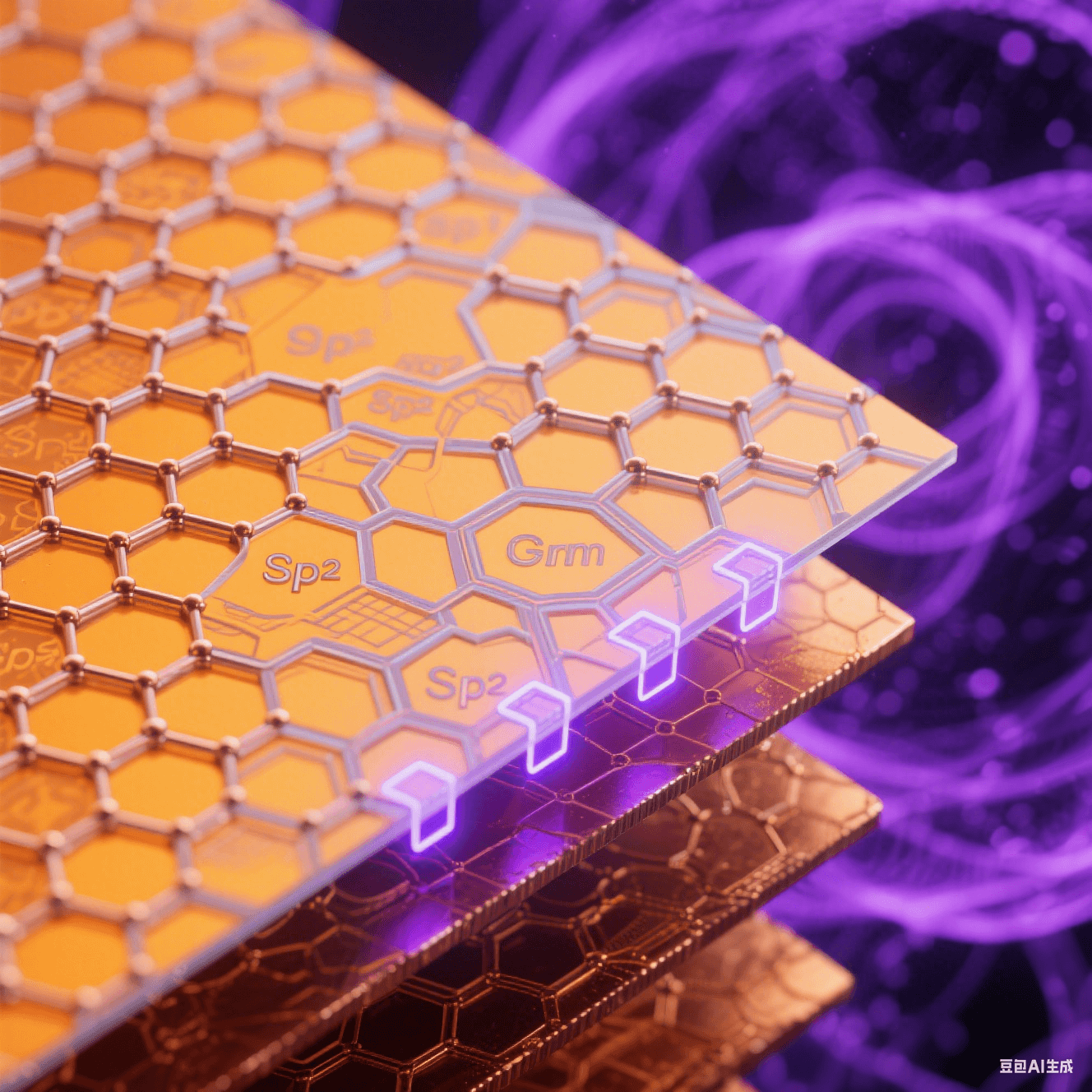

· 石墨烯 / 铜复合箔通过化学气相沉积(CVD)制备,石墨烯的 sp² 杂化轨道与铜原子形成强键合:

· 导电率提升 5%(达 105% IACS),同时抗腐蚀性能提升 10 倍(石墨烯层阻隔氧气扩散);

· 目前面临的瓶颈是大面积制备时的缺陷密度(≥0.1 个 /μm²),导致批次稳定性不足,尚未大规模应用。

三、绝缘与防护材料:分子级防护,从阻焊层到表面处理的 “纳米屏障”

绝缘防护材料的核心功能是隔绝导电层、防止氧化,其性能依赖于分子链的致密性与界面附着力。

绿色阻焊油墨的性能差异,本质是环氧树脂的交联程度不同:

· 普通阻焊层采用双酚 A 环氧树脂,交联密度约 500mol/m³,耐温 130℃,在无铅焊接(260℃)时会出现微裂纹(通过扫描电镜可观察到 50nm 级空隙);

· 高端阻焊层添加萘系环氧树脂,形成刚性交联网络(密度 800mol/m³),耐温提升至 180℃,且介电损耗从 0.02(1GHz)降至 0.015,适合高频场景;

· 阻焊层与铜箔的附着力(≥5N/cm)源于树脂中的羧基(-COOH)与铜表面氧化层(CuO)的化学键合,高温高湿环境下(85℃/85% RH)会因水解反应导致附着力下降 30%。

· 沉金工艺的纳米级控制:

化学沉金层厚度需控制在 0.1-0.5μm(相当于 500 个金原子层):

· 过薄(<0.1μm)会露出镍层(Ni²⁺迁移导致焊点发黑);

· 过厚(>0.5μm)会因金的高硬度(HV 80)导致焊点脆性增加(剪切强度下降 15%);

· 金层的 (111) 晶面取向度需≥90%,通过控制 pH 值(4.5-5.0)和温度(85℃±2℃)实现,可降低接触电阻至≤10mΩ。

· OSP 膜的分子自组装:

有机保护膜(如苯并三唑)通过 N 原子与铜表面形成配位键,自组装成单分子层(厚度 1-2nm):

· 优点是不影响高频信号传输(介电常数 3.0,远低于沉金的 7.0);

· 缺陷是在高温(>150℃)下会因热分解导致防护失效,仅适用于回流焊次数≤2 次的场景。

四、材料选型的底层逻辑:场景参数反推材料特性

高端应用场景的材料选择,需从 “性能需求” 反推 “分子结构参数”,而非简单匹配材料种类。

核心需求:信号传输损耗 < 0.1dB/cm(10GHz)

· 基材选择:罗杰斯 RO4350B(介电常数 3.66±0.05,分子链极性低),玻璃纤维布采用平纹编织(减少纤维方向导致的介电各向异性);

· 铜箔选择:压延铜箔(表面粗糙度 Ra≤0.1μm),避免信号在粗糙表面的散射损耗;

· 阻焊层:含氟环氧树脂(介电常数 2.8),降低界面反射。

核心需求:长期工作温度 150℃,热冲击(-40℃~150℃)1000 次无分层

· 基材选择:BT 树脂(双马来酰亚胺 - 三嗪),Tg 达 200℃,分子链含芳香环(抗热氧化);

· 铜箔:电解铜箔(18μm),经退火处理(300℃/1h)消除内应力,避免热膨胀差异导致的起翘;

· 粘结剂:采用硅氧烷改性环氧树脂(Si-O 键键能 452kJ/mol,远高于 C-C 键的 347kJ/mol),提升界面耐热性。

核心需求:弯折半径 0.5mm,10 万次弯折后导通电阻变化 < 5%

· 基材:PI 薄膜(厚度 12.5μm),分子链取向度 0.85(通过 X 射线衍射测定);

· 铜箔:压延铜箔(6μm),晶体取向 (111) 面占比 80%,延展性≥35%;

· 覆盖层:聚酰亚胺薄膜(5μm),通过等离子体处理(表面能≥50mN/m)增强与基材的附着力。

五、材料技术的未来突破:从原子掺杂到生物基材料

PCB 材料的创新正沿着 “微观结构调控” 与 “可持续发展” 两条路径突破:

· 石墨烯掺杂 PI 基材:添加 0.5wt% 石墨烯(片径 5μm),热导率从 0.2W/mK 提升至 1.5W/mK(保持柔性不变),解决柔性板散热瓶颈;

· 碳纳米管增强铜箔:通过电泳沉积将碳纳米管嵌入铜箔晶界,抗拉强度提升 40%(达 500MPa),同时保持 98% IACS 的导电率。

· 植物纤维增强 PLA 基材:玉米淀粉发酵制成的聚乳酸(PLA)与亚麻纤维复合,拉伸强度达 80MPa(接近 FR-4 的 1/2),在土壤中 6 个月降解率≥90%;

· 挑战:PLA 的 Tg 仅 60℃(需与 PET 共混提升至 100℃),且吸湿性(24h 吸水率 1.5%)导致介电常数波动 ±0.3,目前仅适用于消费电子的低端场景。

· 微胶囊型自修复树脂:在基材中嵌入含双环戊二烯的微胶囊(直径 5-10μm),裂纹产生时胶囊破裂,释放单体与催化剂(Grubbs 催化剂)发生聚合反应,24h 内修复率达 80%(导通电阻恢复至初始值的 90%);

· 碳纳米管传感器集成:将碳纳米管网络嵌入基材,通过电阻变化监测应变(精度 ±5με),实现 PCB 板的健康状态实时预警。

PCB 板的材料选择,本质是 “分子级设计” 与 “工程化实现” 的平衡。从 FR-4 基材的玻璃纤维编织角度,到压延铜箔的轧制工艺参数,每一项微观调控都直接对应着宏观性能的提升。未来,随着 Chiplet 技术与 6G 通信的发展,PCB 材料将面临更严苛的挑战 —— 介电常数需突破 2.0(100GHz)、耐温需达 200℃、柔性板需实现 0.01mm 半径弯曲,这些目标的达成,依赖于材料科学与制造工艺的协同创新。

PCB 材料的分子级参数,是电子设备可靠性的基因编码。

从 FR-4 交联密度对 5G 信号损耗的精确控制,到压延铜箔 (111) 晶面在高频传输中的量子级优化,每一次材料突破都在重新定义硬件性能的物理边界。

如需获取更详细的材料参数手册或定制化解决方案,访问爱彼电路官网,获取更多专业内容及量产工艺的全链条技术支持。