在 5G 通信设备、高端服务器、人工智能芯片封装等领域,多层印制电路板已成为支撑复杂电子系统运行的核心载体。这种由 3 层以上导电图形层与绝缘材料交替压合而成的精密部件,通过立体电路布局实现信号高速传输与功能集成,是现代电子工业向高密度、小型化发展的关键基础。本文将从设计原理、材料选型、制造工艺及检测标准四个维度,深度解析多层印制电路板的技术要点与行业应用。

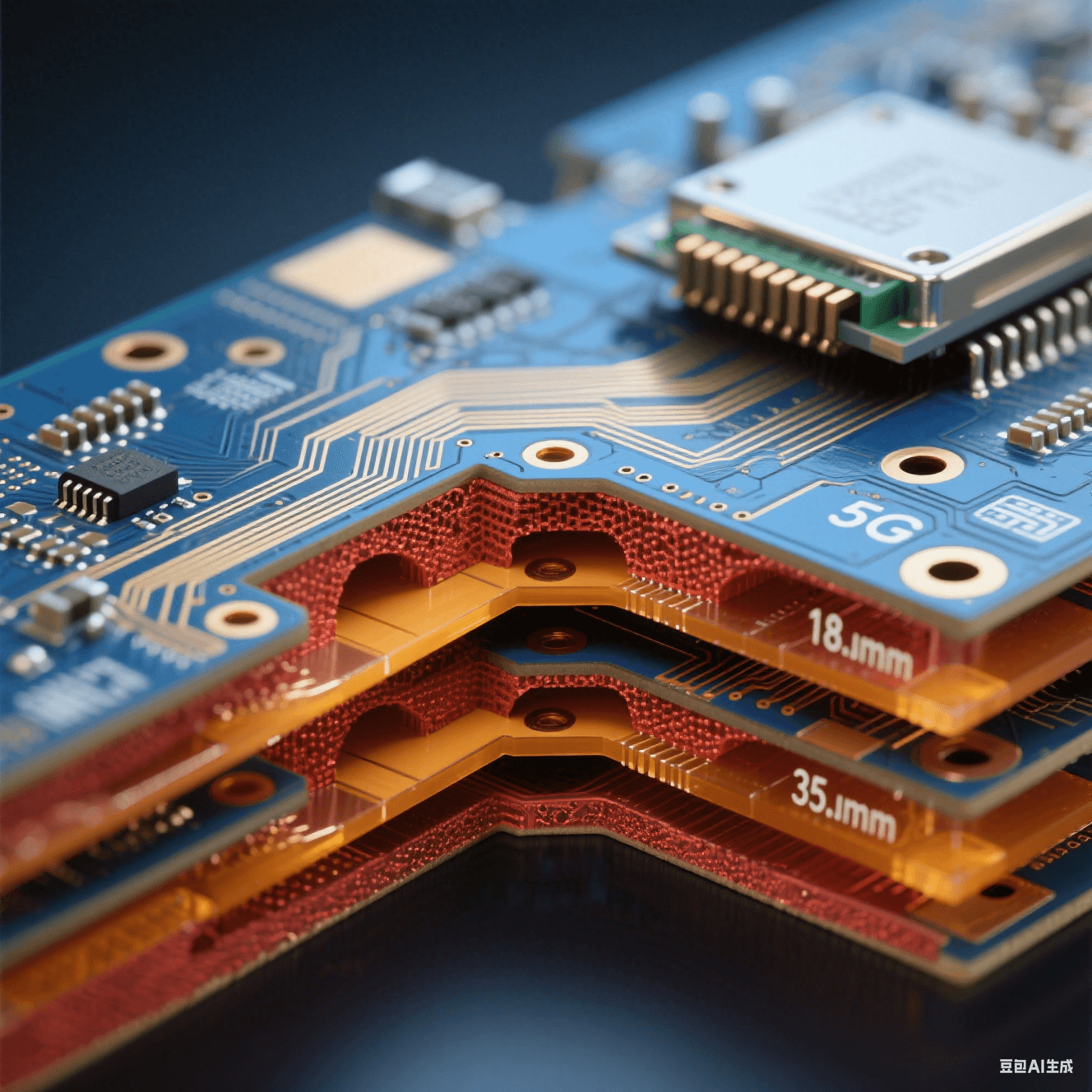

多层印制电路板通过在传统双面板基础上叠加导电层(铜箔)与绝缘层(半固化片),将电路从平面走向立体。典型的 8 层板结构包含 4 层信号层、2 层电源层、2 层地层,层间通过盲孔 / 埋孔 / 通孔实现电气连接。这种设计可将线路密度提升 3-5 倍,例如在 10cm×10cm 面积内集成超过 2000 条独立走线,满足 5G 基站射频模块对微带线、差分线的高精度布局需求。

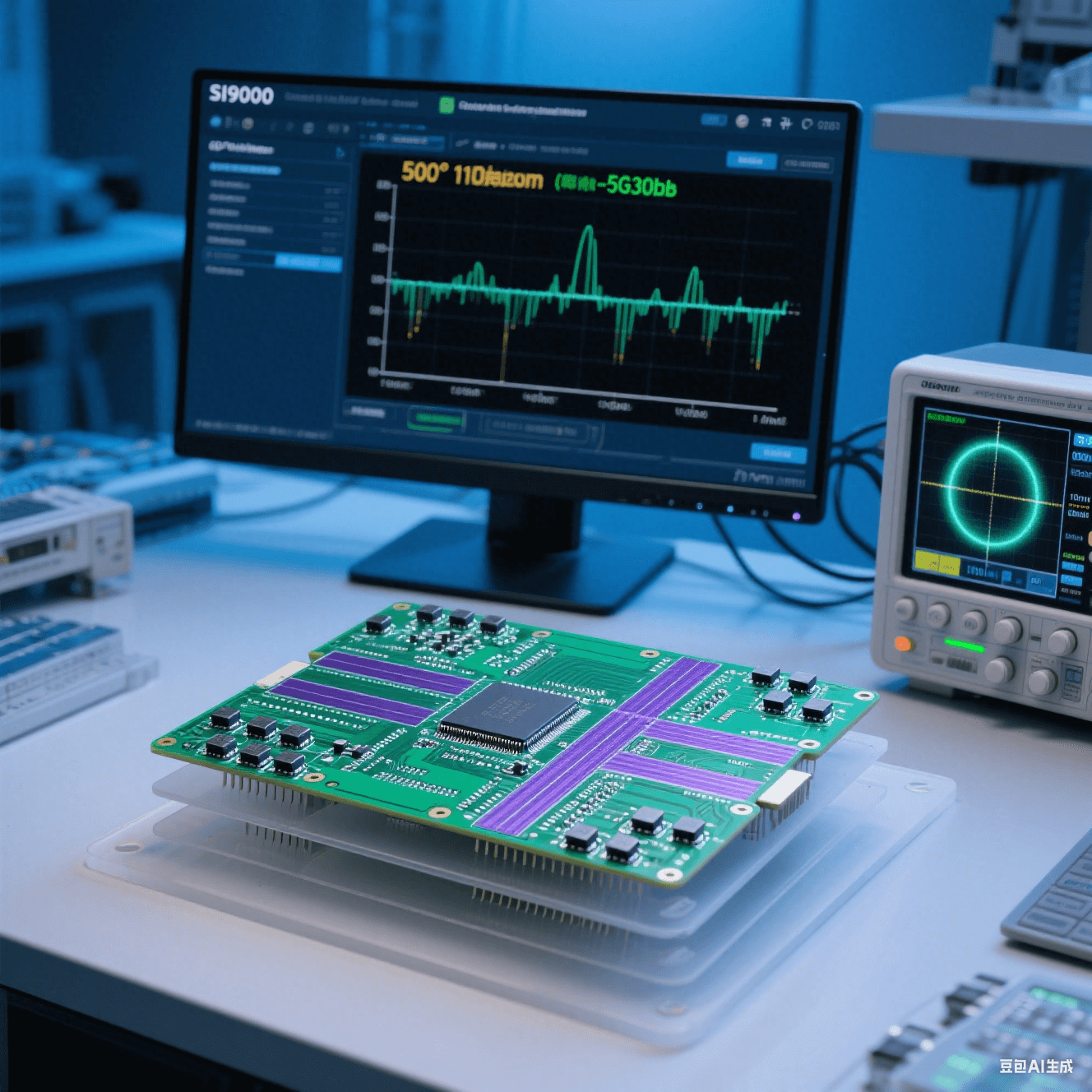

在 10Gbps 以上高速传输场景中,多层印制电路板的层叠结构设计至关重要:

• 阻抗匹配控制:通过 SI9000 软件仿真微带线 / 带状线的特征阻抗,将 50Ω 传输线的线宽 / 间距公差控制在 ±5% 以内

• 电源完整性设计:采用 10-50μm 厚度的铜箔作为电源 / 地层,配合去耦电容阵列(间距≤10mm),将电源噪声抑制在 50mV 以下

• 串扰抑制技术:相邻信号层采用正交布线,层间插入 200μm 以上的绝缘隔离层,使近端串扰(NEXT)降低至 - 30dB 以下

针对功率密度≥5W/cm² 的高发热场景,多层印制电路板通过埋嵌导热层实现热扩散:

• 金属基夹芯结构:在信号层间嵌入 0.5mm 厚度的铝基 / 铜基散热层,热导率提升至 180W/mK(传统 FR-4 仅 0.25W/mK)

• 盲埋孔散热路径:通过直径 0.3mm 的埋孔将芯片热源直接连接至外层散热焊盘,结温降低 15%-20%

• 刚挠结合设计:在高速背板中采用柔性过渡区(弯曲半径≥3mm),消除机械应力对焊点的疲劳损伤

材料类型 | 代表产品 | 介电常数 (Dk@1GHz) | 热膨胀系数 (ppm/℃) | 适用场景 |

环氧树脂基 | 4.2-4.6 | 18-22 | 消费电子、普通工业控制 | |

高频材料 | 3.48 | 14 | 5G 基站、卫星通信 | |

高速材料 | 松下 MEGTRON6 | 3.0 | 12 | 10Gbps 以上高速数字电路 |

陶瓷基材料 | 氧化铝陶瓷基板 | 9.8 | 6.5 | 高功率、耐高温场景 |

作为层间粘结材料,半固化片(PP 片)的性能直接影响多层板可靠性:

• 玻璃化转变温度(Tg)≥170℃,确保 150℃高温环境下的尺寸稳定性

• 树脂含量控制在 60%-65%,避免压合时流胶不足导致的分层风险

• 厚度公差 ±5μm,保障层间绝缘厚度均匀性,典型 8 层板总厚度控制在 1.6±0.05mm

• 电解铜箔:厚度 18-70μm,适用于普通多层板,表面粗糙度 Rz≤4μm 以降低信号损耗

• 压延铜箔:厚度 5-12μm,用于高频高速板,表面光滑度提升 30%,可减少趋肤效应影响

• 高延展性铜箔:延伸率≥5%,适用于刚挠结合板,应对 10 万次以上弯曲寿命需求

• 干膜光阻工艺:采用 25μm 厚度的感光干膜,通过 LDI 激光直接成像技术,实现 50μm 线宽 / 线距(公差 ±5μm)

• 化学蚀刻:使用氯化铁蚀刻液(温度 50±2℃,压力 2-3kg/cm²),侧蚀量控制在 15μm 以内,保障细线路完整性

• AOI 自动检测:采用 12K 分辨率线阵相机扫描,识别≥5μm 的短路 / 断路缺陷,检测效率达 20㎡/ 小时

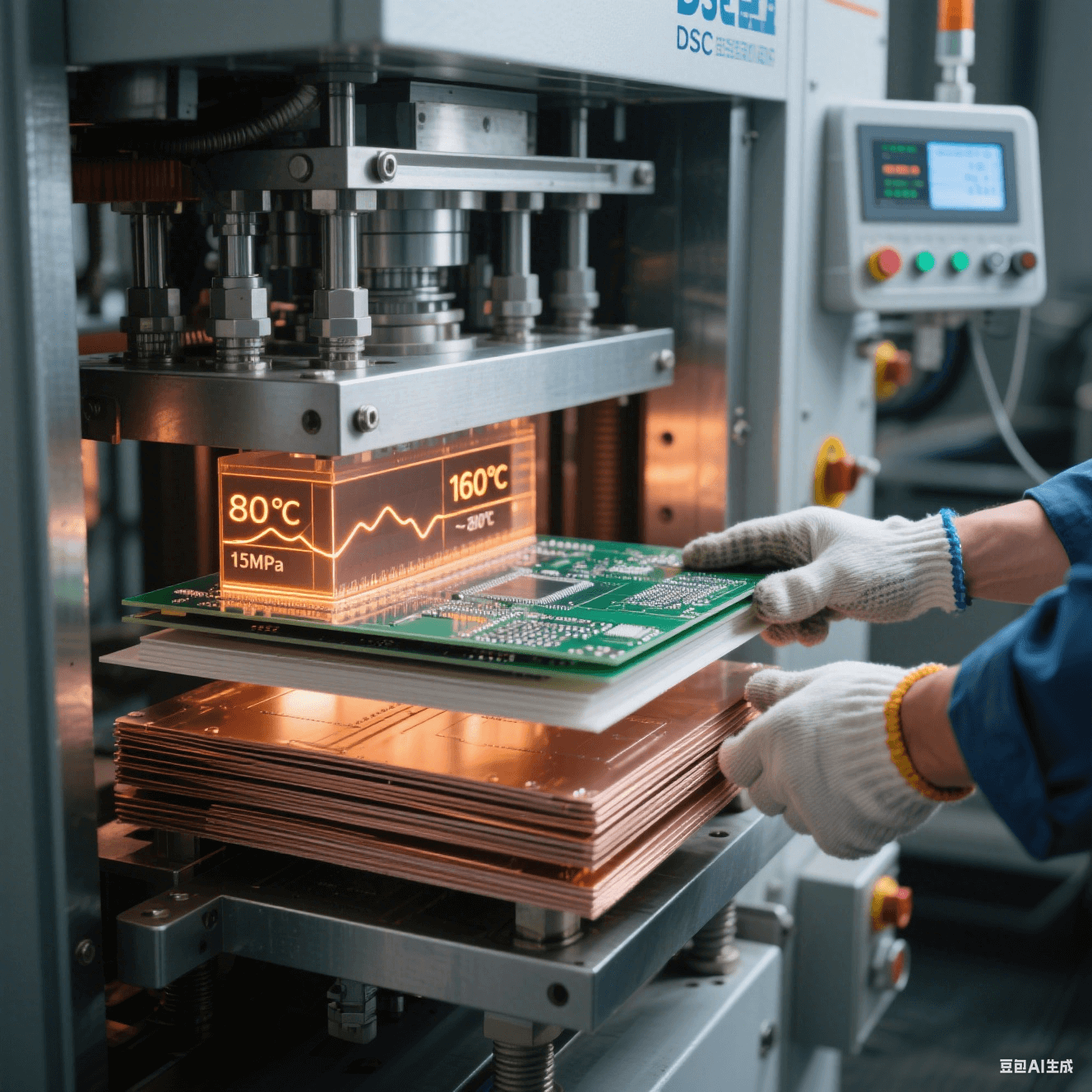

• 机械定位系统:采用 0.3mm 直径的销钉定位,层间偏移量控制在 ±25μm(12 层以上板需升级为激光定位,精度 ±10μm)

• 真空层压机:分段升温压合(80℃预压→160℃主压→180℃后固化),压力梯度 5-15MPa,消除层间气泡(缺陷率<0.1%)

• 固化度检测:通过 DSC 差示扫描量热仪,确保树脂固化度≥95%,玻璃化转变温度达标

• 激光钻孔:355nm 紫外激光加工 0.1mm 微孔,热影响区<10μm,适用于 HDI 板的盲孔制作

• 化学沉铜:通过胶体钯活化、甲醛还原,在孔壁沉积 2-3μm 的薄铜层,结合力≥5N/cm

• 脉冲电镀:正向电流 10ASD / 反向电流 50ASD,使深径比 8:1 的通孔铜厚均匀性达 85% 以上,内层铜厚 35μm / 外层 70μm

• 化学镀镍金(ENIG):镍层厚度 5-8μm,金层 0.05-0.1μm,适用于金线键合与高可靠性场景

• 机械成型:采用数控铣床(转速 24000rpm,进给速度 500mm/min),外形公差 ±0.1mm,斜边角度 45±5°

• 沉锡 / OSP:成本敏感型产品首选,锡层厚度 3-5μm,OSP 膜厚 0.2-0.5μm,存储寿命≥6 个月

• 阻抗测试:使用网络分析仪(如 Keysight PNA),在 1-40GHz 频段测量传输损耗(≤0.5dB/cm@10GHz)、驻波比(≤1.2)

• 绝缘电阻:施加 500V DC 电压,测试层间绝缘电阻≥10^10Ω,湿热试验(85℃/85% RH, 1000h)后下降不超过 50%

• 可焊性测试:260℃焊锡浸渍 3 秒,焊盘上锡面积≥95%,无焊料球或虚焊现象

• 热冲击试验:-55℃~125℃循环 1000 次,层间无开裂,孔壁铜层无脱落(依据 IPC-TM-650 标准)

• 弯曲测试:刚挠结合板在半径 5mm 条件下弯曲 10 万次,信号传输速率波动<5%

• 振动测试:10-2000Hz 扫频振动,加速度 20g,持续 2 小时,焊点无裂纹,阻抗变化<3%

在 AI 服务器的数字疆场,20 层以上的高多层板(层数≥18)已然崛起为主流中坚,与 Anylayer HDI 技术珠联璧合,构建起芯片与散热器的直连桥梁。这精妙的设计,宛如为信号传输铺设了一条专属的超高速通道,使信号延迟锐减 20%,数据流转如行云流水。

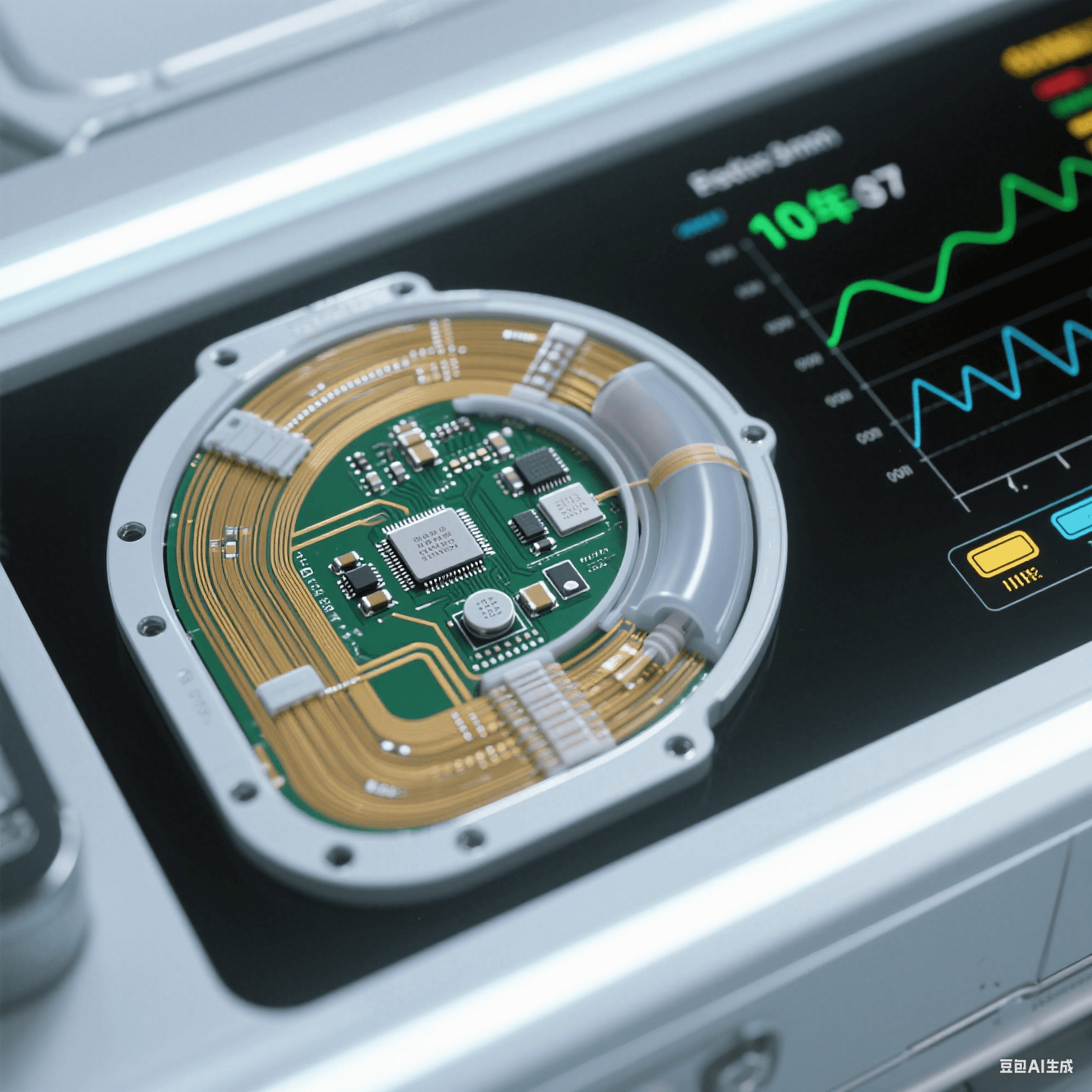

于医疗科技的微观世界,12 层刚挠结合板化身 “人体守护者”,以柔韧之躯成功植入体内。即便置身 37℃的生命温床,它亦能十年如一日地稳健运行,在弯曲半径≤3mm 的苛刻条件下,持续为生命健康保驾护航。

伴随 3D 封装技术浪潮席卷而来,多层印制电路板正经历着从平面互连到立体封装的华丽蜕变。通过将芯片与被动元件巧妙埋嵌、集成,如同搭建起一座精密的微观城市,单模块体积大幅缩减 40%,有力推动电子设备向着 “系统级封装” 的星辰大海奋勇前行。

展望科技发展的浩瀚征途,多层印制电路板必将在材料创新的领域绽放异彩,碳纳米管导电层似夜空中闪烁的新星,为未来注入无限可能;工艺升级的赛道上,3D 打印电路板如灵动的画笔,勾勒出全新的制造蓝图;环保技术的花园里,水基蚀刻液恰似清新的春风,带来绿色发展的勃勃生机。作为电子系统当之无愧的 “神经中枢”,其每一次技术跨越,都将如强劲引擎,驱动 5G、AI、新能源汽车等产业巨轮破浪前行,更将成为丈量高端电子制造实力的核心标尺。