一、量子计算对高速电路板的极端环境挑战

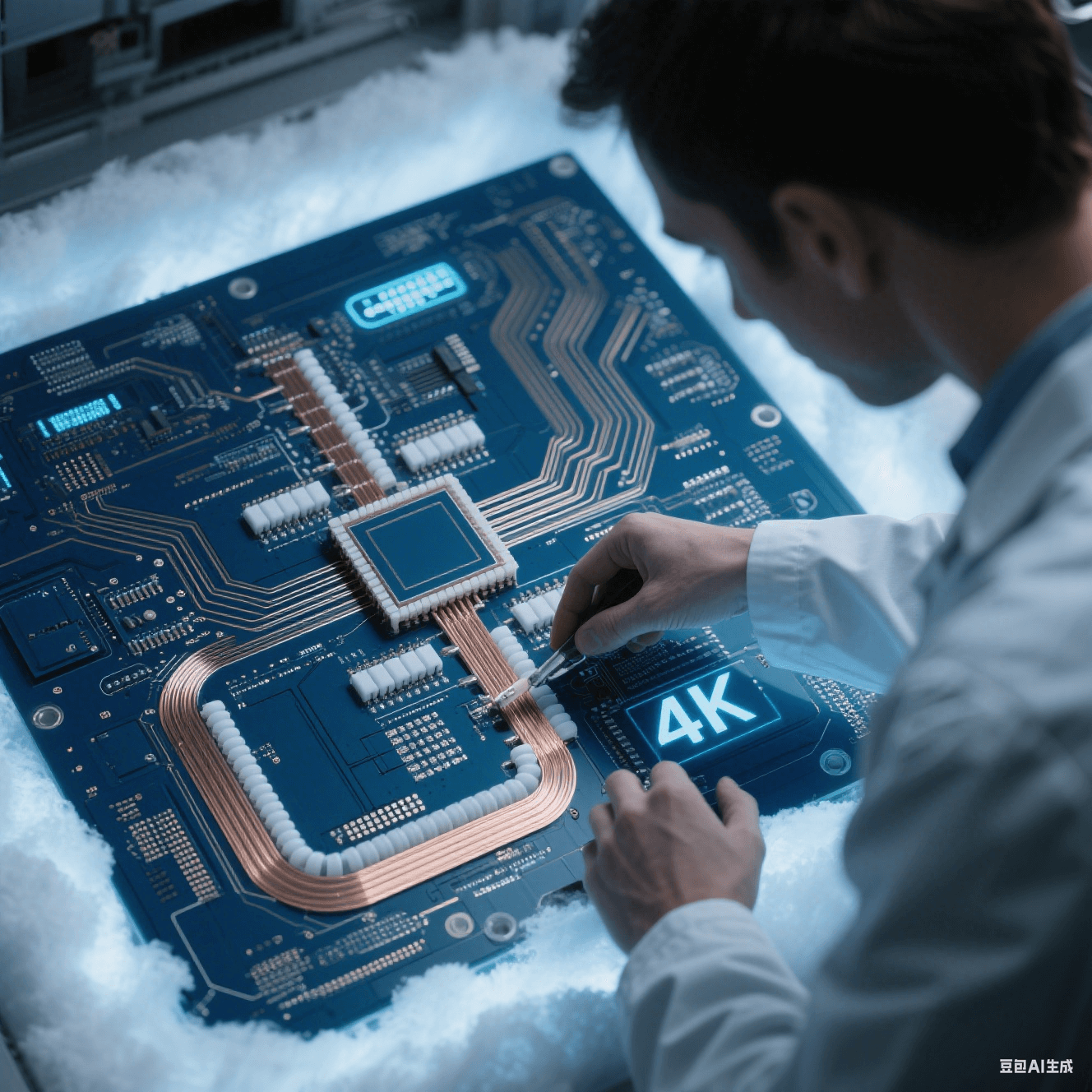

在量子计算领域,高速电路板设计面临着4K 低温环境与量子比特信号完整性的双重考验。量子芯片的超导量子比特工作温度低至4.2K(-268.95℃),传统 PCB 材料在此环境下会出现介电常数漂移(ΔDk>15%)、焊点开裂(热膨胀系数失配率 > 20ppm/℃)及信号衰减加剧(10GHz 以上频段损耗增加 30%)等问题。以某国产量子计算实验室的 64 比特超导芯片系统为例,其低温控制电路需要在100ps 级信号边沿速率下实现±5ps 信号时延一致性,对电路板的材料选型、结构设计与制造工艺提出了颠覆性要求。

二、低温环境下的材料选型与性能优化

1. 介电性能稳定化设计

• 核心材料突破:采用聚酰亚胺(PI)基覆铜板(如日本宇部兴产 UBE5000 系列),其在 4K 环境下的介电常数(Dk=3.2±0.1)与损耗因子(Df<0.003)波动范围较 FR-4 材料降低 70%,满足量子比特控制信号(1-10GHz)的低损耗传输需求。

• 陶瓷填充技术:引入氮化铝(AlN)陶瓷颗粒(填充率 30%)改性 PTFE 基材,将热膨胀系数(CTE)从 15ppm/℃降至 8ppm/℃,匹配超导芯片的硅基衬底(CTE=2.6ppm/℃),减少层间应力导致的焊点失效。

2. 低温可靠性强化方案

• 焊点材料升级:采用 铟基焊料(In95Sn5)替代传统锡铅焊料,其熔点(156℃)与低温延展性(-273℃时伸长率 > 10%)可避免温度循环中的焊点断裂。某量子计算原型机通过该方案,将低温环境下的焊点失效概率从 0.3% 降至 0.01%。

• 绝缘层优化:在芯片键合区域采用厚度 < 50μm 的超薄聚酰亚胺膜,配合激光微开槽技术(槽宽 100μm),实现量子比特信号的低寄生电容耦合(Cpar<50fF)。

三、信号完整性与抗干扰设计策略

1. 超导传输线与差分对优化

• 共面波导(CPW)结构:在低温电路板中采用 50Ω CPW 传输线,导体宽度 / 间距设计为 100μm/50μm,通过三维电磁仿真(如 ANSYS HFSS)将 10GHz 信号损耗控制在 0.5dB/cm 以内,较微带线结构提升 30% 传输效率。

• 差分对屏蔽设计:对量子比特控制信号(如微波脉冲线)采用双屏蔽层 + 接地过孔阵列(间距 200μm),抑制环境噪声对量子态的干扰,实测等效输入噪声电压(ENR)从 20nV/√Hz 降至 5nV/√Hz。

2. 低温环境下的接地与层叠设计

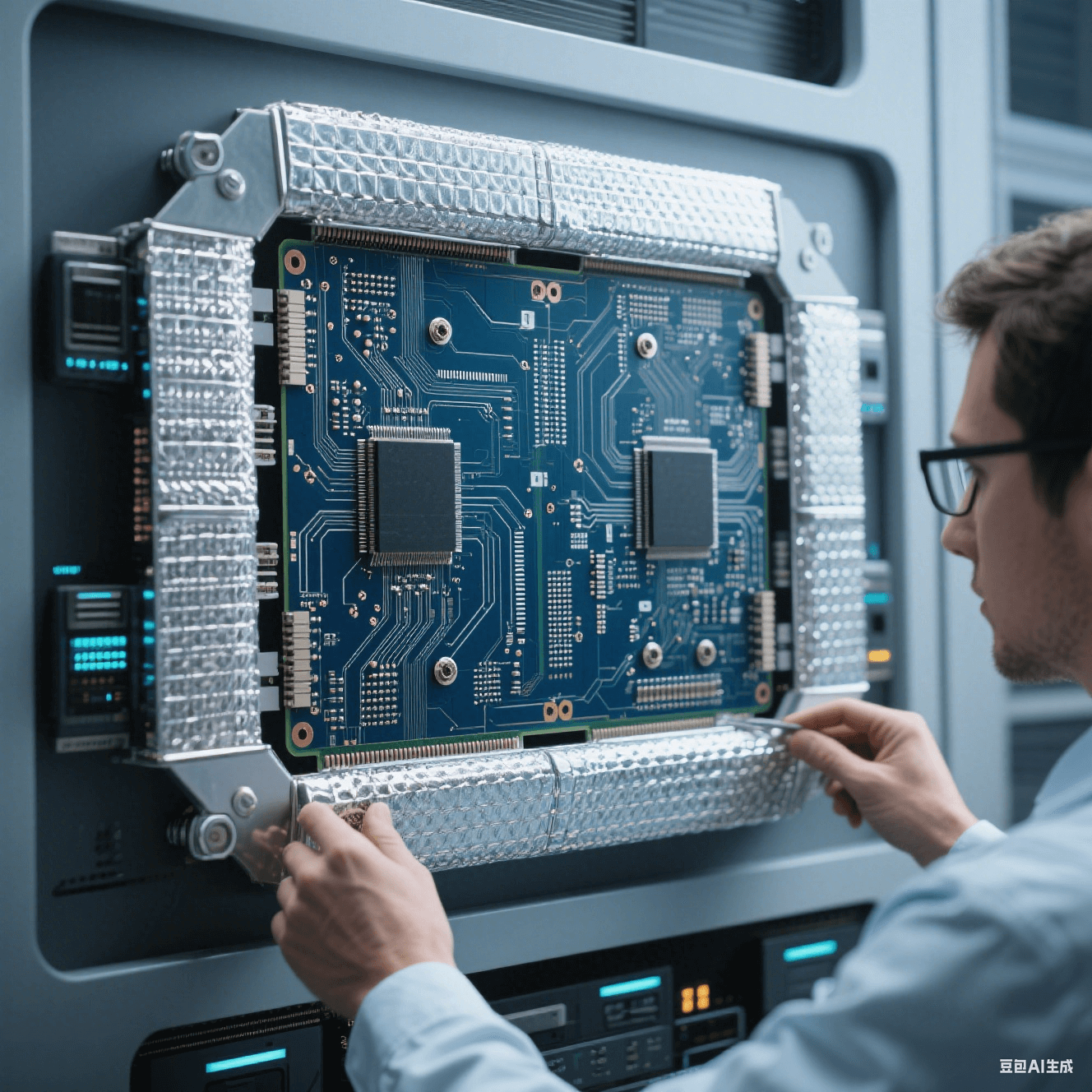

• 立体接地网络:构建四层板叠层结构(信号层 - 接地层 - 电源层 - 信号层),接地层采用 3oz 厚电解铜箔(电阻率 < 1.8μΩ・cm),通过盲埋孔(直径 100μm)实现全层接地连通,接地阻抗较传统两层板降低 60%。

• 热 - 电协同设计:在电源层嵌入铜基热沉片(厚度 0.5mm),通过导热硅脂(热导率 5W/m・K)与低温容器冷板连接,将芯片结温波动控制在 ±0.1K 以内,避免温度漂移对量子比特频率的影响(Δf<100kHz)。

四、制造工艺的极限突破与量产验证

1. 微米级精度加工能力

• 激光直写(LDI)技术:采用德国 ESI 激光绘图机,实现5μm 线宽 / 线距的精细布线,线路边缘粗糙度(Ra<1μm)较传统曝光工艺提升 50%,满足超导传输线的表面光滑度要求。

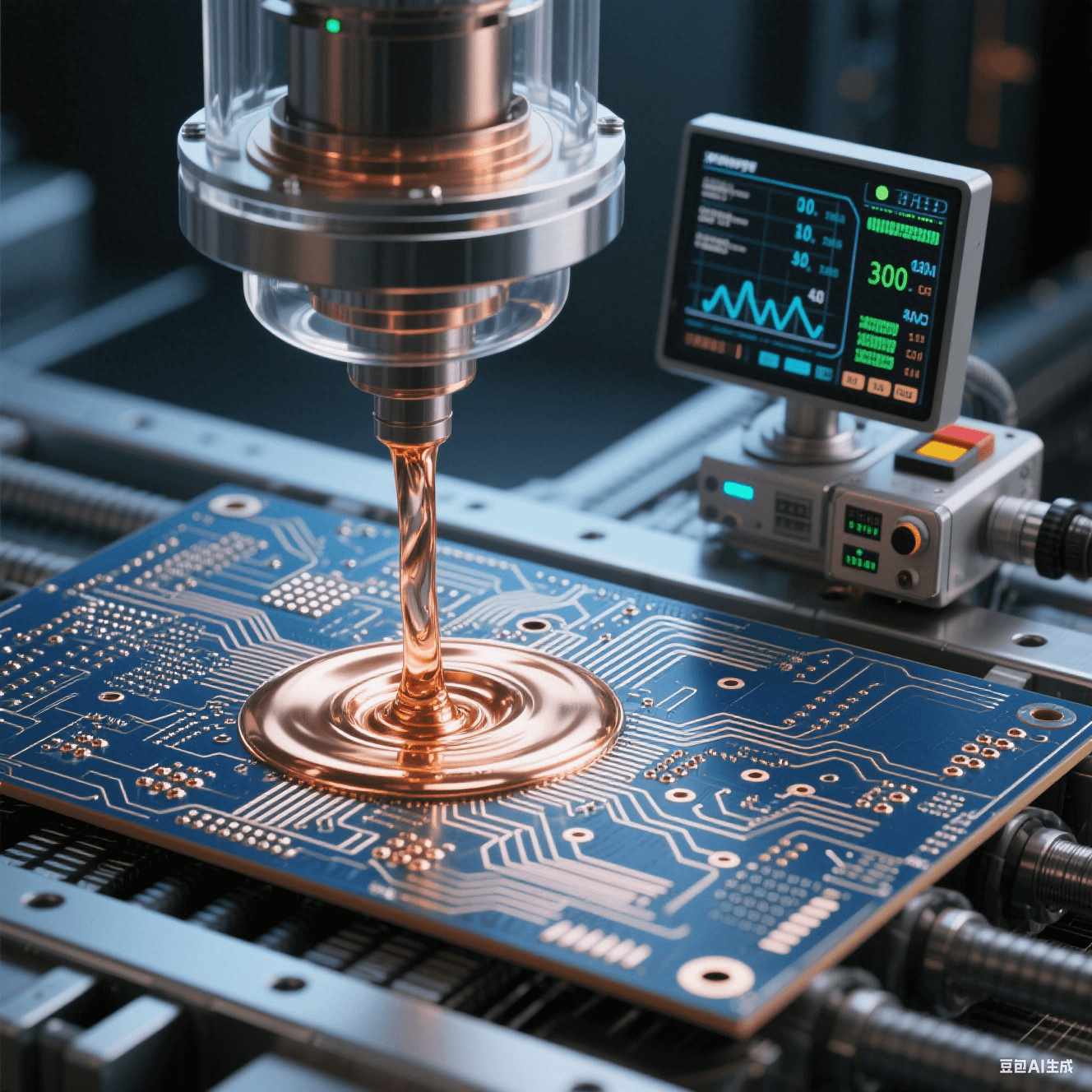

• 真空填铜工艺:针对 0.3mm 厚度电路板的微孔(深径比 3:1),采用真空环境下的脉冲电镀(电流密度 20mA/cm²,占空比 50%),填孔率达 99.5%,避免低温下的孔内空洞引发信号断路。

2. 低温环境测试体系

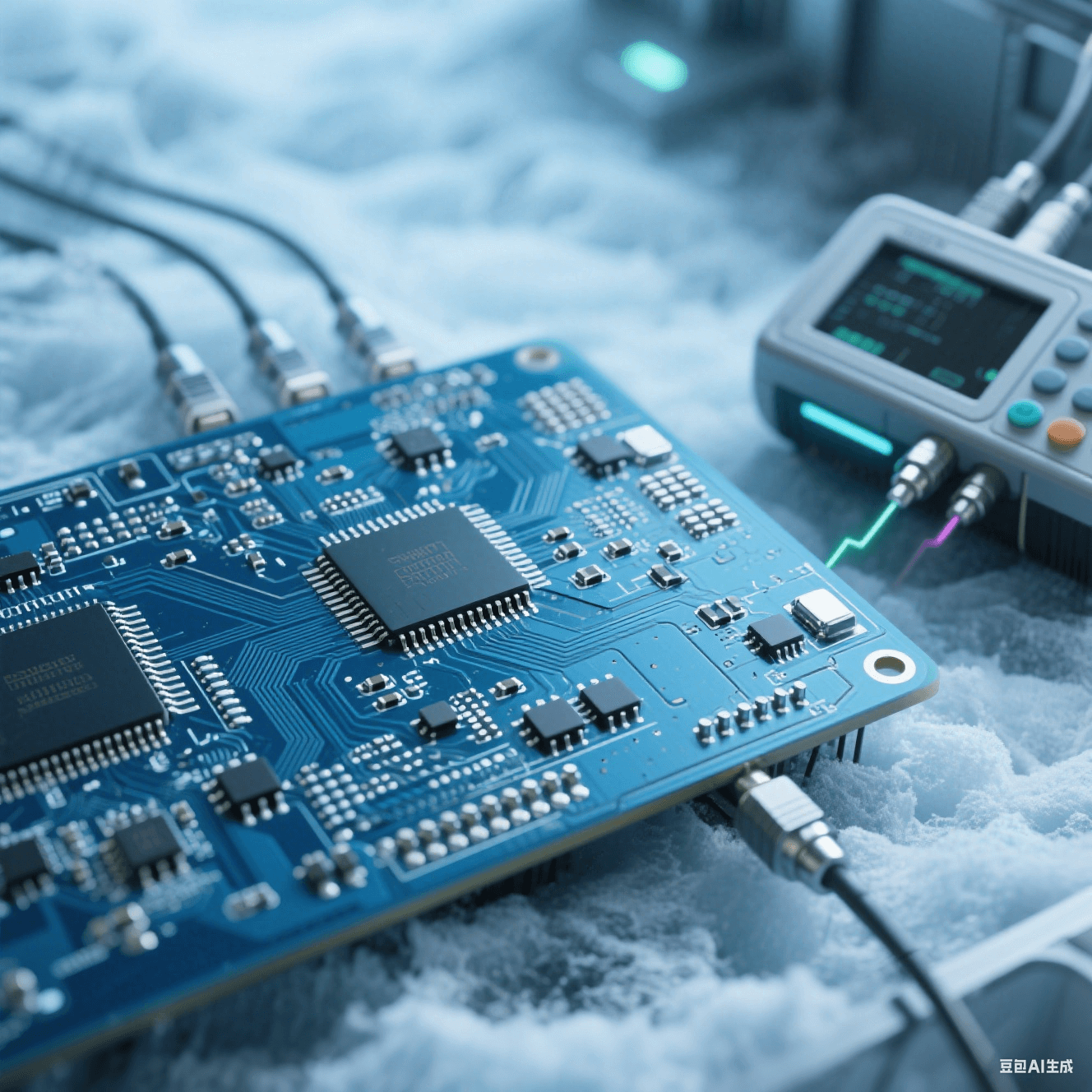

• 多温区联合测试:通过氦气低温箱(4K-300K)与矢量网络分析仪(VNA)联动,对电路板进行 -273℃~85℃温度循环下的 S 参数测试 ,重点验证 10GHz 以上频段的插入损耗(IL<3db)与回波损耗(rl>15dB)。

• 量子态干扰评估:在量子计算系统集成后,通过量子层析成像技术检测比特退相干时间(T2*),优化后的电路板可将 T2 * 从 5μs 提升至 8μs,接近国际先进水平。

五、国产企业的技术突围与产业化路径

目前,国内厂商已建成低温高速电路板中试线,实现:

• 材料国产化:中电科 13 所开发的低温 PI 基覆铜板通过 AEC-Q200 认证,性能参数达到进口材料 90% 水平,成本降低 40%;

• 设备自主化:大族激光的低温激光切割机(精度 ±5μm)、中电二所的真空电镀线,打破日本、德国企业在该领域的垄断;

• 标准体系构建:参与制定《量子计算用低温电路板设计与制造规范》,明确 4K 环境下的材料选型、可靠性测试与信号完整性指标。

在量子计算的 “军备竞赛” 中,高速电路板设计已从传统电子制造升级为跨学科融合的系统工程。随着国产材料、设备与工艺的协同突破,低温高速电路板正从实验室原型走向工程化应用,为量子计算芯片的集成化、实用化提供关键支撑。如需获取量子计算电路板设计解决方案或低温材料测试报告,欢迎联系爱彼电路技术团队,共同探索极端环境下的电路设计极限。