陶瓷基板工艺的核心突破在于实现金属与陶瓷的分子级结合。随着电子设备功率密度突破1000W/cm²(如碳化硅功率模块),传统有机基板已无法满足散热需求。直接镀铜技术(DPC) 通过磁控溅射+电镀在陶瓷表面构筑50-300μm精密电路,热阻降至0.15K/W,成为解决热管理难题的关键路径。

一、三大核心工艺解析

流程:氧化铝粉末流延成膜 → 钨/钼浆料印刷电路 → 1600℃层压烧结

特性:

耐温>1500℃(航天发动机传感器首选)

热导率24W/(m·K)

介电损耗0.0003@40GHz

创新点:玻璃陶瓷复合材料(烧结温度850℃) + 银/金导线

优势:

可内埋电阻/电容(集成度提升3倍)

热膨胀系数4.5ppm/℃(匹配硅芯片)

实现10层三维互连结构

性能标杆:

| 参数 | DPC基板 | FR-4基板 |

|———————————|—————|

| 热阻 | 0.15K/W | 8.0K/W |

| 线宽精度 | ±5μm | ±50μm |

| 剥离强度 | >28N/cm | <8N/cm |

材料 | 热导率[W/(m·K)] | 抗弯强度(MPa) | 介电常数 | 适用场景 |

Al₂O₃ (96%) | 24 | 400 | 9.8 | 工业电源模块 |

AlN | 180 | 320 | 8.8 | 5G毫米波PA放大器 |

Si₃N₄ | 90 | 850 | 7.9 | 电动汽车IGBT驱动 |

BeO | 280 | 240 | 6.7 | 高能激光器(受限) |

注:氮化硅(Si₃N₄)因超高机械强度成为振动环境首选

厚膜工艺:丝印银钯浆料(成本低,精度±0.1mm)

薄膜工艺:溅射钛钨+镀金(线宽±5μm,高频适用)

AMB活性钎焊:铜箔与陶瓷直接键合(热循环寿命>5万次)

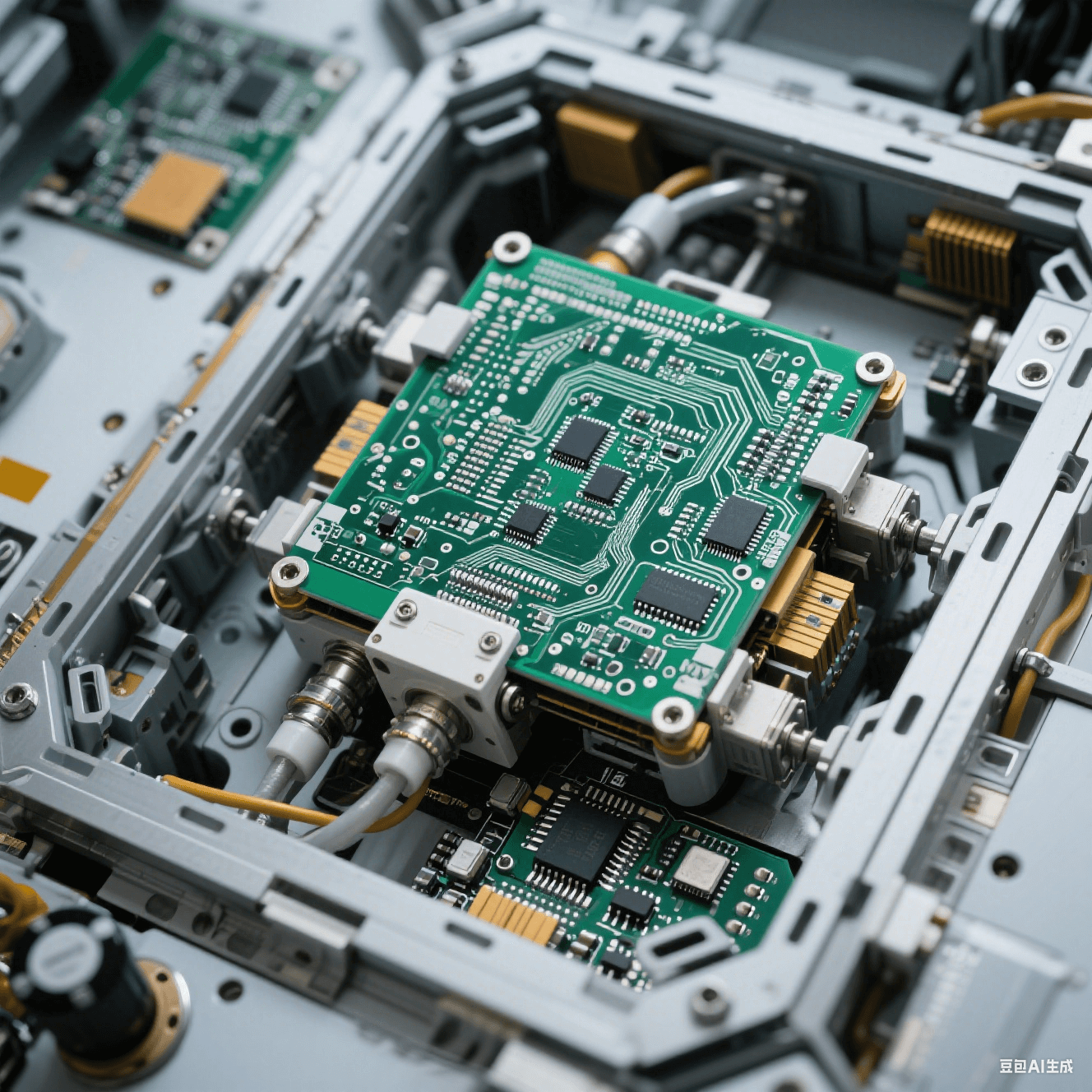

氮化铝基板承载GaN功率放大器:

导热效率>150W/m·K(降低结温40℃)

38GHz信号损耗<0.02dB/cm

Si₃N₄陶瓷IGBT基板:

耐受200A/cm²电流密度

-40℃~175℃热循环>2万次

HTCC多层陶瓷封装:

抵抗200krad辐射剂量

真空释气率<10⁻⁸ Torr·L/s

四、技术挑战与未来突破

材料端:纳米氧化铝掺杂(降低AlN原料纯度要求)

工艺端:卷对卷DPC生产(效率提升5倍)

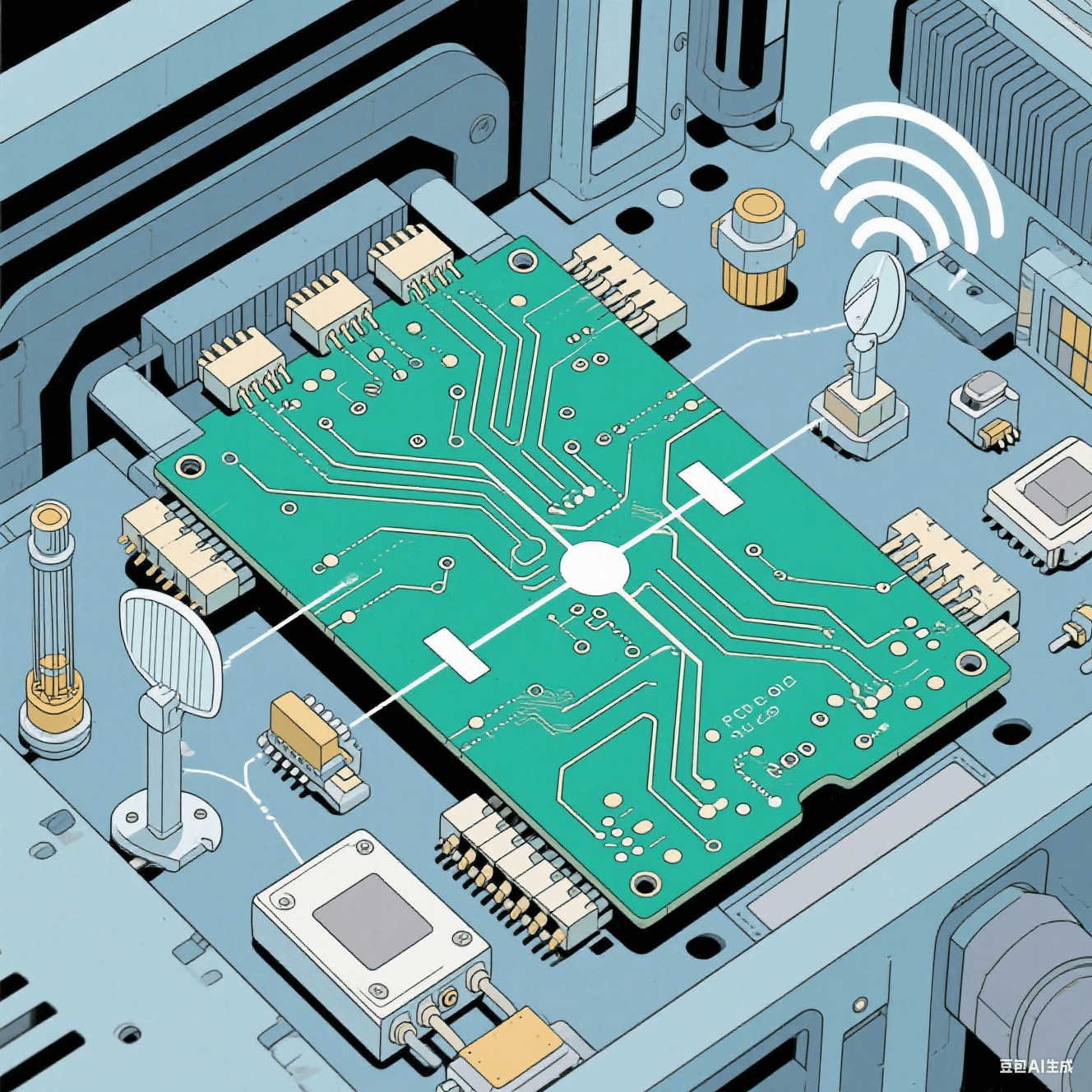

三维集成:陶瓷-硅通孔(TSV)互连(间距≤20μm)

智能基板:内埋温度/应力传感器(实时热管理)

量子级散热:石墨烯-陶瓷复合基板(热导率>500W/(m·K))

PCB陶瓷电路板已从特种材料走向主流高端制造。随着碳化硅、氮化镓器件的普及,陶瓷基板工艺将成为突破电子系统功率极限的核心载体,驱动通信、交通与航天工业进入全新纪元。