SMT电路板生产工艺方法研究

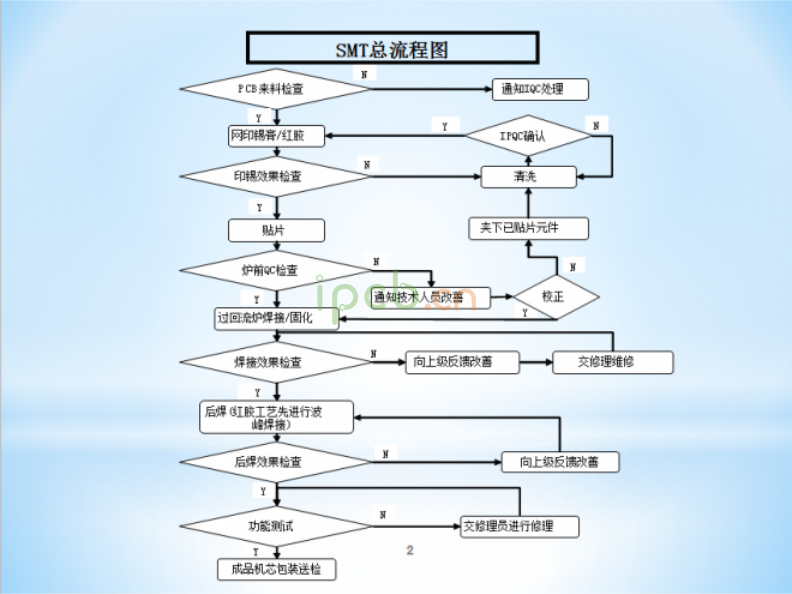

随着电子产品向小型化、轻薄化发展,SMT(表面贴装技术)在电路板生产中的应用日益普及。SMT技术使得电子元件能够直接安装在电路板表面,而无需像传统的插装工艺那样通过孔道将元件插入板中,并从背面进行焊接。这一技术的广泛应用极大地提升了生产效率,减少了人工干预,并且确保了较高的可靠性。

SMT生产线通常包括印刷机、贴片机、重焊炉、冷却设备以及辅助光学测试设备、清洁设备、干燥设备和物料储存系统等。

生产过程中,首先根据电路板设计和材料需求,选择并准备电子元件。材料安装在放料机上,通过给料机送至贴片机。贴片机负责将各个电子元件按预定位置精确贴装到电路板上。

PCB板,也被称为无部件电路板,是尚未安装任何电子元件的电路板。在生产线的前端,员工将这些无部件PCB板固定在支撑板上,每块支撑板上可以放置数块PCB板。支撑板使用耐高温材料,能够承受整个生产过程中的高温。

生产的第一步是对PCB表面进行锡膏印刷。这时,使用带孔的钢网覆盖在PCB板上,并通过钢网上的孔,锡膏被均匀涂布在板上的焊点位置。锡膏的厚度和涂布均匀性直接影响后续元件的焊接质量。

锡膏印刷完毕后,贴片机会自动从物料盘中取出电子元件,并将其准确地贴装到已涂上锡膏的焊点上。每个元件的位置、方向都由机器精确控制,确保装配的准确性。

在贴片机完成贴装后,电路板进入重焊炉。重焊炉采用回流焊接工艺,通过加热使得锡膏熔化,并形成坚固的焊接连接。此过程是确保元件与电路板之间牢固连接的关键环节。

重焊后的PCB板通过冷却设备迅速降温,避免因温度过高导致元件损坏。接下来,电路板进入清洗设备,清除焊接过程中可能产生的残留物,如松香或焊接杂质。

最后,完成的电路板将经过光学检测和电气性能测试,确保每个焊点连接良好,且电路板的功能正常。这些测试帮助检测生产中的潜在问题,确保最终产品的质量。

SMT电路板生产工艺不仅提高了生产效率,减少了人工成本,还通过精确的机器控制提升了产品的可靠性。随着技术不断进步,SMT工艺的自动化程