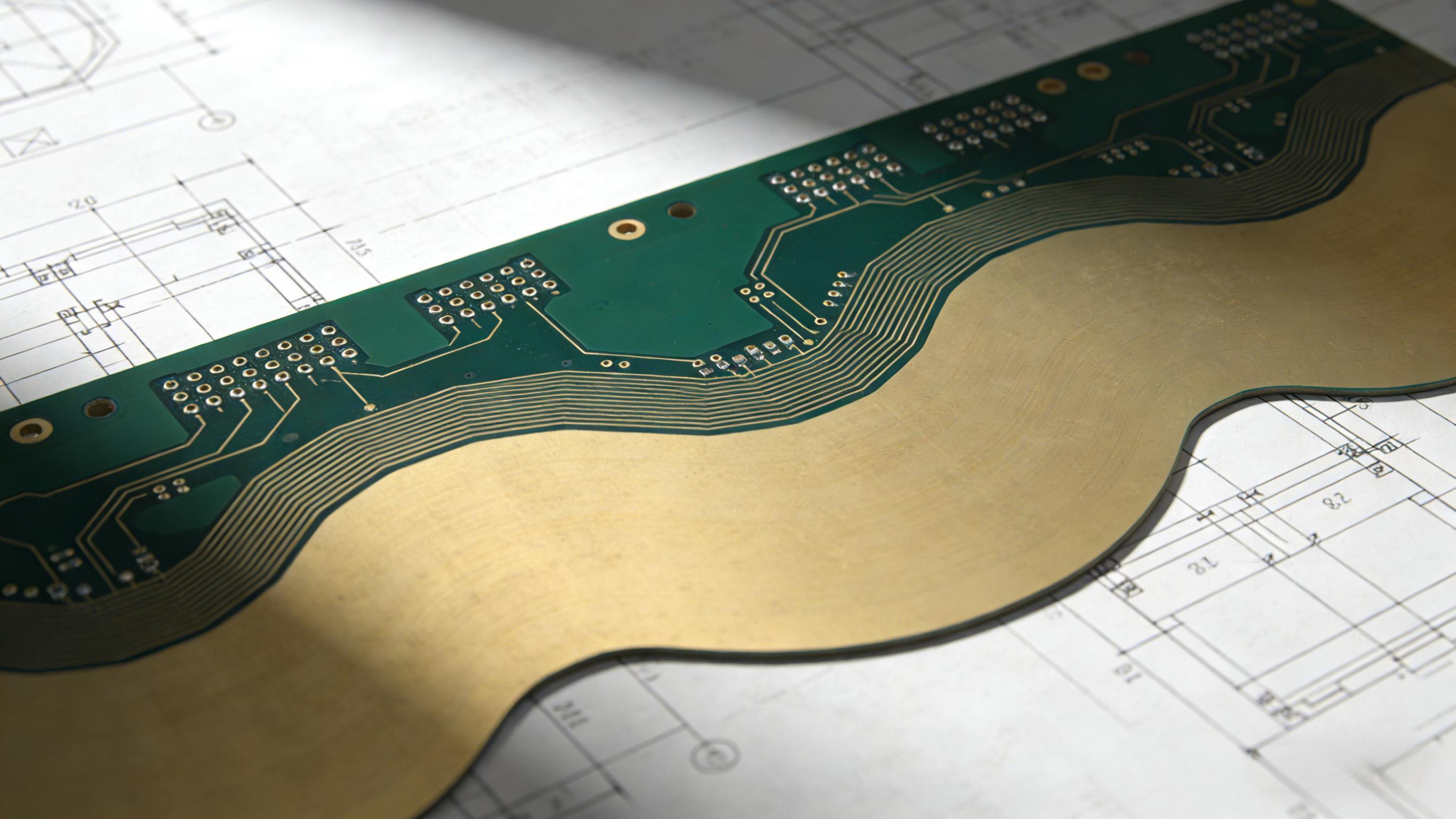

一面是刚性基板的稳固支撑,一面是柔性基材的灵动弯折,软硬结合板以“刚柔并济”的特性,成为高端电子设备集成化升级的核心载体。从消费电子的折叠屏手机、智能穿戴设备,到汽车电子的车载控制系统、航空航天的精密仪器,软硬结合板凭借空间利用率高、可靠性强、适配复杂结构等优势,逐步替代传统分立基板,成为高端制造领域的关键元器件。但其设计需兼顾刚性与柔性的性能差异,工艺环节更对精度、一致性有着严苛要求,任何一处细节疏漏都可能影响产品稳定性。本文将从设计规范、工艺落地、质量控制三大维度,拆解软硬结合板的核心技术要点,为行业从业者提供实操参考。

一、软硬结合板设计核心规范:平衡性能与可制造性

设计是软硬结合板品质的源头,需同时满足电气性能、机械特性与工艺可行性,避免因设计缺陷导致后续量产难题。与单一刚性板或柔性板不同,软硬结合板的设计核心在于“衔接协同”,需重点把控布局规划、材料匹配、细节参数三大核心环节。

1. 布局规划:刚性与柔性区域的科学划分

布局设计的首要原则是明确刚性区域与柔性区域的功能边界,确保受力合理、信号稳定。刚性区域需承载元器件、焊点及固定结构,应优先规划在设备受力稳定、便于装配的位置,且预留足够的安装空间与散热区域,避免元器件密集导致的热量堆积。柔性区域主要承担弯折、折叠或信号传输功能,需避开受力集中点,弯折半径需严格遵循设计标准——通常柔性基材的最小弯折半径不小于其厚度的5-8倍,多次弯折场景下建议提升至8-10倍,防止长期使用后线路断裂。

信号布局需兼顾刚性与柔性区域的阻抗连续性,高频信号线路应尽量避开柔性弯折区域,若无法避开,需采用阻抗匹配设计,控制线路宽度、间距及介质厚度,确保信号衰减量在允许范围内。同时,电源线与信号线需分开布局,避免电磁干扰,柔性区域的线路应尽量简化,减少过孔数量,降低弯折时的应力集中风险。此外,软硬结合处的线路过渡需平滑,避免出现锐角、折线,线路宽度不宜突变,确保电流传输稳定。

2. 材料匹配:基材与辅料的适配逻辑

材料选择直接决定软硬结合板的性能上限,需根据应用场景、工作环境及工艺要求精准匹配。刚性基材常用FR-4环氧树脂板,其机械强度高、绝缘性能优良,适配多数民用电子设备;高端场景可选用高频材料如聚四氟乙烯(PTFE),提升信号传输效率。柔性基材以聚酰亚胺(PI)为主,具备耐高温、耐弯折、抗老化等特性,是柔性区域的核心材料,部分低温场景可选用聚酯(PET)基材,但需注意其耐温性与机械强度较弱。

粘结材料的选择需兼顾刚性与柔性基材的兼容性,常用的环氧树脂胶需满足耐高温、粘结力强、固化后收缩率低等要求,避免压合后出现分层、气泡等缺陷。覆盖膜与阻焊剂需适配柔性弯折需求,柔性区域应选用耐弯折的聚酰亚胺覆盖膜,阻焊剂需具备良好的柔韧性与附着力,防止弯折时开裂、脱落。此外,金属箔的厚度需根据电流负载与弯折需求确定,柔性区域建议选用1oz及以下的薄铜箔,提升弯折性能,刚性区域可选用2oz及以上的厚铜箔,增强载流能力。

3. 细节参数:关键设计指标的精准把控

孔径设计需兼顾刚性与柔性区域的差异,刚性区域的机械孔直径建议不小于0.2mm,柔性区域应尽量避免设置机械孔,若必须设置,需采用激光钻孔,孔径控制在0.1-0.15mm,且孔位需远离弯折中心线,防止孔壁破损。线宽与线距需根据电流大小、阻抗要求及基材厚度确定,柔性区域的线宽不宜小于0.1mm,线距不小于0.1mm,避免弯折时线路短路。

铜皮残留是设计中易忽视的问题,柔性区域的边缘铜皮需彻底清除,避免弯折时铜皮翘起、刮伤基材;软硬结合处的铜皮需做圆滑处理,减少应力集中。此外,接地设计需合理,建议在柔性区域设置接地屏蔽层,提升抗干扰能力,同时增强柔性基材的机械强度,减少弯折变形对信号的影响。

二、软硬结合板核心工艺:从基材处理到成品封装的全流程管控

软硬结合板的工艺复杂度远高于单一基板,需融合刚性板与柔性板的制造技术,同时针对结合部位的特性优化工艺参数,核心环节包括基材预处理、压合工艺、线路制作、弯折成型及表面处理,每个环节都需严格控制精度与一致性。

1. 基材预处理:筑牢工艺基础

基材预处理的核心是提升基材表面附着力,防止后续工艺中出现分层、脱胶。刚性基材FR-4需经过打磨、脱脂、酸洗处理,去除表面油污、氧化层及杂质,增强与粘结材料的兼容性;柔性基材PI需采用等离子体处理或化学腐蚀处理,提升表面粗糙度,同时清除表面残留的水分与污染物。处理后的基材需在规定时间内进入下一工序,避免二次污染,存放环境需控制温度在23±2℃、湿度45%-65%,防止基材吸潮。

覆盖膜预处理也不容忽视,需对覆盖膜进行加热除湿,去除内部水分,同时对其粘性层进行活化处理,提升与基材、线路的粘结力。对于需要开窗的覆盖膜,需采用激光切割工艺,确保开窗位置精准、边缘光滑,避免出现毛刺、溢胶等问题。

2. 压合工艺:实现刚柔紧密结合

压合是软硬结合板制造的关键工序,目的是将刚性基材、柔性基材与粘结材料紧密贴合,形成一体化结构,其核心在于控制温度、压力与时间三大参数,避免出现分层、气泡、翘曲等缺陷。压合前需进行叠层排版,严格按照设计图纸定位刚性与柔性区域,确保结合处对齐精度误差不超过±0.05mm,同时在叠层表面放置缓冲材料,减少压合时的应力集中。

压合工艺分为热压与冷压两个阶段,热压阶段需根据粘结材料的固化特性设定温度曲线,通常升温速率控制在2-3℃/min,恒温温度160-180℃,恒温时间30-60min,同时施加0.8-1.2MPa的压力,确保粘结材料充分流动、固化;冷压阶段需缓慢降温至室温,压力保持在0.5-0.8MPa,防止基材因温度骤变出现翘曲变形。压合后需对基板进行外观检测,重点检查结合处是否存在分层、气泡,采用X射线检测设备排查内部空洞、线路偏移等隐性缺陷。

3. 线路制作:精准复刻设计方案

线路制作需兼顾刚性与柔性区域的加工特性,采用高精度工艺确保线路精度与完整性。首先进行干膜贴合,刚性区域可采用常规干膜,柔性区域需选用耐弯折干膜,贴合时控制温度在80-90℃、压力0.3-0.5MPa,确保干膜与基材紧密贴合,无气泡、褶皱。曝光环节采用紫外曝光机,曝光精度控制在±0.02mm,柔性区域需适当调整曝光参数,避免干膜过度固化导致弯折时开裂。

显影与蚀刻环节需严格控制工艺参数,显影液浓度、温度及时间需根据干膜类型调整,确保线路边缘清晰,无残胶、溢墨;蚀刻采用酸性蚀刻液,蚀刻速率控制在1-2μm/min,柔性区域需降低蚀刻速率,避免过度蚀刻导致线路变薄、强度下降。蚀刻完成后进行脱膜处理,去除残留干膜,同时对线路进行清洗、干燥,防止残留化学试剂腐蚀基材。对于多层软硬结合板,还需进行层间对准与钻孔工艺,层间对准精度误差不超过±0.03mm,钻孔后需进行孔壁镀铜,确保层间信号导通。

4. 弯折成型与表面处理:优化性能与外观

弯折成型需根据设计的弯折半径与角度,采用专用弯折设备进行加工,弯折前需对柔性区域进行预热处理,减少弯折应力,预热温度控制在60-80℃,弯折过程中施加均匀压力,避免出现折痕、线路断裂。弯折后需进行定型处理,将基板放置在专用夹具中,在常温下保持2-4小时,确保弯折角度稳定,无回弹现象。

表面处理的核心是提升基板的耐腐蚀性、耐磨性与可焊性,常用工艺包括沉金、镀锡、镀镍金等。沉金工艺适用于高端场景,镀层厚度控制在0.05-0.1μm,具备良好的导电性与抗氧化性;镀锡工艺成本较低,镀层厚度0.5-1μm,适用于普通焊接场景;镀镍金工艺结合了镍的耐磨性与金的导电性,镀层厚度镍2-5μm、金0.05-0.1μm,适配高可靠性场景。表面处理后需进行外观检测与性能测试,确保镀层均匀、无漏镀、划痕,可焊性与耐腐蚀性符合标准。

三、软硬结合板质量控制:全流程缺陷排查与优化

软硬结合板的应用场景多对可靠性要求极高,质量控制需贯穿设计、工艺、成品检测全流程,重点排查分层、气泡、线路断裂、弯折失效等常见缺陷,建立完善的检测体系与改进机制。

1. 关键缺陷排查与原因分析

分层是软硬结合板最常见的缺陷之一,主要原因包括基材预处理不彻底、粘结材料质量不佳、压合参数不合理等,可通过优化基材预处理工艺、选用高品质粘结材料、调整压合温度与压力参数等方式解决。气泡缺陷多由基材吸潮、压合时排气不充分导致,需加强基材除湿处理,优化叠层排版,预留排气通道,同时调整压合升温速率,确保内部气体充分排出。

线路断裂多发生在柔性区域,主要与弯折半径过小、线路设计不合理、蚀刻过度等因素相关,需严格遵循弯折半径设计标准,优化柔性区域线路布局,调整蚀刻参数,避免线路变薄。弯折失效则可能是柔性基材老化、覆盖膜脱落、粘结力不足导致,需选用耐老化基材与覆盖膜,提升粘结工艺质量,同时在设计中增加柔性区域的加强结构。

2. 全流程检测体系搭建

原材料检测需对刚性基材、柔性基材、粘结材料、覆盖膜等进行性能测试,包括基材的耐温性、绝缘性、机械强度,粘结材料的固化速度、粘结力,覆盖膜的柔韧性、附着力等,确保原材料符合设计要求。工艺过程检测需针对压合、蚀刻、弯折等关键环节,采用外观检测、X射线检测、阻抗测试等手段,实时监控工艺参数,及时排查缺陷。

成品检测需涵盖外观、电气性能、机械性能三大维度,外观检测采用视觉检测设备与放大镜,排查表面划痕、漏镀、分层、气泡等缺陷;电气性能检测包括阻抗测试、导通测试、绝缘测试,确保信号传输稳定、无短路、漏电现象;机械性能检测包括弯折寿命测试、耐振动测试、耐温湿度循环测试,模拟实际应用场景,验证产品可靠性。对于不合格产品,需进行追溯分析,明确缺陷原因,优化设计与工艺参数,避免批量问题发生。

四、应用场景适配:软硬结合板定制化设计与工艺优化方向

不同应用场景对软硬结合板的性能要求差异较大,需结合场景特性进行定制化设计与工艺优化,提升产品适配性。消费电子领域的折叠屏手机、智能手表,对柔性区域的弯折寿命、轻薄性要求极高,需选用超薄PI基材与耐弯折覆盖膜,优化弯折半径与线路布局,采用沉金工艺提升表面性能,同时控制基板厚度在0.1-0.3mm,满足设备轻薄化需求。

汽车电子领域的车载控制系统、传感器模块,需承受高温、振动、湿度变化等恶劣环境,需选用耐高温、抗老化的基材与粘结材料,加强刚性区域的散热设计,采用镀镍金工艺提升耐腐蚀性,同时通过耐振动、耐温湿度循环测试,确保产品在-40℃至125℃环境下稳定工作。航空航天领域的精密仪器,对可靠性、抗干扰性要求严苛,需采用高频基材提升信号传输效率,优化接地设计与屏蔽结构,加强全流程质量管控,确保产品无隐性缺陷。

结语

软硬结合板的设计与工艺,从来不是刚性技术与柔性方案的简单叠加,而是一场贯穿设计逻辑、工艺精度与质控标准的刚柔协同博弈。从布局规划中对受力与信号的精准权衡,到压合、蚀刻等工序对参数的极致把控,再到全流程质控对缺陷的严苛排查,每一个环节的精进,都在为高端电子设备的集成化突破筑牢根基。消费电子的轻薄化迭代、汽车电子的高可靠性需求、航空航天的精密化升级,不断倒逼软硬结合板技术突破边界,而材料创新、工艺迭代与质控升级的三重驱动,正是其破解应用瓶颈的核心密码。未来,软硬结合板不仅将持续拓展应用场景的广度,更会在技术深度上不断突破,以“刚柔并济”的独特优势,成为高端制造业向智能化、精密化转型的关键支撑,为产业升级注入源源不断的核心动能。