毫米级的孔径控制承载着高频信号的稳定传输,微米级的填孔精度决定着散热效率的极限发挥——陶瓷电路板盲埋孔工艺,正是破解高端电子设备高密度互连与极端环境散热难题的核心技术。不同于传统PCB盲埋孔工艺,陶瓷基板的高硬度、脆性特质与导热需求,让这一工艺从材料适配到制程管控都面临独特挑战,也推动着其在精密制造领域不断实现技术跃迁。

一、工艺核心特性:陶瓷基板与盲埋孔的适配逻辑

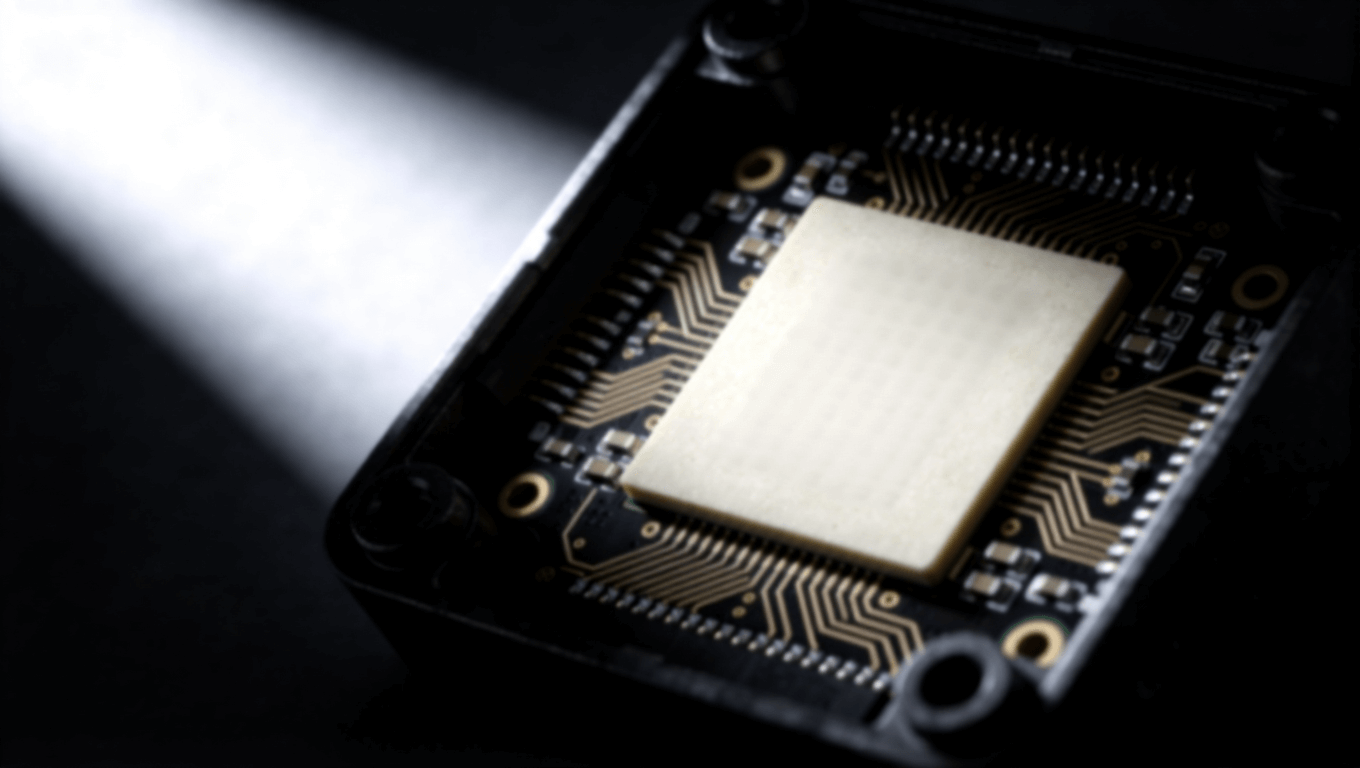

陶瓷电路板盲埋孔工艺的核心价值,在于将盲埋孔的高密度互连优势与陶瓷基板的优异性能深度融合,形成区别于传统PCB工艺的独特技术体系。陶瓷基板(以AlN、氧化铝为核心)具备398 W/(m·K)以上的导热系数、优异的绝缘性能与热稳定性,而盲埋孔通过“非贯穿式互连”设计,可大幅缩短信号传输路径,减少电磁干扰,二者结合为大功率、高频电子设备提供了关键支撑。

1.1 核心优势:超越传统工艺的性能升级

相较于陶瓷电路板通孔工艺与普通PCB盲埋孔工艺,该工艺实现了三重性能突破。其一,布线密度提升20%以上,支持0.4mm间距BGA封装,可将折叠屏手机主板、卫星通信模块等设备的体积压缩15%-25%;其二,散热效率显著优化,通过脉冲电镀填铜工艺形成的致密铜柱,配合陶瓷基板的导热特性,使热阻低至0.15K/W,支持200W/cm²级散热需求;其三,信号完整性强化,盲埋孔将高频信号传输距离缩短30%-50%,在28GHz频段下传输损耗可控制在0.3dB/cm以内,串扰降低15dB以上。

1.2 工艺难点:陶瓷基板的专属挑战

陶瓷材料的物理特性为盲埋孔工艺带来了诸多专属难题。陶瓷基板硬度高、脆性大,激光钻孔时易产生崩边、裂纹,孔壁粗糙度控制难度远超普通基材;陶瓷与金属的结合性较差,孔壁金属化过程中易出现结合力不足、剥离风险;此外,陶瓷基板的热膨胀系数与金属铜差异较大,在高低温循环环境下,填孔铜柱与基板界面易产生应力集中,影响可靠性。这些难点决定了陶瓷电路板盲埋孔工艺必须在设备精度、参数调控与材料适配方面形成专属技术方案。

二、关键制程与技术控制点:从钻孔到填孔的精密管控

陶瓷电路板盲埋孔工艺是一套系统性的精密制造流程,涵盖激光钻孔、孔壁预处理、金属化填充、层压融合四大核心环节,每个环节都需实现微米级精度控制,才能保障最终产品性能。

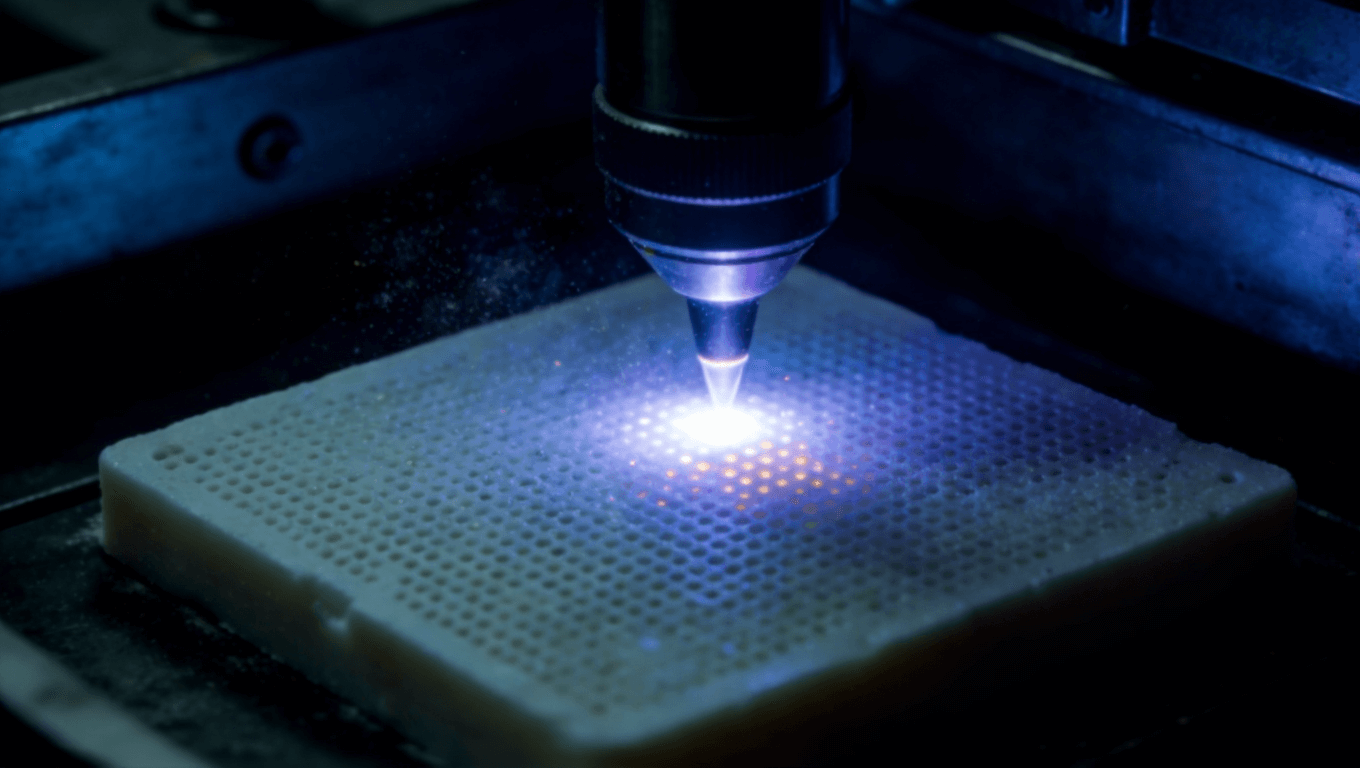

2.1 激光钻孔:陶瓷基板的“纳米级打击”

钻孔是盲埋孔工艺的基础,直接决定孔型精度、孔壁质量与后续金属化效果。陶瓷基板盲埋孔钻孔优先采用紫外激光(波长355nm),配合CCD视觉定位系统,实现高精度穿孔。核心参数控制需根据陶瓷材质调整:对于AlN陶瓷基板,脉冲能量控制在30-50μJ,脉冲宽度10-20ns,通过50-100次脉冲叠加穿孔,可将孔径误差控制在±3μm,孔壁粗糙度Ra<0.5μm,圆度达95%以上。

针对不同类型的孔结构,钻孔策略需差异化设计:盲孔钻孔需精准控制孔深,确保深径比≤1:1,避免孔底残留陶瓷碎屑;埋孔则需在层压前完成芯板钻孔,采用机械钻孔与激光钻孔协同方式,针对0.15-0.3mm孔径,孔位误差控制在<5μm,为后续层压融合预留精度余量。钻孔后需立即进行等离子去钻污处理,以80℃氧等离子体轰击孔壁,清除残留碎屑,同时将孔壁粗糙度提升至0.8μm,使铜层结合力从0.8N/mm提升至1.5N/mm以上。

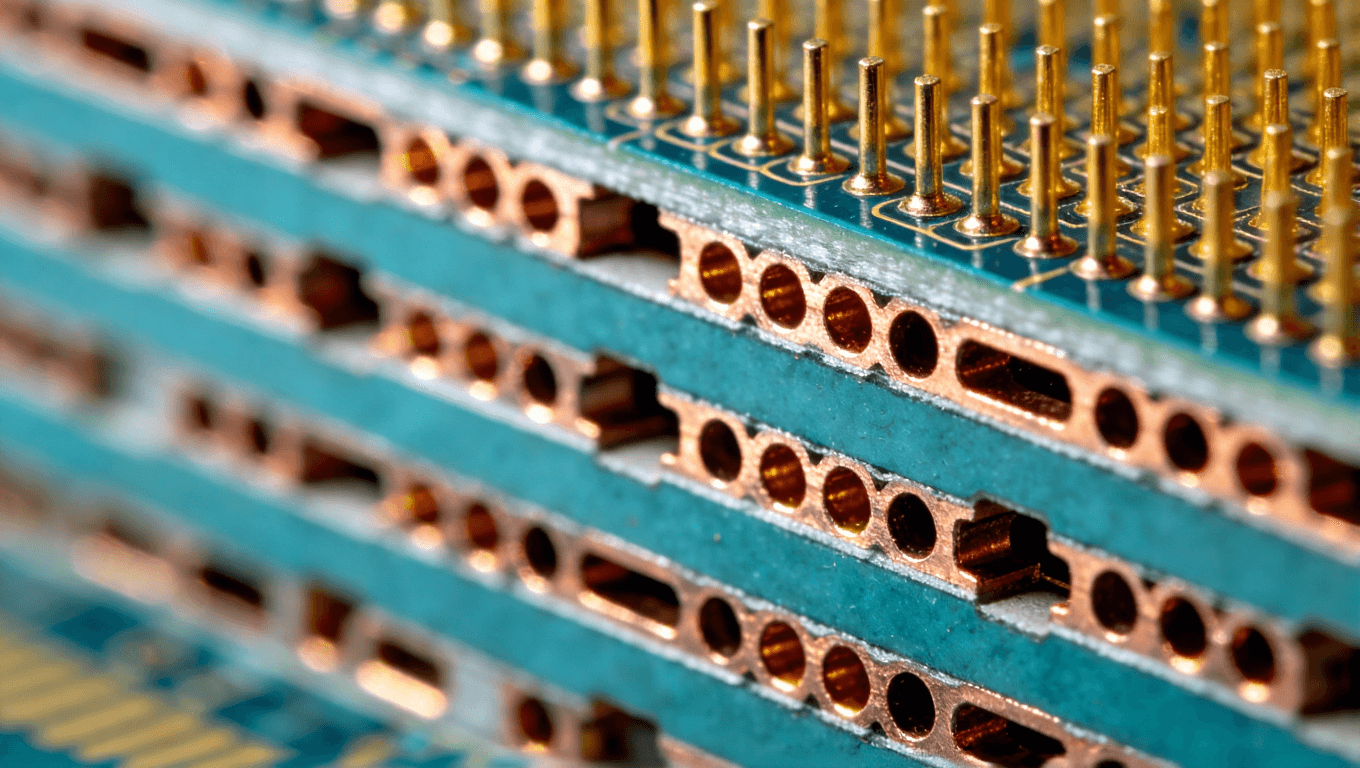

2.2 孔壁金属化与填充:解决结合性与致密性难题

孔壁金属化与填充是陶瓷电路板盲埋孔工艺的核心难点,需实现“无空洞、高结合、均厚度”三大目标。工艺路线采用“磁控溅射过渡层+化学沉铜+脉冲电镀填充”的组合方案:先通过磁控溅射沉积钛钨合金过渡层,提升陶瓷与铜层的结合稳定性;再沉积5μm化学铜,确保孔壁完全覆盖;最后通过脉冲电镀加厚填充,形成致密铜柱。

电镀填充工艺需根据基板厚度与深径比选择适配方案:直流电镀一步法仅适用于≤0.2mm超薄陶瓷基板,成本较低但无法避免空洞;脉冲电镀一步法(PPR技术)通过正向电流密度3-8ASD、频率50-1000Hz、正向/反向时间比1:1~4:1的参数组合,可稳定填充厚径比≤4:1的通孔(如0.38mm厚/95μm孔径),空洞率<0.5%;对于深径比>4:1的场景,需采用脉冲电镀两步法,先通过异步反向脉冲波形在孔中心形成桥接,将通孔分割为两个盲孔,再分别填充,可突破8:1深径比限制,空洞率控制在<0.1%。

2.3 层压融合:埋孔结构的稳定性保障

埋孔工艺的层压环节直接影响互连可靠性,需精准控制温度、压力与对准精度。含埋孔的陶瓷芯板与其他层压合时,采用“缓慢升温”曲线(1℃/min),避免树脂流动过快导致埋孔偏移;压力从0.5MPa逐步增至1.5MPa,确保树脂充分填充埋孔周围缝隙,填充率>98%。同时采用分区控温层压机与定位销辅助,将上下板面温差控制在±2℃,埋孔偏移量<3μm,层间剥离强度>1.8N/mm,可承受1000次高低温循环无断裂。

三、典型应用场景:技术落地的行业价值释放

陶瓷电路板盲埋孔工艺的技术特性,使其在高端电子设备领域具备不可替代的应用价值,尤其适配对高密度、高散热、高可靠性有严苛要求的场景,成为5G/6G通信、大功率电子、自动驾驶等领域的核心支撑技术。

3.1 大功率LED与半导体照明

在大功率LED封装领域,陶瓷电路板盲埋孔工艺通过高效散热与高密度互连,解决了传统封装的热积累难题。采用AlN陶瓷基板与脉冲电镀填孔工艺,基板热阻可降至0.15K/W,支持200W/cm²级散热需求,配合盲埋孔的高密度布线,可将LED模组的发光效率提升10%以上,寿命延长至5万小时以上。某高端LED车灯模组应用该工艺后,体积压缩20%,散热效率提升40%,完全适配汽车照明的极端温度环境。

3.2 5G/6G通信设备

5G/6G通信设备的高频化、微型化需求,推动陶瓷电路板盲埋孔工艺的快速落地。在32通道Massive MIMO阵列模块中,采用陶瓷填充PTFE基材与盲埋孔设计,可实现64天线单元/板的高密度集成,插损降低15%,支持28GHz频段下10Gbps传输;在低轨卫星Ka频段通信系统中,该工艺结合3D堆叠封装,将基板厚度压缩至1.2mm,抗辐射性能提升30%,适配太空极端温差环境。

3.3 自动驾驶与车载电子

自动驾驶毫米波雷达(77GHz频段)对电路板的精度与可靠性要求极高,陶瓷电路板盲埋孔工艺可实现±0.1°的探测精度,超越行业标准20%。通过盲埋孔技术优化信号路径,减少电磁干扰,配合陶瓷基板的高稳定性,雷达模组可在-55℃至200℃温变范围内正常工作,介电常数漂移率<2%,为自动驾驶的精准感知提供保障。

四、质量检测与行业趋势:精密制造的持续进化

4.1 全流程质量检测体系

陶瓷电路板盲埋孔工艺的高精度要求,需建立全流程检测体系保障产品可靠性。采用显微CT(分辨率500nm)检测孔内空洞与填孔致密性,确保空洞率<0.1%;通过阻抗测试仪测量孔间阻抗,控制在50Ω±2%范围内;借助拉力测试验证铜层结合力,要求≥1.5N/mm;最终通过高低温循环测试(-55℃至150℃,1000次循环)与振动测试,确保产品在极端环境下的稳定性。

4.2 工艺发展趋势

未来,在孔径方面,将逐步突破50μm以下微盲孔加工技术,进一步提升布线密度;在精度控制方面,通过AI驱动的实时参数优化系统,实现激光钻孔能量、电镀电流密度的动态调节,良率提升至99.9%以上;在成本控制方面,将开发新型添加剂与简化工艺路线,降低脉冲电镀两步法的设备与操作门槛,推动工艺在中端电子设备领域的普及。同时,新型陶瓷材料(如BaTiO3纳米陶瓷粉体)的研发与应用,将进一步提升基板介电性能,适配6G太赫兹通信的需求。

结语

陶瓷电路板盲埋孔工艺的每一次技术突破,都是精密制造与材料科学的协同创新。从激光钻孔的纳米级控制到脉冲电镀的微米级填充,从大功率LED到6G通信设备,这一工艺正以“高密度互连+高效散热”的双重优势,打破高端电子设备的性能瓶颈。随着行业需求的不断升级,陶瓷电路板盲埋孔工艺将持续迭代,成为推动电子制造向精密化、高效化、可靠化发展的核心动力。