在高功率电子设备的研发与生产中,铜基板的表面处理工艺选型往往是决定产品可靠性的关键一环,却也常成为工程师和采购的困扰点。尤其是沉金与喷锡两种主流工艺,选对则能保障产品长期稳定运行,选错不仅可能导致焊点失效、性能衰减,更会引发批量返修、成本超支等连锁问题,这类案例在LED照明、汽车电子等领域屡见不鲜。

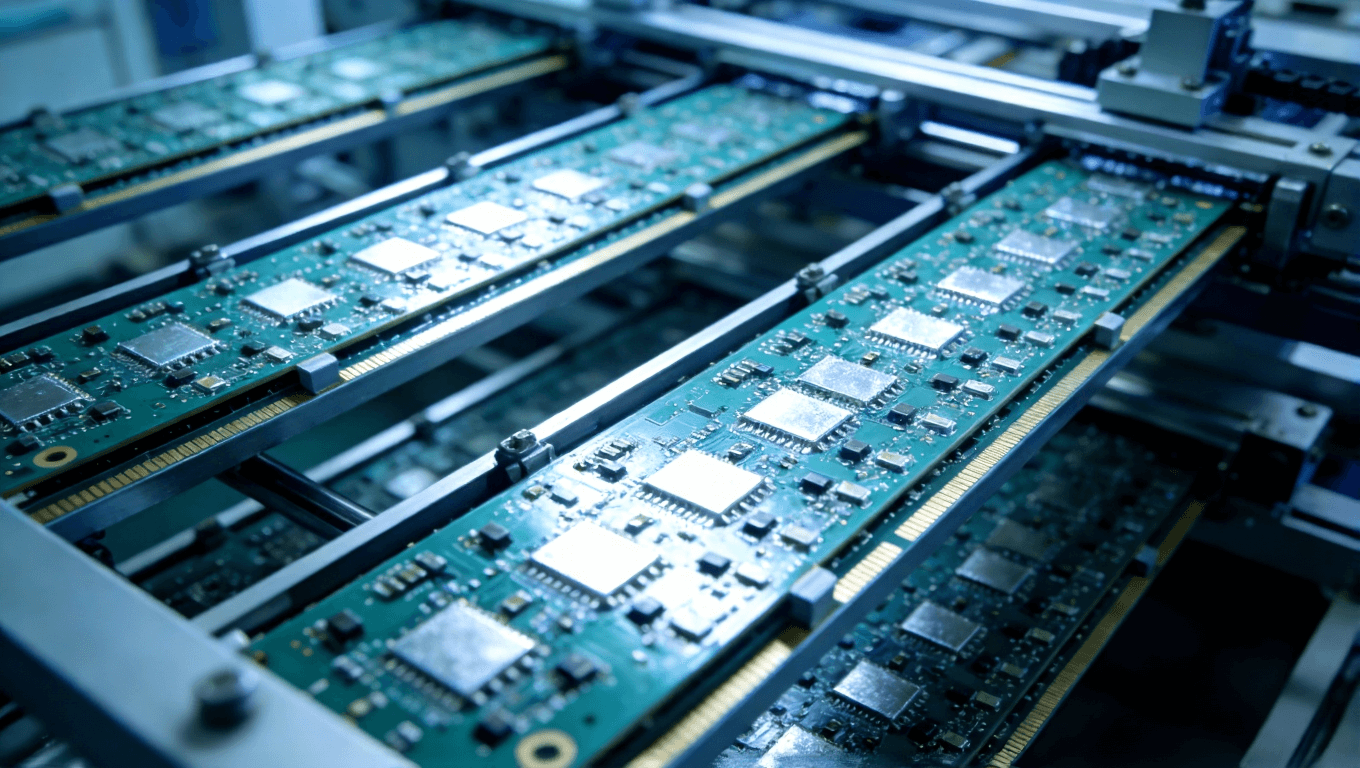

作为高功率密度产品的核心导热载体,铜基板广泛应用于LED照明、汽车电子、电源模块等关键领域,而沉金与喷锡工艺的差异,直接体现在焊接稳定性、环境适应性、使用寿命乃至成本控制上。多数从业者在项目初期都会陷入两难:选沉金工艺担心成本过高造成浪费,选喷锡工艺又顾虑无法适配复杂工况。基于此,本文将从技术原理、性能差异、适用场景、实战案例等维度深度解析,帮你理清选型逻辑,避开工艺选型的隐形陷阱。

一、行业痛点直击:工艺选型错误的4大核心风险

在铜基板生产交付的实战中,我们见过太多因工艺选型不当引发的问题,这些风险往往会直接导致项目延期、成本翻倍甚至批量报废,主要集中在4个方面:

• 可靠性失效风险:在高温、高湿或户外环境下,喷锡工艺的锡层易氧化、产生锡须,导致焊点脱落、接触电阻增大,像上述LED户外灯具客户的情况,就是典型的环境适应性不足引发的失效,这类问题在汽车电子的高温场景中更致命。

• 精密贴装偏差风险:喷锡工艺的表面平整度较差(粗糙度Ra≥0.5μm),厚度波动可达±25μm,对于BGA、QFP等精密封装器件,容易出现贴装偏移,导致焊接不良率上升,有数据显示,采用喷锡工艺的精密铜基板贴装不良率比沉金高15%以上。

• 高频信号损耗风险:在5G通信、射频天线等高频场景中,喷锡层的高电阻率(11.5μΩ·cm)会导致信号衰减显著,1GHz以上频率的信号损耗比沉金工艺高30%,若选错工艺会直接影响产品性能指标。

• 成本浪费风险:盲目追求高可靠性而选用沉金工艺,会使成本增加38%左右;反之,在高要求场景中选用喷锡工艺,后续的返修、返工成本可能是初期节省成本的5倍以上。

二、技术深度解析:沉金与喷锡工艺的核心差异

要做好选型,首先得搞懂两种工艺的本质区别。沉金工艺(ENIG)和喷锡工艺(HASL)在技术原理、工艺流程和关键参数上差异显著,这些差异直接决定了它们的性能表现和适用边界。

(一)核心技术原理对比

沉金工艺:属于化学沉积工艺,通过化学置换反应在铜箔表面先形成3-6μm的镍层(作为阻挡层,防止铜扩散),再沉积0.05-0.1μm的金层,形成“镍-金”双层防护结构。金层具有极低的电阻率(2.44μΩ·cm)和极强的抗氧化性,镍层则能提升整体机械强度和耐腐蚀性。

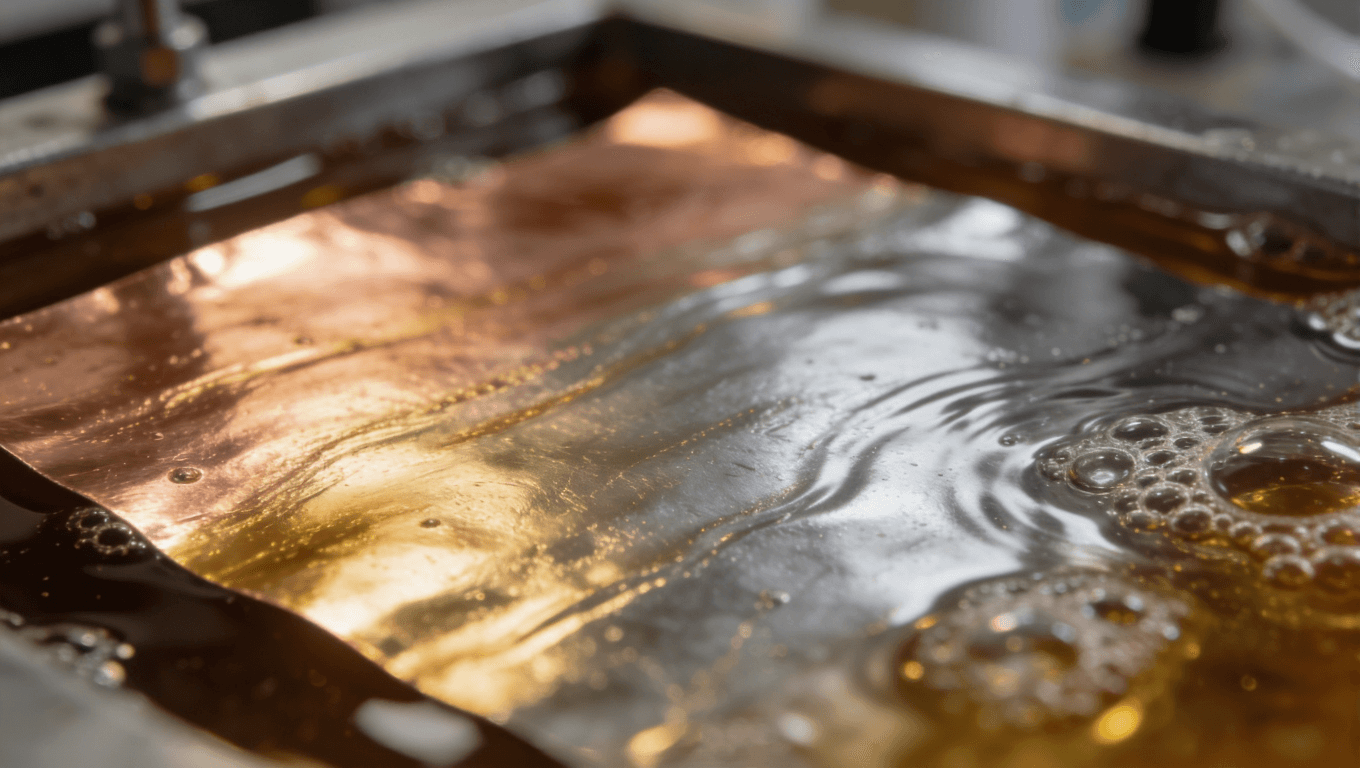

喷锡工艺:全称热风整平工艺,将完成线路制作的铜基板浸入260-275℃的无铅锡合金(Sn-Ag-Cu)熔槽中,使铜箔表面覆盖锡层,再通过高速热风刀(风速60-80m/s)吹除多余锡料,形成1-40μm的均匀锡层。其核心优势是锡层可直接参与焊接,可焊性优异且成本较低。

(二)关键工艺流程与控制点

1. 沉金工艺流程图解与关键控制点

工艺流程:前处理(脱脂→微蚀→活化)→化学镀镍→化学浸金→后处理(清洗→干燥→检测)

核心控制点(直接影响工艺稳定性,我们团队有严格的SOP管控):

• 镍层厚度:控制在3-6μm,过薄无法有效阻挡铜扩散,过厚会增加成本且影响柔性;

• 金层厚度:常规0.05-0.1μm,高端场景(如航空电子)可提升至0.2-0.3μm,精度控制在±0.02μm,避免“黑垫”缺陷;

• 镀液参数:镀镍温度85-95℃、pH值4.5-5.5,浸金温度70-80℃,需实时监测浓度变化,确保沉积均匀性。

2. 喷锡工艺流程图解与关键控制点

工艺流程:前处理(脱脂→酸洗→助焊)→热风整平(浸锡→热风刮锡)→后处理(清洗→干燥→检测)

核心控制点(我们通过AI视觉检测系统实时监控):

• 温度控制:锡槽温度260-275℃,温度过高易导致基材变形、焊料氧化,过低则锡层浸润不良;

• 时间控制:浸锡时间3-5秒,过长会导致铜锡合金层过厚,降低焊接强度;

• 热风参数:风速60-80m/s,风压均匀性±5%,确保锡层平整度,减少锡珠、桥连缺陷。

(三)核心性能指标量化对比

通过实测数据和行业标准,我们整理了两种工艺的关键性能指标对比,帮你直观判断差异:

性能指标 | 沉金工艺 | 喷锡工艺 | 关键影响 |

表面平整度 | Ra≤0.3μm,厚度波动±5μm | Ra≤0.5μm,厚度波动±25μm | 影响精密器件贴装精度 |

接触电阻 | ≤50mΩ | ≤100mΩ | 影响高频信号传输和电流稳定性 |

耐腐蚀性(盐雾测试) | 48小时无腐蚀 | 24小时无腐蚀 | 决定户外/潮湿环境使用寿命 |

回流焊耐受次数 | ≥3次(-40℃-125℃循环) | ≥2次(-40℃-125℃循环) | 影响多层组装和返修可行性 |

存储寿命(真空包装) | 12-18个月 | 12个月 | 影响库存管理和项目交付周期 |

成本(相对值) | 100%(基准) | 62%左右 | 影响项目整体成本预算 |

三、实战案例:两种工艺的选型落地效果验证

理论之外,实战案例更能说明问题。以下是我们服务过的两个典型客户案例,通过量化数据展现工艺选型的核心价值:

案例1:汽车电子OBC模块——沉金工艺解决高温可靠性问题

客户需求:某新能源汽车零部件厂商,需要为车载OBC(车载充电机)模块定制铜基板,工作环境温度-40℃-125℃,要求连续工作5000小时无故障,焊接拉力衰减≤10%。

初始方案:客户初期考虑成本选用喷锡工艺,样品测试时发现,经过100次高低温循环后,焊点剪切力从10N降至6.2N,衰减38%,不符合可靠性要求。

我们的解决方案:结合汽车电子的严苛环境要求,推荐沉金工艺,优化镍层厚度至5μm(增强阻挡层效果),金层厚度0.1μm,同时通过60分钟工程响应,快速提供阻抗补偿设计方案。

落地效果:最终产品经过5000小时高温老化测试,焊点剪切力衰减仅8%,符合客户要求;批量生产后,不良率控制在0.3%以下,客户项目顺利通过车规认证(IATF 16949)。通过我们的30分钟快速报价服务,客户快速完成成本核算,项目周期缩短了15天。

案例2:家用LED驱动电源——喷锡工艺实现成本与性能平衡

客户需求:某照明厂商,生产家用LED驱动电源铜基板,工作环境温度-20℃-60℃,批量大(月产10万片),成本敏感,要求可焊性良好,返修率≤1%。

我们的解决方案:评估客户场景后,推荐无铅喷锡工艺,通过优化焊料成分(Sn-Ag-Cu+Ni添加剂)和热风参数,将锡层平整度提升至Ra≤0.4μm,锡须发生率降至0.1%以下。同时提供24小时技术支持,解答客户在SMT贴装过程中的工艺疑问。

落地效果:产品成本较沉金工艺降低38%,批量生产后返修率0.8%,符合客户要求;通过30分钟快速报价,客户快速完成批量采购核算,配合我们的高效交付,客户订单交付周期缩短了7天。

四、PCB项目最常见的8个疑问解答

结合我们24小时技术支持的实战经验,整理了客户在铜基板沉金与喷锡工艺选型中最常问的8个问题,帮你快速消除疑虑:

• Q1:高频场景(如5G基站)必须用沉金工艺吗?

A:是的。喷锡层的高电阻率会导致1GHz以上信号衰减显著,而沉金工艺的低电阻率(2.44μΩ·cm)可使10GHz高频场景损耗<0.2dB/cm,且表面平整度高,不会影响信号反射,是高频场景的唯一选择。若有高频项目疑问,可随时通过sales@ipcb.cn联系我们,享受24小时技术支持。

• Q2:沉金工艺的成本比喷锡高多少?什么时候值得额外投入?

A:沉金工艺成本比喷锡高38%左右(相同规格下)。当你的项目存在以下情况时值得投入:1. 工作环境严苛(高温、高湿、户外);2. 采用精密封装器件(BGA、QFP);3. 要求长期存储(>12个月);4. 高频、高可靠性需求(如医疗、航空)。需要精准成本测算,可发送Gerber文件至sales@ipcb.cn,30分钟内获取报价。

• Q3:喷锡工艺的铜基板能用于汽车电子吗?

A:部分场景可以。若用于驾驶舱内、温度≤85℃的非核心部件,可选用优化后的喷锡工艺(如高韧性锡合金);若用于发动机舱、OBC等高温核心部件,建议选用沉金工艺,避免高温导致的可靠性失效。具体选型可联系我们,60分钟内工程师给出专业建议。

• Q4:沉金工艺的金层越厚越好吗?

A:不是。常规场景金层0.05-0.1μm即可满足需求,金层过厚会增加成本,还可能导致信号反射。只有航空、航天等极端场景,才需要提升至0.2-0.3μm,具体厚度可通过我们的技术支持团队评估确定。

• Q5:喷锡工艺容易产生锡须,怎么解决?

A:我们通过“低温骤冷”工艺和优化焊料成分,可将锡须发生率降至0.1%以下。同时建议客户在存储时采用真空包装,避免潮湿环境加速锡须生长。若遇到锡须相关问题,可随时联系我们的24小时技术支持团队。

• Q6:两种工艺的铜基板存储条件有要求吗?

A:有。沉金工艺:真空包装,存储温度10℃-30℃,湿度<60%,可存储12-18个月;喷锡工艺:真空包装,存储温度10℃-30℃,湿度<60%,建议12个月内完成焊接。若有特殊存储需求,可咨询我们的工程师。

• Q7:批量生产时,两种工艺的交付周期有差异吗?

A:差异不大,常规批量(1万片以内)均为7-10天。我们的优势在于,通过30分钟快速报价确定订单后,可快速启动生产排程,若有紧急订单,可通过sales@ipcb.cn沟通加急方案。

• Q8:如何判断自己的项目该选哪种工艺?

A:核心看3点:1. 环境要求(温度、湿度、是否户外);2. 性能要求(频率、可靠性、贴装精度);3. 成本预算。若仍无法判断,可发送项目需求(环境参数、性能指标、批量)至sales@ipcb.cn,60分钟内工程师给出精准选型建议。

五、选型指南:3步快速确定适合你的工艺

结合前面的技术解析和案例,我们总结了3步选型法,帮你快速锁定合适的工艺,避免踩坑:

1. 第一步:明确环境与性能边界

先梳理项目的核心要求:工作温度是否超过85℃?是否在户外、高湿环境使用?是否涉及高频信号(>1GHz)?是否采用BGA等精密封装?若有任意一个“是”,优先考虑沉金工艺;若均为“否”,可考虑喷锡工艺。

2. 第二步:平衡成本与可靠性

批量大、成本敏感且环境温和的场景(如家用电子、普通电源),喷锡工艺是性价比之选;小批量、高可靠性要求(如医疗设备、汽车核心部件),沉金工艺更能避免后续返修成本。

3. 第三步:咨询专业工程师验证

复杂场景(如多环境适配、高频+高温)建议咨询专业团队。我们的工程师60分钟内可响应你的工程疑问,结合你的Gerber文件和项目需求,给出精准的工艺选型方案和优化建议,可通过sales@ipcb.cn联系。

六、结尾:选择专业伙伴,让工艺选型更省心、项目推进更高效

铜基板沉金与喷锡工艺的选型,核心是“场景匹配+成本平衡”,选对了能让项目可靠性提升、成本优化,选错了则会埋下诸多隐患。而专业的合作伙伴,能帮你快速避开这些坑,让项目推进更顺畅。

我们团队深耕PCB行业多年,凭借对两种工艺的深度掌握和丰富的实战经验,能为你提供全流程支持:通过30分钟快速报价,让你快速掌握成本;60分钟工程响应,及时解答你的选型和设计疑问;24小时技术支持,覆盖项目全周期的技术难题。无论是汽车电子的严苛要求,还是LED照明的成本需求,我们都能给出精准的工艺方案。

现在就行动起来:发送你的项目需求(环境参数、性能指标、批量)或Gerber文件至官方询盘邮箱sales@ipcb.cn,体验30分钟快速报价服务;若有任何技术疑问,也可通过该邮箱联系,我们的工程师将在60分钟内为你响应。选择我们,让你的铜基板项目更可靠、更高效、更省钱!