一块合格的PCB板,除了精密的线路与元件,那些清晰印刻的字符、符号同样不可或缺。它们是电子元件的“身份标识”,是生产组装的“导航指南”,更是后期维护的“解密钥匙”——这便是PCB丝印工艺的价值所在。看似简单的印刷环节,实则暗藏诸多精密考量,从油墨选型到网版匹配,从参数调控到环境控制,每一个细节都直接影响PCB的生产效率、产品可靠性乃至市场竞争力。本文将深入拆解PCB丝印工艺的核心逻辑,剖析全流程关键控制点,助力行业从业者精准把控工艺要点,规避常见误区。

一、认知核心:PCB丝印工艺的本质与核心价值

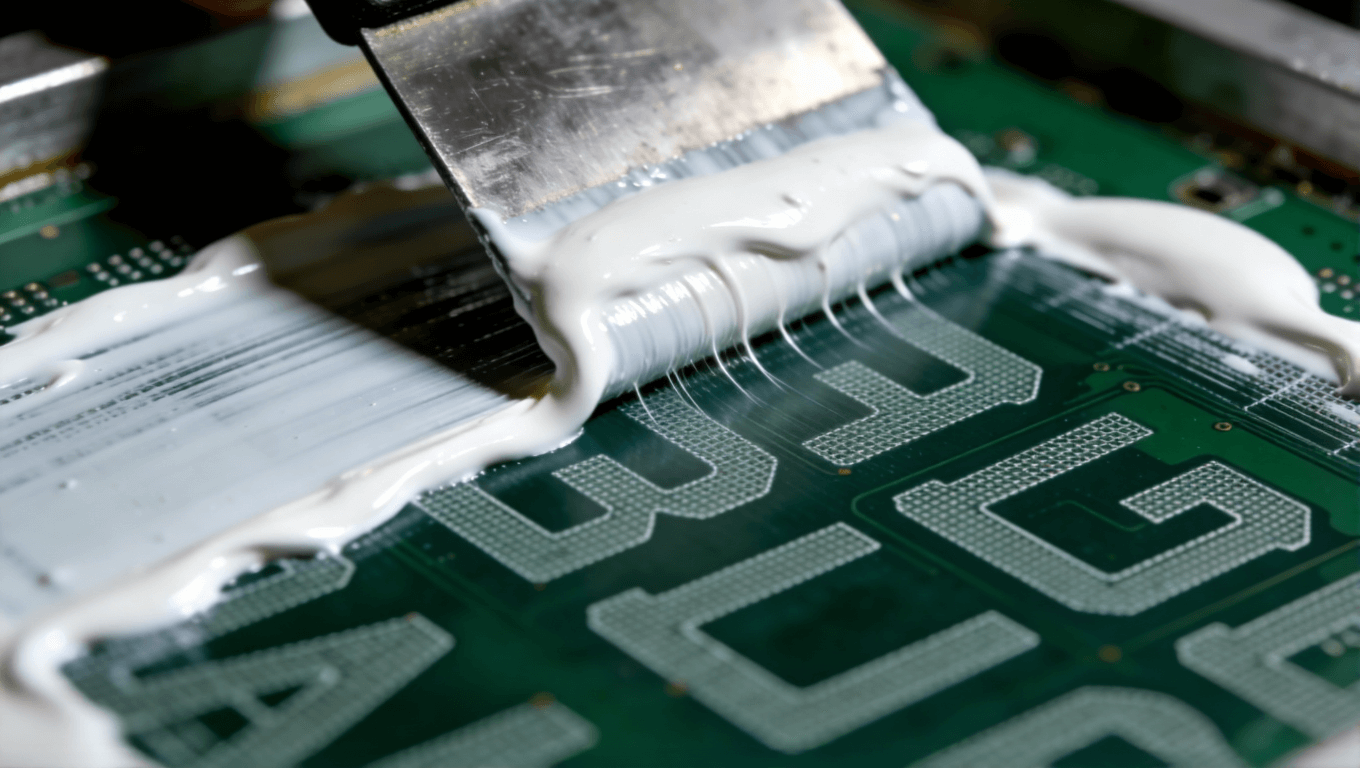

PCB丝印工艺,全称印制电路板丝网印刷工艺,是通过丝网印版将特定油墨转移至PCB基板表面,形成字符、符号、图形或标识的加工过程。与传统印刷不同,PCB丝印需适配电子产业的严苛要求,油墨需具备耐高温、强附着力、绝缘性等特殊性能,印刷精度需匹配高密度PCB的微小尺寸需求。其核心价值贯穿PCB生产、组装、使用全生命周期,主要体现在三个维度。

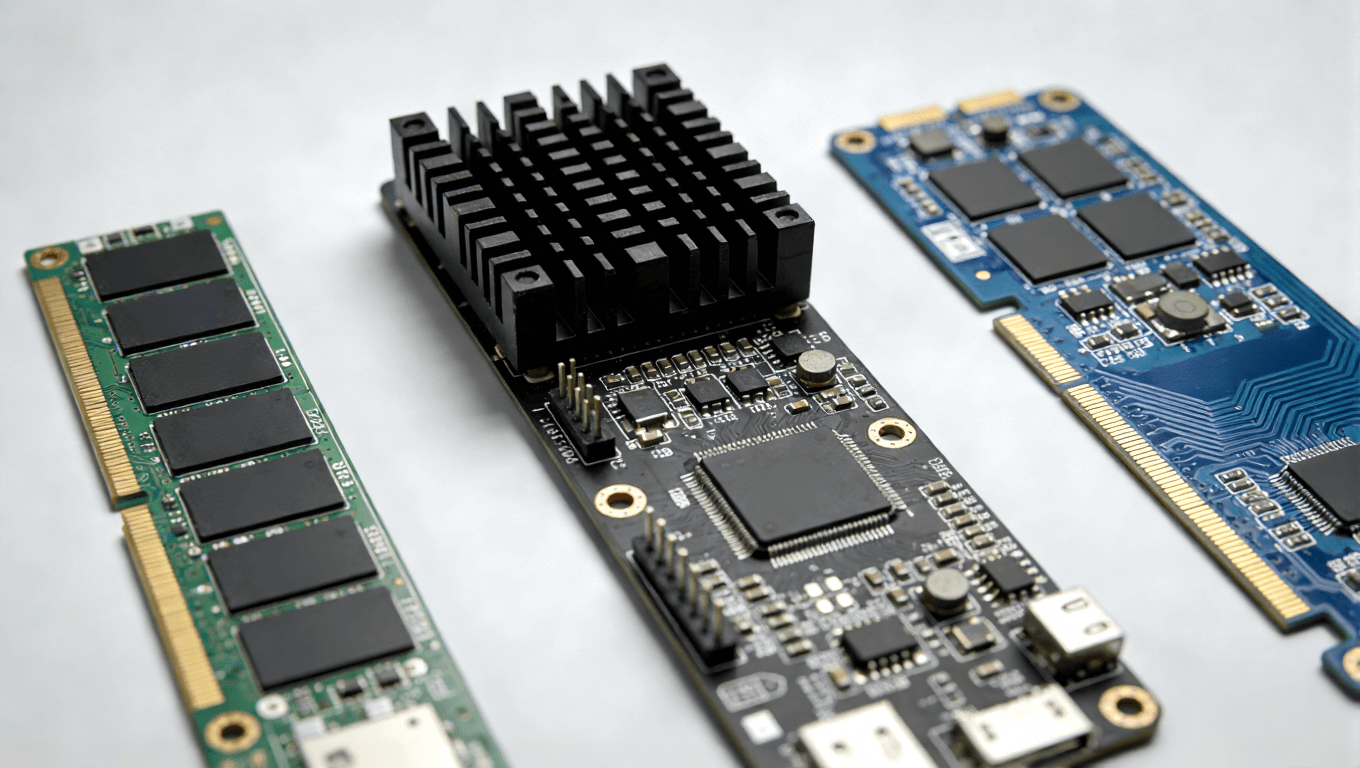

首先是生产装配导向价值。丝印标注的元件位号(如R1、C2)、封装轮廓、极性标识(如电容“+/-”极),为SMT贴片设备或人工装配提供精准定位依据,避免元件反向安装或错位贴装。某消费电子厂商数据显示,规范的丝印工艺可将贴片错误率降低80%以上,显著提升生产效率。其次是运维追溯价值,丝印的版本号、生产日期、批次代码等信息,让后期故障排查、版本迭代、质量追溯变得清晰可查,大幅降低维修成本。最后是安全合规价值,高压区域警告标识、CE/UL认证符号、接口定义等丝印内容,是产品符合行业安全标准的必要条件,能有效规避使用过程中的安全风险。

二、全流程拆解:PCB丝印工艺的关键控制点

优质的PCB丝印效果,源于从设计到成品的全流程精细化管控。从前期材料选型、参数设定,到中期印刷操作,再到后期固化检测,每个环节都有明确的技术标准与优化方向,其中四大核心环节直接决定丝印品质。

(一)材料选型:油墨与网版的精准匹配

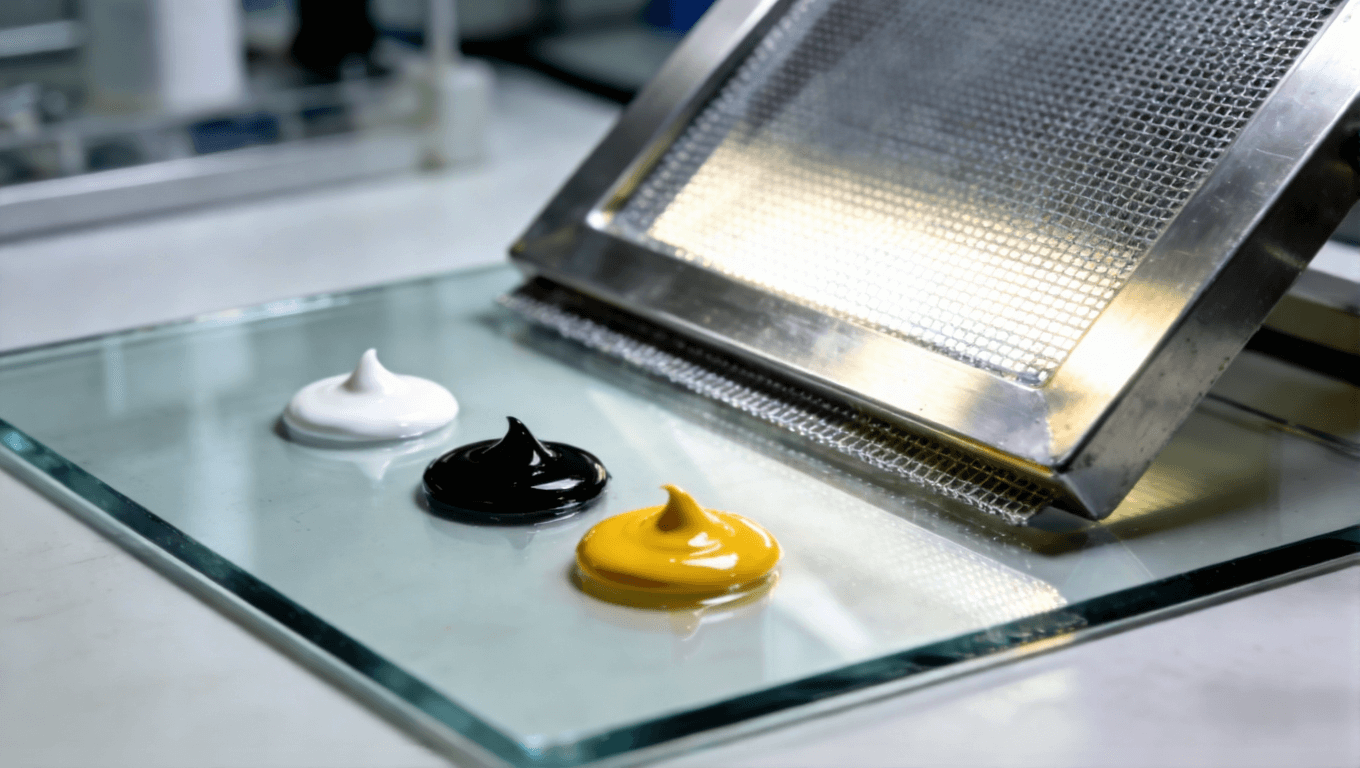

材料是丝印工艺的基础,油墨与网版的选型是否适配,直接影响印刷精度与耐久性。PCB丝印油墨按固化方式可分为热固性油墨与UV固化油墨两大类,两者各有适配场景,需根据产品需求精准选择。热固性油墨以环氧树脂为核心成分,通过高温烘烤实现固化,具备附着力强、耐温性好(可承受260℃以上焊接高温)、耐化学腐蚀等优势,是消费电子、工业控制、汽车电子等主流场景的首选,尤其适合需要多次过回流焊的PCB产品;但其固化周期较长(通常150℃烘烤60分钟),生产效率相对较低。UV固化油墨则依靠紫外线照射引发光敏树脂交联固化,固化速度快(仅需数十秒),印刷清晰度高,适合样板、小批量生产或精细字符印刷;但耐温性与附着力稍弱,不建议用于高频焊接或恶劣环境下的PCB产品。

除固化方式外,油墨颜色需兼顾可读性与场景需求:绿色阻焊层搭配白色油墨对比度最高,是最常用组合;黑色油墨适合高端产品LOGO印刷,彰显质感;黄色油墨则用于需要高亮标识的特殊场景。选择时还需关注油墨的颗粒度,高精度印刷(字符线宽≤0.1mm)需选用颗粒度≤5μm的超细颗粒油墨,避免网孔堵塞或字符边缘模糊。

网版作为油墨转移的载体,其目数、张力与材质选择同样关键。网版目数与字符尺寸呈正相关:字符高度≥1.5mm可选200-250目网版,1.0-1.5mm可选250-300目,0.8-1.0mm需选300-400目,而0.1mm以下的高精度字符则需420-500目的电铸网版。网版张力需控制在25-35N/cm,张力不均或不足会导致印刷时网版变形,引发字符偏移;材质方面,聚酯网版适合普通印刷,不锈钢网版则因抗变形能力强、精度高,更适合高精度、大批量生产。

(二)参数调控:印刷过程的精准把控

印刷参数的细微差异,可能导致丝印效果天差地别。核心调控参数包括刮刀角度、压力、速度,以及油墨黏度,需根据材料特性与印刷需求动态优化。刮刀角度直接影响油墨转移量,角度过小(<35°)易导致油墨堆积、字符模糊,角度过大(>45°)则油墨量不足,出现断线,常规场景下35-40°为最佳区间。刮刀压力需匹配网版目数与油墨黏度,一般控制在15-20N/cm²,压力过小油墨透过量不足,压力过大则可能损伤网版或PCB基板。

印刷速度与油墨黏度需协同调整:普通丝印速度控制在70-90mm/s,速度过快易产生气泡,过慢则油墨扩散导致毛边;油墨黏度需根据环境温度与印刷精度调整,25℃环境下普通丝印为20000-25000cP,精细丝印需提升至25000-30000cP,黏度不足时可添加≤3%的增稠剂,黏度过高则加入≤5%的专用稀释剂,搅拌均匀后需重新测试。此外,印刷前需对PCB表面进行彻底清洁,用0.3MPa压缩空气吹扫灰尘,再用异丙醇擦拭去除油污,表面有氧化层时需用1000目细砂纸轻轻打磨,确保油墨能均匀附着。

(三)固化处理:保障油墨附着力的关键步骤

固化不彻底是导致油墨附着力差、脱落的主要原因,需根据油墨类型严格把控固化参数。热固性油墨需遵循“温度-时间”匹配原则:普通油墨150℃烘烤60分钟,中温耐温油墨180℃烘烤90分钟,高温耐温油墨(汽车电子用)需200℃烘烤120分钟,固化后需用差示扫描量热仪检测,确保油墨交联度≥90%。UV固化油墨则需控制紫外线强度与照射时间,确保光敏树脂完全交联,同时注意PCB边缘与阴影区域的固化效果,避免局部固化不彻底。

(四)质量检测:全维度排查工艺缺陷

成品检测需覆盖外观、附着力、耐温性等核心指标。外观检测通过放大镜观察字符是否清晰、无毛边、无断线,颜色是否均匀,位置是否偏移(允许偏差≤0.1mm),丝印边缘与焊盘距离需≥0.3mm,避免遮挡焊盘影响焊接。附着力测试采用3M 610胶带剥离法,拉扯后油墨无脱落为合格;耐温性测试则模拟焊接场景,将PCB置于260℃环境中保温10秒,冷却后检查油墨是否起泡、变色。批量生产时需执行首件检测,每批次前3片抽样检查,生产过程中每2小时抽检一次,及时发现参数漂移问题。

三、痛点解决:PCB丝印常见问题与应对方案

实际生产中,丝印工艺易出现模糊毛边、附着力差、位置偏移、颜色不均等问题,这些缺陷不仅影响产品外观,还可能导致生产效率下降或合规风险。针对四大常见问题,结合行业实践总结精准解决方案。

(一)问题1:字符模糊、毛边或断线

核心原因包括油墨黏度不当、网版与字符尺寸不匹配、刮墨参数不合理、PCB表面不洁。解决方案:用旋转黏度计校准油墨黏度,精细丝印调整至25000-30000cP;根据字符尺寸匹配网版目数,0.8-1.0mm字符选用300-400目网版;优化刮墨参数,速度提升至70-90mm/s,压力调整为15-20N/cm²;重新清洁PCB表面,确保无灰尘、油污残留。某消费电子厂商曾因1.0mm字符使用200目网版,油墨黏度8000cP,导致字符毛边严重,调整网版为350目、黏度至28000cP后,缺陷率下降95%。

(二)问题2:油墨附着力差、易脱落

主要源于油墨选型错误、表面处理不当、固化不彻底或油墨过期。解决方案:根据应用场景重新选型,汽车电子选耐温300℃、附着力≥10N/cm的高温油墨,医疗设备选用耐消毒、符合ISO 10993生物相容性标准的油墨;采用“除油剂+异丙醇”二次清洁PCB,有脱模剂残留时用专用清洗剂处理;按油墨 datasheet 重新设定固化参数,双组分油墨需严格按10:1比例配比,确保在8小时活化期内使用;过期油墨(保质期通常1年)立即更换,避免树脂老化影响附着力。

(三)问题3:丝印位置偏移、遮挡焊盘

多由定位不准、丝网变形、PCB翘曲或设计错误导致。解决方案:手工丝印更换误差±0.05mm的铝合金定位治具,机器丝印清洁基准点并校准CCD相机,确保定位精度±0.05mm;丝网张力不足时重新拉伸至30N/cm并静置24小时,变形严重则更换新网版;PCB翘曲时用120℃、10kg/cm²压平机矫正30分钟,丝印时用真空吸附平台固定;设计错误导致丝印与焊盘距离过近时,修改PCB设计将距离调整至≥0.3mm。

(四)问题4:颜色不均、色差或变色

核心原因是油墨搅拌不均、网版感光胶涂覆不均或固化参数波动。解决方案:油墨使用前搅拌2-3分钟,批量生产前真空脱泡;网版感光胶涂覆厚度控制在15-20μm,确保均匀无局部厚薄差异;固化时实时监测温度与紫外线强度,避免参数漂移,高温场景选用耐高温颜料的油墨,防止变色。

四、场景适配:不同领域PCB的丝印工艺定制方案

不同应用场景对PCB丝印的要求差异显著,需结合环境特性、使用需求定制工艺方案,确保丝印效果适配场景需求。

消费电子PCB(手机、充电宝):侧重清晰度与生产效率,选用高品质热固性白色油墨,350-400目网版,印刷速度控制在80-90mm/s,固化参数150℃/60分钟,确保字符清晰且能承受两次回流焊。工业控制PCB(变频器、PLC):需耐受油污、化学品腐蚀,选用耐化学性热固性油墨,添加阻燃成分,网版选用300-350目,固化温度提升至180℃,确保附着力≥8N/cm。

汽车电子PCB:需适应-40℃~125℃宽温范围、振动、盐雾等恶劣环境,选用聚酰亚胺型高温油墨(耐温300℃),400目不锈钢网版,采用全自动丝印机印刷,固化参数200℃/120分钟,丝印厚度控制在15-20μm,避免振动导致局部脱落。医疗设备PCB:需耐消毒(酒精、碘伏)、符合生物相容性标准,选用UV固化字符油墨+环氧阻焊油墨,印刷后彻底固化,确保频繁消毒后油墨不脱落、不释放有害物质。

五、未来趋势:PCB丝印工艺的智能化与高端化发展

目前丝印工艺正迎来三大技术突破。一是工艺智能化,全自动丝印机集成AI视觉检测系统,实时识别模糊、偏移等缺陷,自动调整刮刀压力、印刷速度等参数,实现“边印刷边修正”,不良率可降低至0.5%以下。二是油墨多功能化,除传统标识功能外,兼具导热、阻燃、抗菌、抗紫外线等复合特性的油墨逐渐普及,满足高端领域的多元需求。三是印刷无接触化,喷墨式丝印技术逐步兴起,通过喷头将油墨精准喷射到PCB表面,实现无接触、高精度印刷,尤其适合柔性PCB、超薄PCB等敏感基材,避免传统接触式印刷导致的基板损伤。

同时,环保要求的提升推动油墨向无溶剂、低VOC方向发展,符合RoHS、REACH标准的环保油墨成为行业主流。未来,丝印工艺将与PCB设计、生产全流程深度融合,通过数字化管控实现参数可追溯、品质稳定化,为电子产业的高质量发展提供基础支撑。

PCB丝印工艺虽非核心电路加工环节,却直接决定产品的生产效率、可靠性与合规性。从材料选型的精准匹配,到参数调控的精细把控,再到缺陷解决的靶向应对,每一个细节都彰显工艺匠心。随着技术的不断迭代,丝印工艺将持续向智能化、高端化升级,为不同领域的PCB产品提供更优质的标识解决方案。