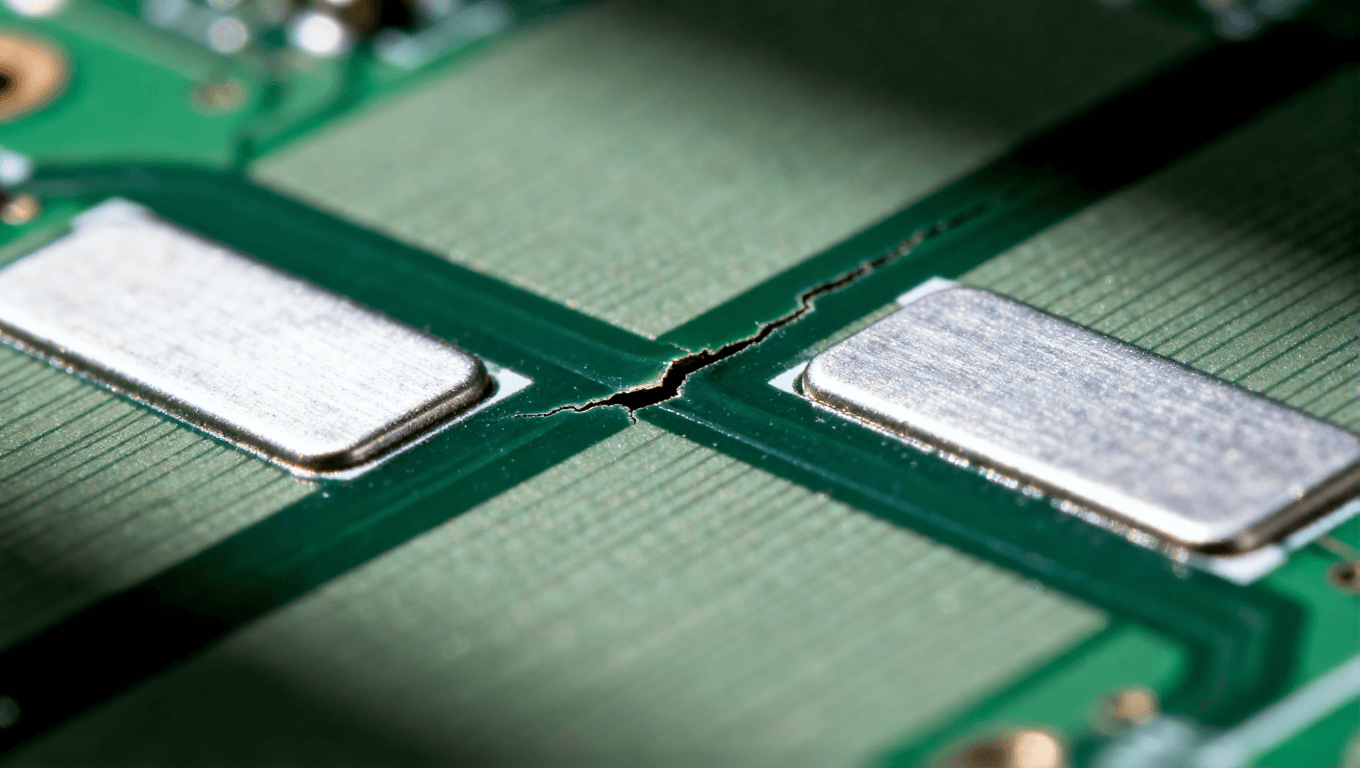

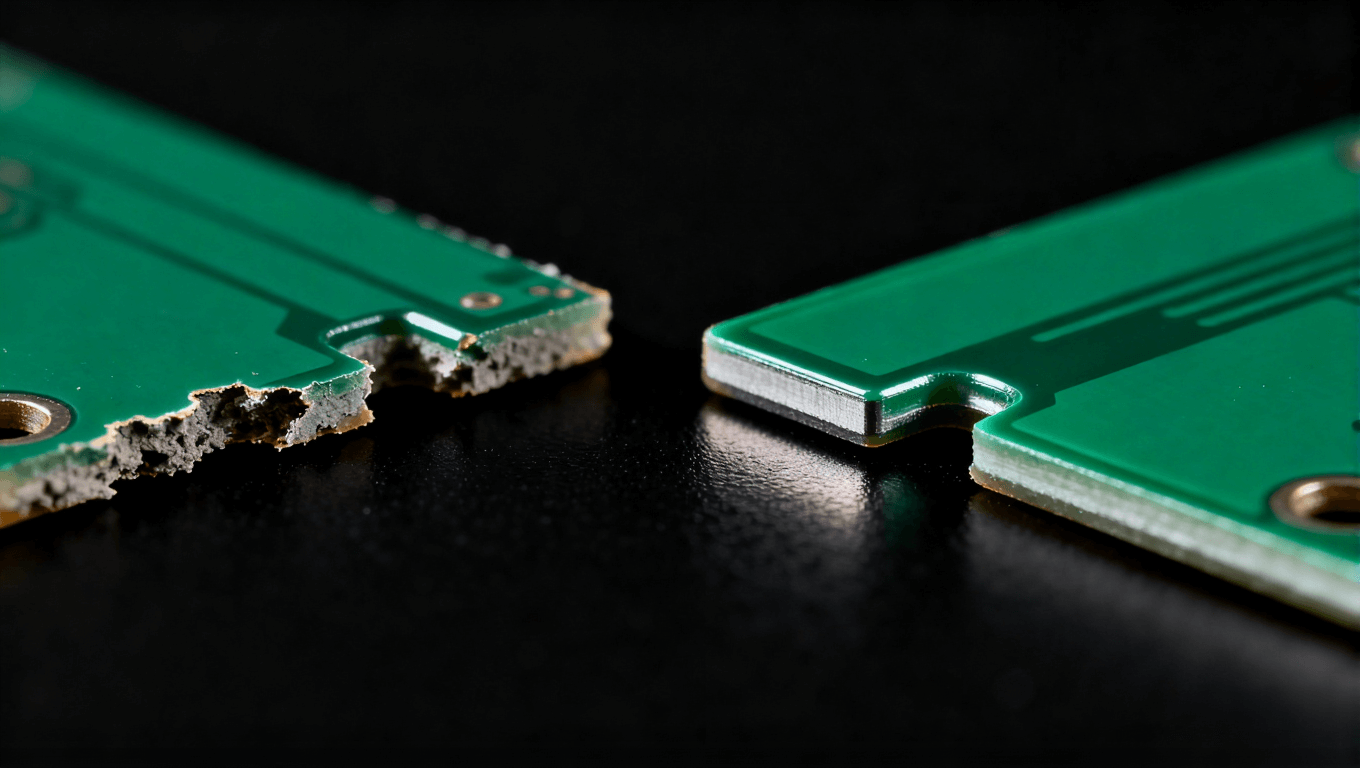

拿起一块刚下线的 PCB 板,若阻焊桥出现细微起皮、边缘开裂甚至整片脱落,不仅意味着前期的基材、油墨、人工成本付诸东流,更可能让终端产品在使用中出现焊盘短路、信号干扰等致命问题 —— 这是 PCB 制造企业在阻焊工艺环节最常遭遇的 “痛点”。阻焊桥作为分隔相邻焊盘、保护线路免受环境侵蚀的关键结构,其附着力直接关联 PCB 的使用寿命与应用安全性,尤其在汽车电子、工业控制、高频通信等对可靠性要求极高的场景中,阻焊桥脱落堪称 “隐形杀手”。本文将从工艺本质出发,拆解阻焊桥脱落的核心原因,提供可直接落地的优化方案,帮助行业从业者彻底摆脱这一工艺难题。

阻焊桥是 PCB阻焊工艺中,通过丝网印刷或感光成像技术在相邻焊盘之间形成的绝缘桥状结构,主要由阻焊油墨固化后形成,厚度通常在 10-30μm。其核心作用有三:一是分隔相邻焊盘,防止焊接过程中焊锡流淌导致短路;二是保护底层铜箔线路,避免氧化、潮湿、化学物质侵蚀;三是提升 PCB 板的机械强度,降低后续装配、运输中的损伤风险。

一旦阻焊桥出现脱落问题,将引发一系列连锁反应:

1. 焊接阶段:焊盘间易形成锡桥,导致电子元器件短路,产品良率直接下降 5%-20%(根据行业统计数据);

2. 使用阶段:裸露的线路易受环境湿度、灰尘影响,出现氧化腐蚀,缩短 PCB 使用寿命,在汽车电子等高温高湿场景中,故障发生率可提升 30% 以上;

3. 成本损耗:返工率增加导致原材料浪费、人工成本上升,若批量产品流入市场,还可能引发客户投诉、售后维修等额外支出。

因此,解决阻焊桥脱落问题,不仅是提升工艺稳定性的关键,更是控制生产成本、保障产品竞争力的核心环节。

阻焊桥脱落并非单一环节导致,而是基材处理、油墨选型、工艺参数、环境控制等多因素共同作用的结果。通过对 10 余家 PCB 企业的生产数据调研与工艺复盘,总结出以下 5 大核心原因:

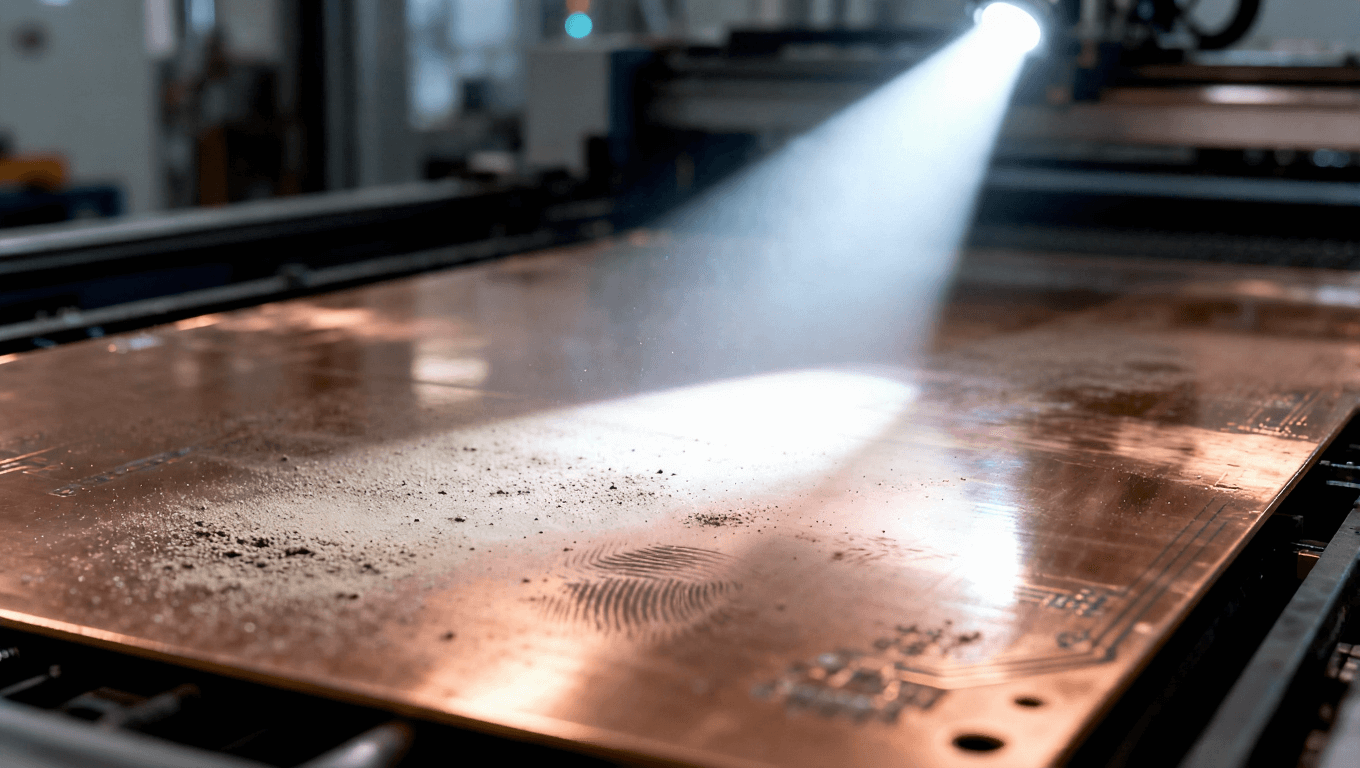

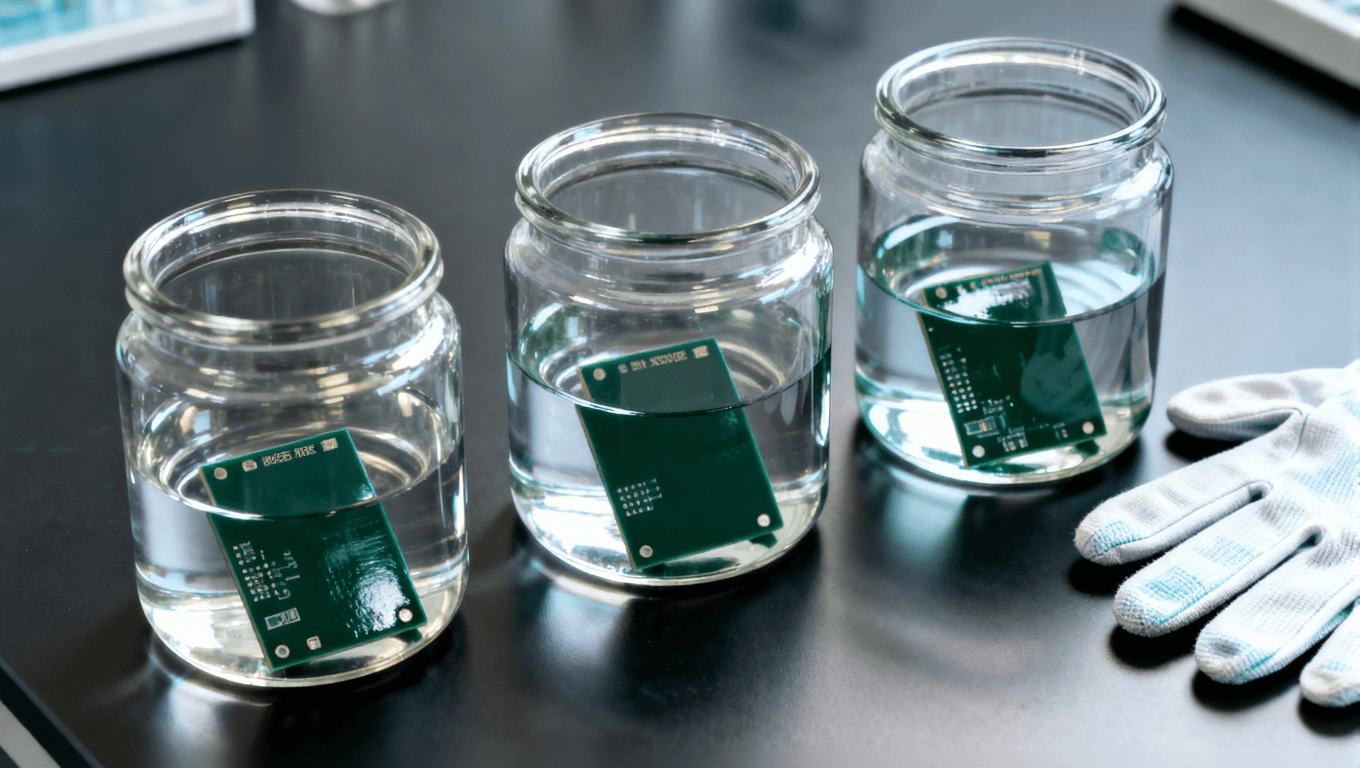

阻焊油墨与 PCB 基材的附着力,依赖于两者之间的物理吸附与化学结合。若基材表面存在油污、氧化层、灰尘或残留的化学物质,将直接阻断这种结合,导致阻焊桥 “粘不牢”。

• 常见问题:基材裁剪、打磨后未及时清洁,残留的铜粉、粉尘附着在焊盘间隙;化学清洗环节未控制好清洗剂浓度或清洗时间,油污、氧化层未彻底去除;清洗后吹干不彻底,表面残留水分,影响油墨润湿效果。

• 行业数据:某 PCB 企业曾因基材清洁不彻底,导致阻焊桥脱落率高达 3.2%,优化清洁工艺后,脱落率降至 0.5% 以下。

阻焊油墨的性能直接决定阻焊桥的稳定性,不同品牌、型号的油墨在附着力、耐高温性、耐化学性等方面差异显著,若选型与 PCB 的应用场景、后续工艺不匹配,极易引发脱落。

• 常见问题:为控制成本选择低质量油墨,其树脂含量不足、附着力指标不达标;高频通信 PCB 选用普通环氧油墨,无法承受后续焊接的高温冲击;汽车电子 PCB 未选用耐湿热、耐振动的专用油墨,在复杂环境中易老化脱落。

• 关键指标:优质阻焊油墨需满足附着力≥1 级(百格测试)、耐高温 288℃/10s(无起泡、脱落)、耐湿热 85℃/85% RH(1000h 无异常)等核心指标。

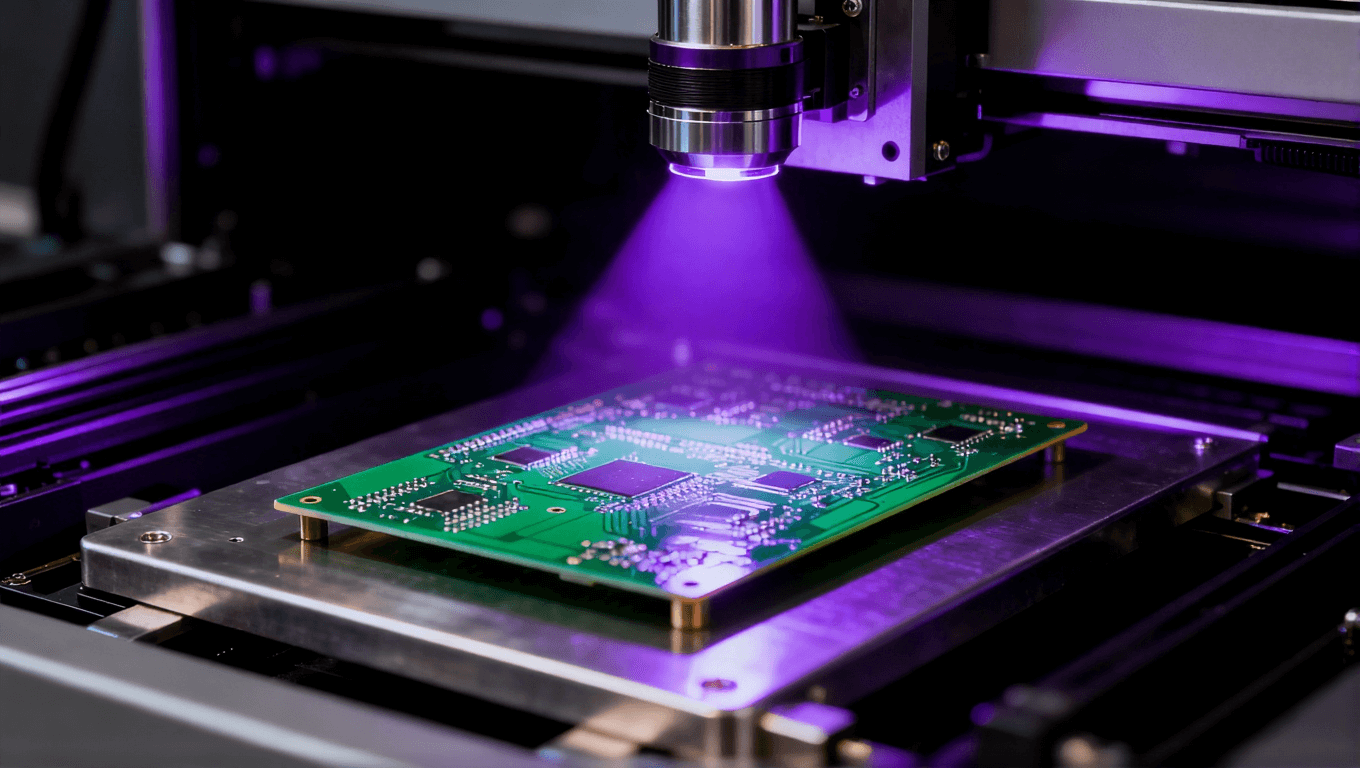

曝光与显影是阻焊工艺的关键环节,参数设置不当会导致阻焊桥边缘不规整、厚度不均,甚至出现内部应力集中,后续使用中易开裂脱落。

• 常见问题:曝光能量不足,阻焊油墨未完全固化,分子交联密度不够,附着力下降;曝光能量过高,油墨过度固化导致脆性增加,易出现开裂;显影液浓度过高或显影时间过长,腐蚀阻焊桥底部,破坏与基材的结合面;显影后水洗不彻底,残留显影液持续侵蚀油墨,导致后期脱落。

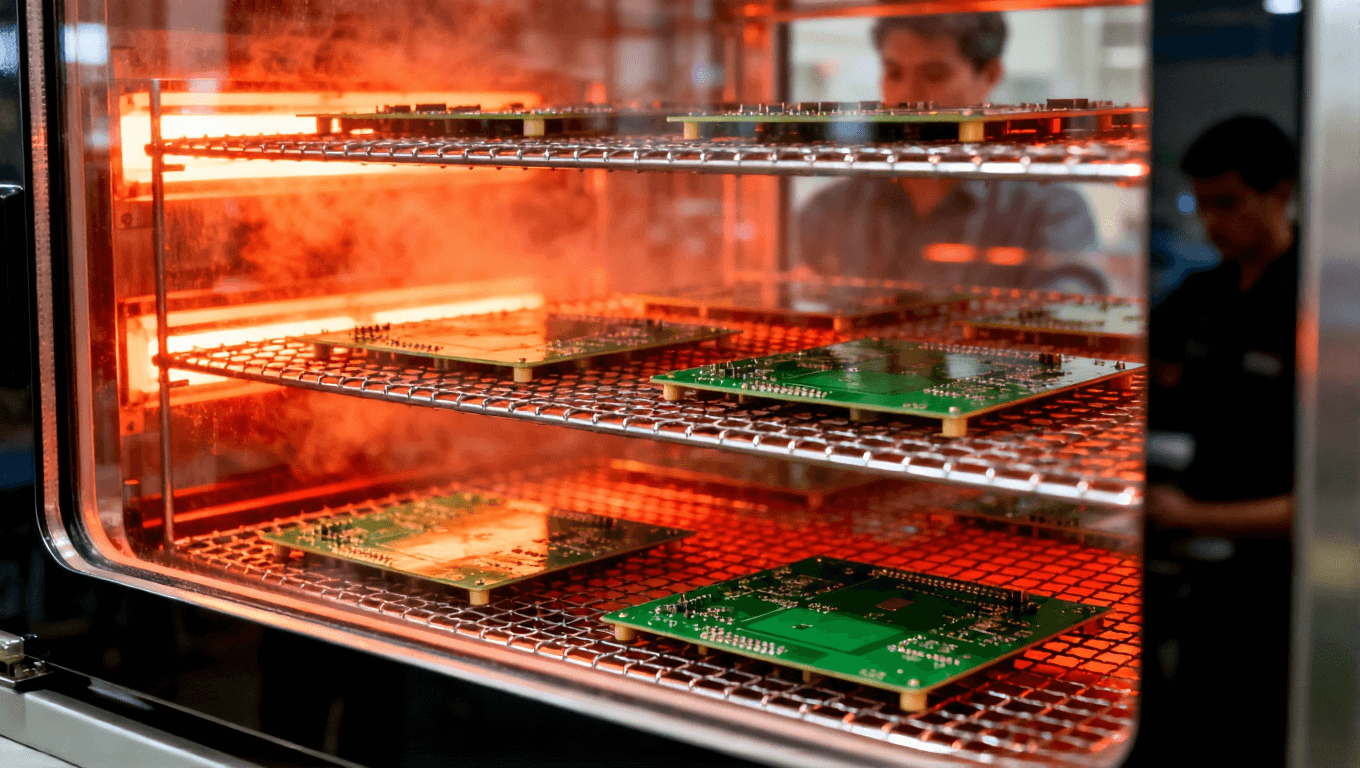

阻焊油墨的固化过程是树脂与固化剂发生交联反应的过程,若固化温度、时间或升温速率控制不当,油墨无法形成稳定的三维网状结构,将直接影响阻焊桥的附着力与机械强度。

• 常见问题:固化炉温度分布不均,部分区域温度低于设定值,导致油墨未完全固化;固化时间过短,交联反应不充分,阻焊桥易起皮;升温速率过快,油墨与基材热膨胀系数差异较大,产生内应力,后期使用中因温度变化释放应力导致脱落。

• 工艺标准:环氧类阻焊油墨的常规固化参数为 150℃/20-30min,升温速率控制在 5-10℃/min,确保油墨与基材同步升温,减少内应力。

阻焊桥固化后,若后续加工环节操作不当或存储环境不符合要求,也可能导致脱落,这一环节常被企业忽视。

• 常见问题:PCB 板切割、钻孔时,刀具转速过快或压力过大,产生的机械应力导致阻焊桥开裂;插件、焊接时,烙铁温度过高或停留时间过长,局部高温破坏油墨与基材的结合;存储环境湿度超标(>60% RH)或存在腐蚀性气体,导致油墨老化、附着力下降。

针对上述 5 大核心原因,结合行业实践经验,总结出 8 项可直接落地的工艺优化方案,覆盖 “基材处理 - 油墨选型 - 工艺参数 - 质量管控” 全流程,帮助企业系统性解决阻焊桥脱落问题。

1. 双重清洁流程:基材经机械打磨后,先采用高压水枪(压力 0.3-0.5MPa)冲洗表面铜粉、粉尘,再放入碱性清洗剂(浓度 5%-8%)中浸泡 10-15min,去除油污与氧化层;

2. 精准控制清洗参数:清洗剂温度控制在 40-50℃,提升清洗效果;清洗后用去离子水冲洗 3 次,确保无残留;最后采用热风(温度 60-80℃)吹干,表面水分含量≤0.1%;

3. 清洁后及时加工:基材清洁完成后,应在 2h 内进行阻焊油墨印刷,避免再次氧化或污染。

1. 按应用场景选型:通信设备 PCB 选用高频专用阻焊油墨(如改性环氧油墨),耐高温性≥288℃/10s;汽车电子 PCB 选用耐湿热、耐振动的聚氨酯类阻焊油墨,满足 85℃/85% RH/1000h 测试要求;消费电子 PCB 可选用性价比高的常规环氧油墨,但需确保附着力≥1 级;

2. 严格把控油墨质量:选择具备行业认证(如 UL、RoHS)的品牌油墨,入库前进行抽样检测,重点检测附着力、耐高温性、耐化学性等指标;

3. 油墨使用前预处理:油墨开封后,需在室温下搅拌均匀(搅拌时间≥10min),若粘度偏高,可加入专用稀释剂(添加量≤5%),确保印刷流畅性。

1. 优化曝光参数:根据油墨类型与 PCB 厚度,调整曝光能量(常规为 80-120mJ/cm²),曝光前进行试印,通过曝光尺检测固化效果,确保阻焊桥边缘清晰、无虚边;

2. 精准控制显影参数:显影液(碳酸钠溶液)浓度控制在 1.5%-2.5%,温度 28-32℃,显影时间 60-90s,采用喷淋显影(压力 0.2-0.3MPa),确保显影均匀;

3. 显影后水洗工艺:显影完成后,先用常温去离子水冲洗,再用 60-70℃热水冲洗,最后用热风烘干,避免显影液残留。

1. 优化固化曲线:采用 “分段升温” 固化模式,第一段:室温→100℃(升温速率 5℃/min),保温 10min;第二段:100℃→150℃(升温速率 10℃/min),保温 25min;第三段:自然冷却至室温,减少内应力;

2. 定期校准固化炉:每周检测固化炉内温度分布,确保各区域温度偏差≤±3℃,避免局部固化不充分;

3. 控制固化环境:固化炉内湿度≤50% RH,避免湿气影响固化效果;固化后的 PCB 板在室温下放置 24h,再进行后续加工,让油墨性能稳定。

1. 优化切割钻孔工艺:切割刀具转速控制在 30000-40000r/min,进给速度 5-10mm/s,减少机械应力;钻孔时采用分步钻孔法,避免一次性钻孔导致阻焊桥开裂;

2. 控制焊接参数:插件焊接时,烙铁温度控制在 320-350℃,停留时间≤3s;回流焊温度曲线需匹配阻焊油墨耐高温指标,峰值温度不超过油墨耐受温度;

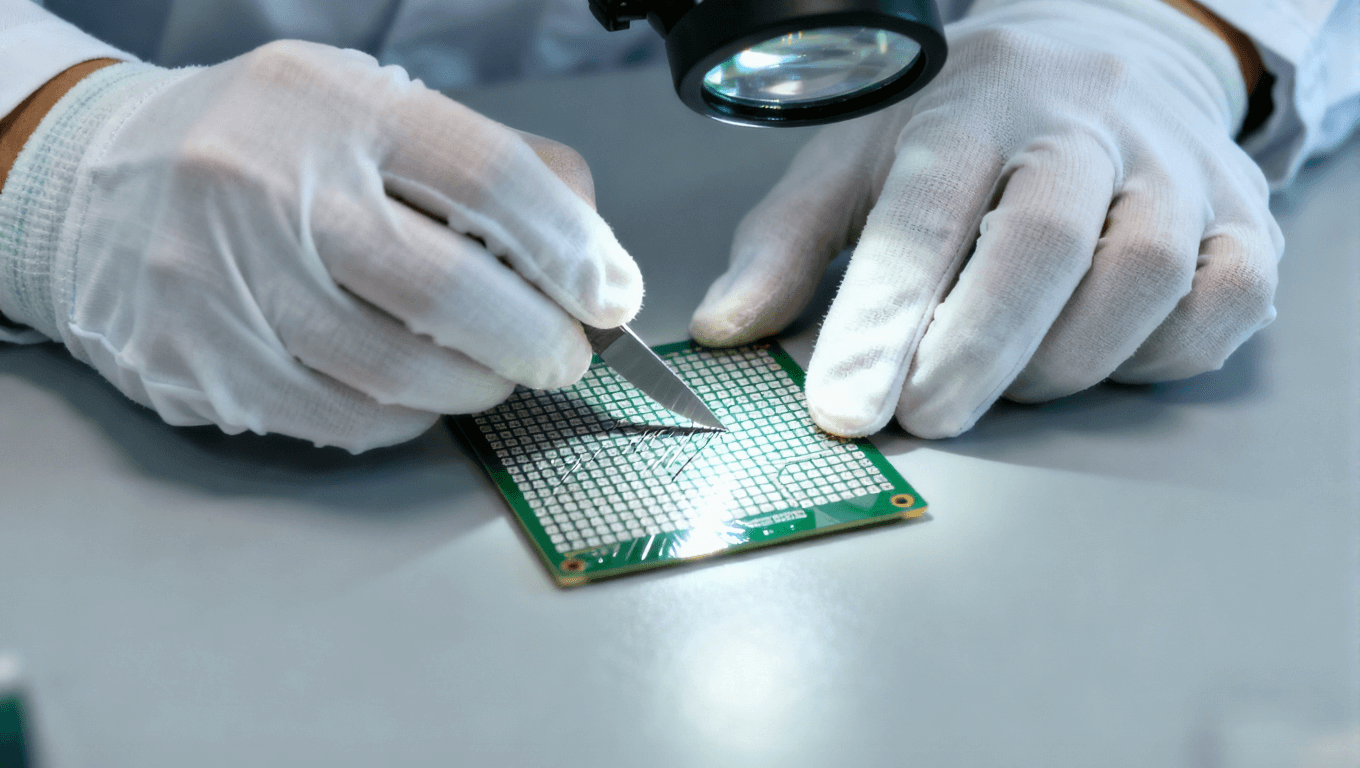

3. 加强加工过程防护:PCB 板转运时采用防静电托盘,避免堆叠挤压;加工过程中佩戴无尘手套,防止指纹污染。

1. 首件检测:每批次生产前,制作首件 PCB 板,通过百格测试(附着力)、高温焊接测试(耐温性)、湿热测试(环境稳定性)检测阻焊桥性能,合格后方可批量生产;

2. 过程巡检:每生产 50 块 PCB 板,抽样检测阻焊桥外观(无起皮、开裂)、厚度(10-30μm),发现问题及时调整工艺参数;

3. 成品可靠性测试:批量生产完成后,抽取 1% 的产品进行加速老化测试(85℃/85% RH/500h),测试后无脱落、开裂即为合格。

1. 控制存储条件:存储仓库温度 15-25℃,湿度 40%-60% RH,避免阳光直射、潮湿或腐蚀性气体;

2. 规范包装方式:PCB 板采用真空包装,内置干燥剂,包装上标注生产日期与保质期(常规为 6 个月);

3. 先进先出原则:存储时按生产日期排序,优先使用早期生产的 PCB 板,避免因存储时间过长导致油墨老化。

1. 专项培训:定期对生产操作人员进行阻焊工艺培训,重点讲解清洁、印刷、曝光、固化等环节的操作要点与参数控制标准;

2. 技能考核:每月进行技能考核,考核内容包括工艺参数设置、问题排查能力等,确保操作人员熟练掌握核心技能;

3. 建立反馈机制:鼓励操作人员及时反馈生产中出现的阻焊桥问题,组织技术人员共同分析原因,持续优化工艺。

某专注于汽车电子 PCB 生产的企业,曾面临阻焊桥脱落率高达 2.8% 的问题,尤其在高温高湿环境测试中,脱落现象更为严重,直接影响产品交付。通过采用上述优化方案,该企业实现了显著改善:

1. 原因排查:经检测,脱落主要原因是基材清洁不彻底(残留氧化层)、固化工艺参数不合理(升温速率过快)、油墨选型与汽车电子场景不匹配;

2. 优化措施:① 引入双重清洁工艺,增加碱性清洗剂浸泡环节;② 调整固化曲线为分段升温模式,延长保温时间;③ 更换为汽车电子专用耐湿热阻焊油墨;④ 建立全流程巡检制度;

3. 优化效果:阻焊桥脱落率从 2.8% 降至 0.3% 以下,高温高湿环境测试(85℃/85% RH/1000h)无脱落现象,产品良率提升 3.5%,年减少返工成本约 80 万元。

阻焊桥容易脱落并非不可解决的难题,其核心在于抓住 “附着力” 这一关键,从基材处理、油墨选型、工艺参数到后续加工、存储,实现全流程精细化管控。企业无需盲目投入高额设备成本,而是通过优化现有工艺、规范操作流程、建立质量管控体系,即可从根源上降低脱落风险。

在电子制造业向高端化、精密化发展的今天,PCB 产品的可靠性直接决定企业的市场竞争力。阻焊桥作为 PCB 的 “保护屏障”,其稳定性不仅是工艺水平的体现,更是企业责任的彰显。通过本文所述的 5 大原因分析与 8 项优化方案,希望能为工程师提供切实可行的参考,助力行业摆脱阻焊桥脱落困扰,生产出更可靠、更优质的产品,在激烈的市场竞争中占据优势地位。