焊接良率每下降 1%,电子制造企业的生产成本可能增加 3%-5%—— 这是 PCB 行业公认的隐性损耗法则。在智能手机、汽车电子等高精度设备需求激增的当下,0.1% 的良率差异可能直接影响产品交付周期与市场竞争力。很多企业投入大量资源解决焊接问题,却仍受困于虚焊、桥连、立碑等顽固缺陷。真正的良率提升,从来不是单一环节的优化,而是从材料选型到流程闭环的全链条精细化管控。本文将结合行业实操案例,拆解 8 大核心策略,带您掌握可落地的 PCB 焊接良率提升方案。

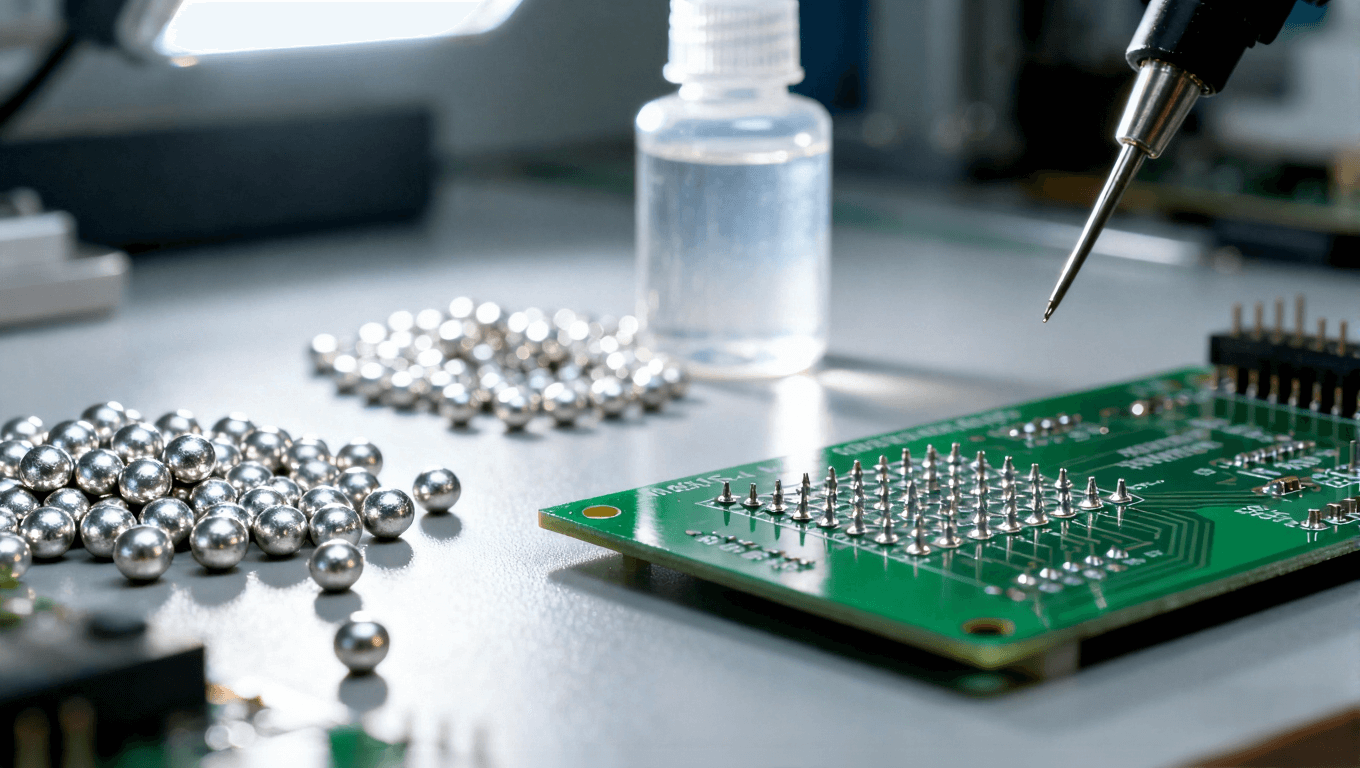

焊料与助焊剂的适配性直接决定焊接的初始成功率,选错材料再精细的工艺也难以弥补。在实际生产中,很多企业存在 “通用焊料通用于所有 PCB” 的误区,导致焊接缺陷率居高不下。

从焊料选型来看,需根据 PCB 的应用场景与焊点要求精准匹配。对于高密度、细间距的 PCB(如手机主板),应优先选择 Sn-Ag-Cu 系无铅焊料,其熔点约 217℃,流动性好且焊点强度高,能有效减少桥连缺陷;而对于低温焊接场景(如热敏元件 PCB),Sn-Bi 系焊料(熔点 138℃)是更优选择,但需注意其脆性较强,需搭配韧性补强工艺。焊料的合金成分比例同样关键,例如 Sn-3.0Ag-0.5Cu 焊料的银含量适中,兼顾导电性与可靠性,是目前应用最广泛的通用型无铅焊料。此外,焊料的纯度需达到 99.9% 以上,杂质含量过高会导致焊点出现针孔、裂纹等缺陷。

助焊剂的选择需与焊料特性、PCB 表面处理工艺协同。针对 OSP 处理的 PCB,应选用活性适中的免清洗助焊剂,避免活性过强腐蚀焊盘;而对于镀锡或镀银 PCB,可选择中等活性助焊剂,增强焊料润湿能力。助焊剂的固含量也需严格控制,一般在 10%-20% 之间,固含量过高易残留焊渣,过低则无法有效去除氧化层。建议在批量使用前进行兼容性测试,观察焊料铺展面积、焊点外观及残留情况,确保助焊剂与焊料、PCB 的适配性。

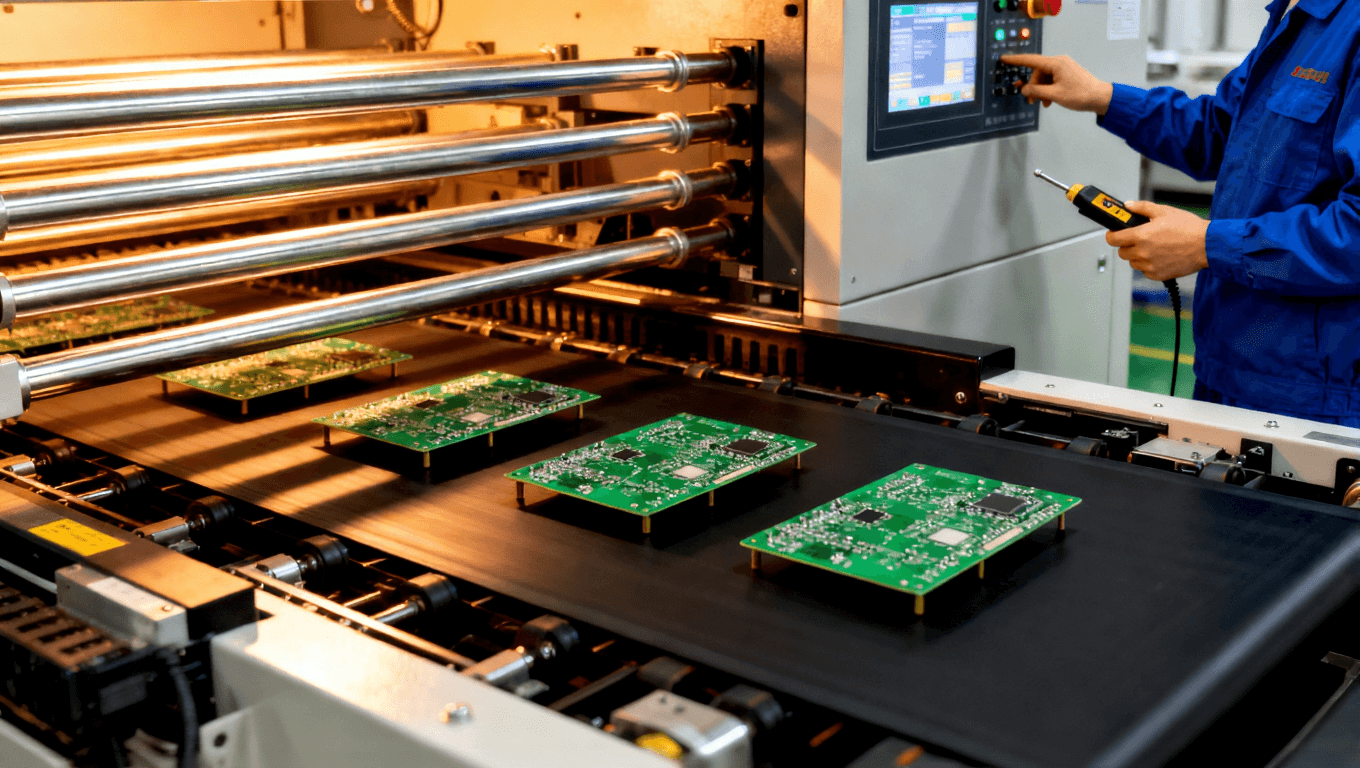

温度曲线是影响焊接质量的核心工艺参数,不同类型的 PCB、元件封装需要对应的温度曲线,固定不变的曲线设置是良率提升的主要障碍。

回流焊温度曲线的优化需遵循 “升温 - 恒温 - 回流 - 冷却” 四阶段精准管控。升温阶段的速率应控制在 1-3℃/s,过快会导致元件与 PCB 热膨胀不一致,产生内应力;过慢则会使助焊剂提前挥发,失去助焊作用。恒温阶段(150-180℃)的时间需保持 60-90 秒,目的是让 PCB 整体温度均匀,同时去除焊料与焊盘表面的氧化层,该阶段温度过高或时间过长会导致助焊剂碳化,影响焊接效果。回流阶段的峰值温度需比焊料熔点高 20-40℃(如 Sn-Ag-Cu 焊料峰值温度控制在 237-257℃),停留时间 10-20 秒,确保焊料完全润湿并形成良好焊点;峰值温度过高会损坏元件,过低则焊料无法充分熔化,易形成虚焊。冷却阶段的速率建议在 2-4℃/s,快速冷却可使焊点晶粒细化,提高焊点强度。

波峰焊温度曲线的优化重点在于焊锡槽温度与传输速度的匹配。焊锡槽温度一般比焊料熔点高 10-20℃(如 Sn-Pb 焊料控制在 240-250℃),传输速度根据 PCB 板厚调整,通常为 0.8-1.2m/min,确保焊点与焊锡充分接触且不产生过量焊锡残留。此外,波峰的形状与高度也需调整,针对细间距 PCB 可采用窄波峰,减少桥连风险;针对厚板 PCB 可适当提高波峰高度,保证焊点填充饱满。

建议企业配备专业的温度曲线测试仪,每批次生产前对首件 PCB 进行温度曲线测试,根据元件分布、PCB 厚度、焊料类型等因素动态调整参数。对于多品种、小批量生产模式,可建立温度曲线数据库,快速调用对应参数,提高生产效率的同时保障焊接质量。

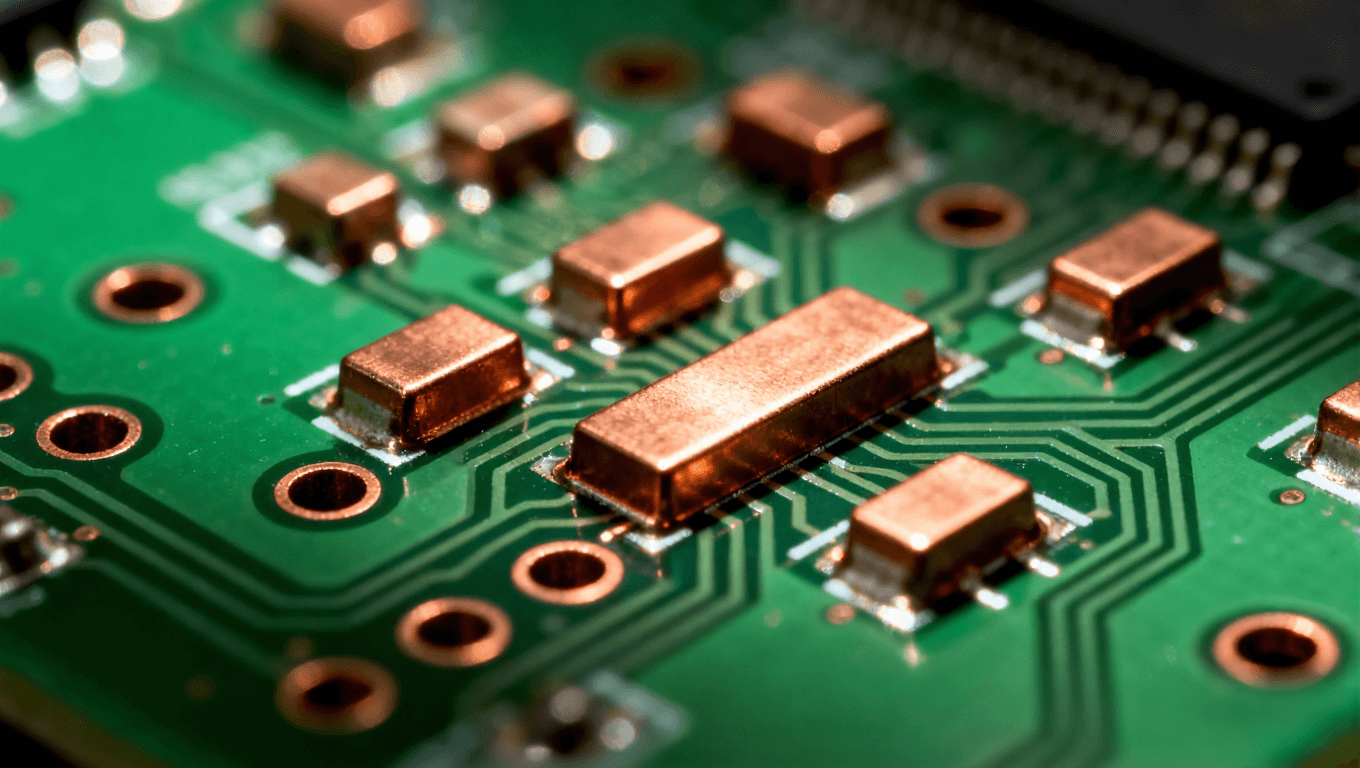

很多焊接缺陷的根源在于 PCB 焊盘设计不合理,在设计阶段提前规避问题,能从源头提升焊接良率。

焊盘尺寸的设计需与元件引脚精准匹配,过大或过小都会导致焊接问题。对于 0402、0603 等片式元件,焊盘长度应比元件引脚长度长 0.2-0.3mm,宽度与引脚宽度一致,确保焊料能均匀覆盖引脚与焊盘;对于 QFP、BGA 等细间距元件,焊盘间距需严格遵循 IPC 标准,一般不小于 0.5mm,避免焊料桥连。焊盘的形状设计也需根据元件类型调整,例如矩形焊盘适用于片式元件,圆形焊盘适用于插件元件,不规则焊盘可用于特殊封装元件,确保焊接时焊料的润湿与铺展效果。

焊盘的表面处理工艺同样影响焊接质量。常见的表面处理工艺有 OSP、镀锡、镀银、镀金等,其中OSP处理成本低、环保,适用于高密度 PCB,但焊接窗口较窄,需严格控制焊接参数;镀锡处理焊接性能好,成本适中,是目前应用最广泛的工艺,但需注意防止锡须生长;镀银处理导电性佳、焊接润湿性好,但易氧化,需做好储存防护;镀金处理可靠性高,适用于高要求场景,但成本较高。企业需根据产品定位、焊接工艺及成本预算选择合适的表面处理工艺。

此外,PCB 设计中还需注意焊盘周边的避让距离,避免阻焊剂覆盖焊盘,确保焊料能充分接触焊盘;同时合理设置散热焊盘,对于大功率元件的焊盘,可增加散热通孔,避免焊接时局部温度过高导致元件损坏。

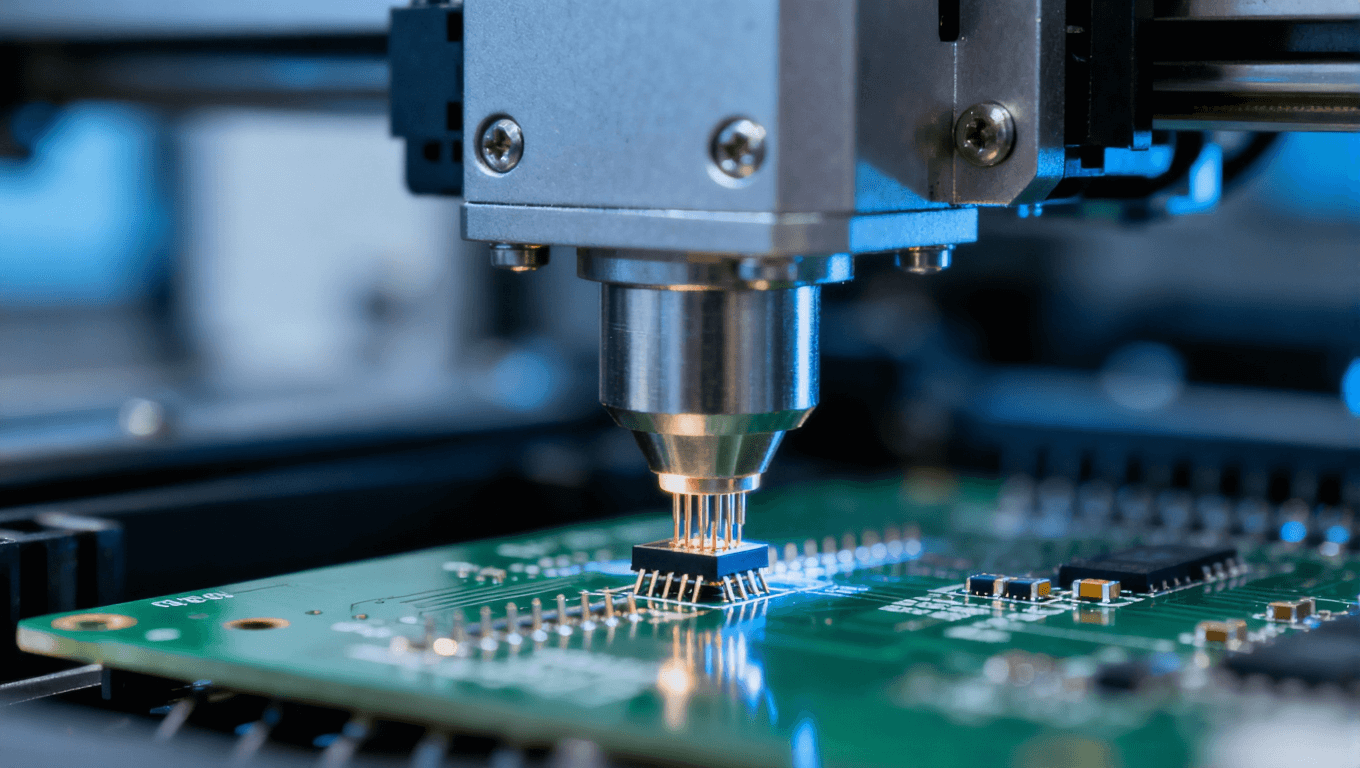

元件贴装的精准度直接影响焊点的位置与质量,贴装偏差超过允许范围会导致虚焊、桥连、立碑等缺陷,因此毫米级的贴装管控是提升良率的关键环节。

贴装前的准备工作需细致到位。首先要对 PCB 板进行外观检查,确保焊盘无氧化、油污、划痕等缺陷,若存在氧化可采用等离子清洗或酒精擦拭的方式处理;其次要检查元件引脚的平整度与氧化情况,引脚变形需矫正,氧化严重的元件需更换。贴装设备的校准也至关重要,每天生产前需对贴片机的吸嘴、定位系统进行校准,确保贴装精度控制在 ±0.05mm 以内。对于细间距、高精度元件(如 BGA、CSP),建议采用视觉定位系统,提高贴装的准确性。

贴装过程中的参数设置需根据元件类型调整。对于片式元件,吸嘴的选择需与元件尺寸匹配,避免吸嘴过大或过小导致元件脱落或损坏;贴装压力控制在 0.1-0.3MPa 之间,压力过大可能压伤元件或 PCB,过小则元件与焊盘接触不紧密,易形成虚焊。对于插件元件,引脚插入深度需控制在焊盘厚度的 1/2-2/3 之间,插入过深会导致焊点不饱满,过浅则易出现虚焊。贴装完成后,需进行 100% 视觉检查,及时发现并纠正贴装偏差、元件反向、缺件等问题,避免流入焊接环节。

焊接设备的性能稳定性直接影响焊接良率,很多企业忽视设备的定期校准与维护,导致焊接质量波动较大。

回流焊设备的维护重点在于加热区与传送带。加热区的温度均匀性需每月检测一次,确保各区域温度差异不超过 ±3℃,若温度偏差过大需及时调整加热管功率;传送带的速度精度需每周校准,误差控制在 ±0.05m/min 以内,同时要定期清理传送带上的焊渣与残留助焊剂,避免影响 PCB 传输的平稳性。此外,回流焊的氮气保护系统也需定期检查,确保氮气纯度达到 99.99% 以上,氧气含量控制在 500ppm 以下,减少焊料氧化,提高焊点质量。

波峰焊设备的维护核心在于焊锡槽与波峰喷嘴。焊锡槽内的焊料需定期检测合金成分,当杂质含量超过 0.5% 时需进行净化处理或更换焊料;焊锡槽的温度需实时监控,波动范围不超过 ±2℃。波峰喷嘴需每天清理,去除堵塞的焊渣,确保波峰形状稳定;同时要定期检查喷嘴的磨损情况,及时更换磨损严重的喷嘴,避免影响波峰高度与均匀性。

除了定期维护,设备的日常操作也需规范。操作人员需严格按照设备操作规程进行操作,避免因参数设置错误或操作不当导致设备故障。建议建立设备维护档案,记录维护时间、维护内容、检测数据等信息,实现设备状态的可追溯管理。

焊接环境的温湿度对焊接质量有显著影响,温湿度波动过大易导致焊料氧化、助焊剂性能下降,进而影响焊接良率。

理想的焊接环境温度应控制在 20-25℃,相对湿度控制在 40%-60%。温度过高会加速焊料与焊盘的氧化,降低焊料的润湿能力;温度过低则会导致助焊剂活性降低,焊接时易产生虚焊。相对湿度过高会使 PCB 与元件吸潮,焊接时水分蒸发易导致焊点出现针孔、气泡;湿度过低则会产生静电,损坏敏感电子元件。

为确保环境温湿度稳定,生产车间应配备空调、除湿机、加湿器等设备,同时安装温湿度监控系统,实时监测并记录环境参数,当温湿度超出设定范围时及时报警。此外,PCB 与元件的储存环境也需与焊接环境保持一致,避免因储存环境与焊接环境温湿度差异过大导致吸潮或氧化。建议 PCB 开封后在 24 小时内完成焊接,未使用完的 PCB 需密封保存并放入干燥剂。

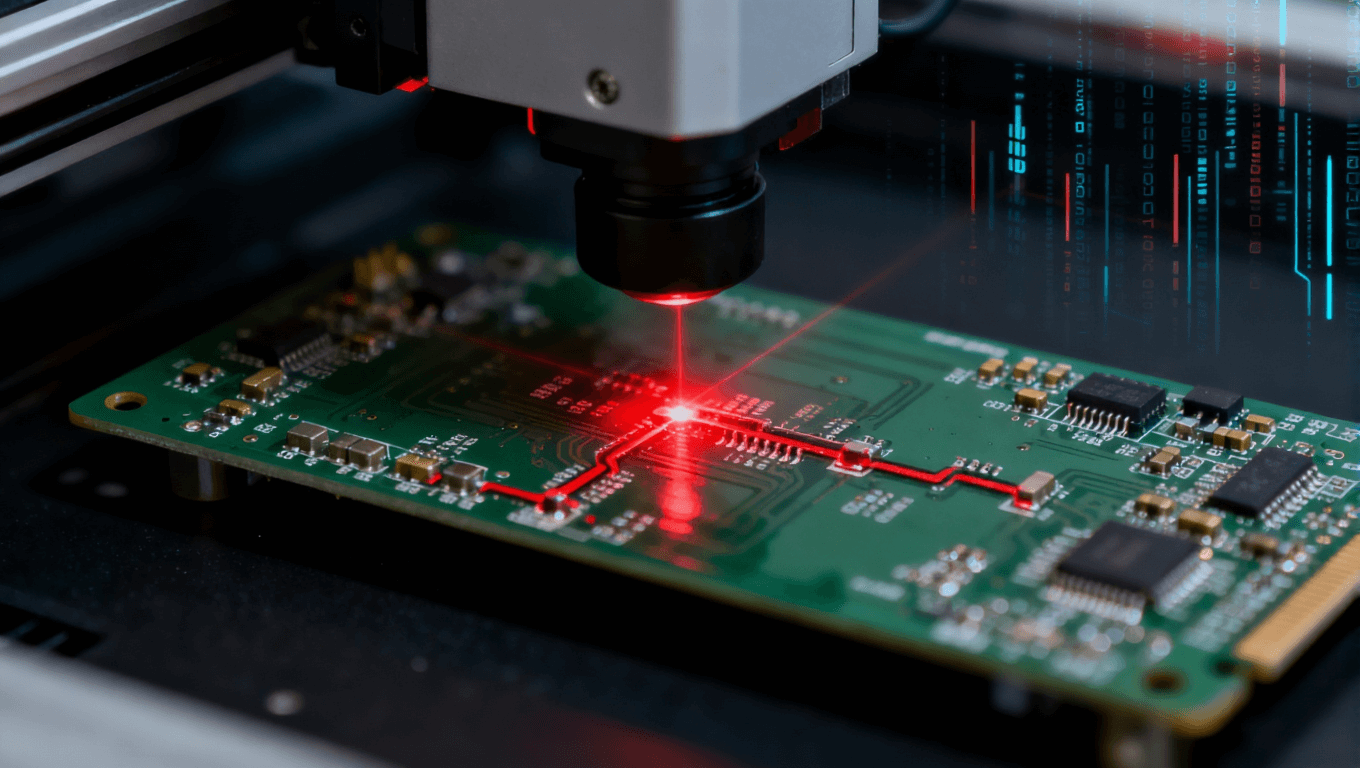

有效的检测与追溯体系能及时发现焊接缺陷,分析根本原因并采取改进措施,形成良率提升的闭环管理。

AOI(自动光学检测)设备是焊接缺陷检测的核心工具,应在回流焊或波峰焊后设置 AOI 检测工位,实现 100% 全检。AOI 检测的关键参数需根据 PCB 类型与焊接工艺调整,例如检测精度设置为 0.02mm,检测速度匹配生产线节拍,确保不影响生产效率。AOI 设备能精准识别虚焊、桥连、立碑、缺焊、焊点大小异常等常见缺陷,检测完成后自动生成缺陷报告,标注缺陷位置、类型及数量。

对于 AOI 检测发现的缺陷,需建立分级处理机制。轻微缺陷(如少量焊渣残留)可进行人工修复,严重缺陷(如大面积虚焊、元件损坏)需判定为不合格品并隔离处理。同时,要对缺陷数据进行统计分析,找出高频缺陷类型及产生原因,例如若桥连缺陷占比过高,可能是焊料量过多、贴装偏差或温度曲线不合理导致,需针对性调整工艺参数;若虚焊缺陷频发,需检查焊盘氧化、助焊剂活性或贴装压力等因素。

建立完善的缺陷追溯体系也至关重要。每个 PCB 板都应设置唯一的追溯码,记录生产批次、焊接设备、操作人员、工艺参数等信息,当出现批量缺陷时,能快速定位问题环节,采取整改措施,避免缺陷扩大。建议定期召开质量分析会,总结缺陷处理经验,优化工艺参数与操作流程,实现良率的持续提升。

人为操作误差是影响焊接良率的重要因素,提升操作人员的技能水平与标准化操作意识,能有效减少因人为因素导致的缺陷。

首先要建立系统的培训体系,新员工上岗前需进行理论与实操培训。理论培训内容包括 PCB 焊接工艺原理、设备操作规程、缺陷识别与处理方法、安全操作规范等;实操培训需在导师指导下进行,重点训练贴装精度控制、温度曲线调整、AOI 检测操作、缺陷修复等技能,考核合格后方可独立上岗。

对于在职员工,需定期开展技能提升培训,及时更新行业新技术、新工艺知识,例如无铅焊接技术、高密度 PCB 焊接技巧等。同时,建立标准化操作流程(SOP),将焊接过程中的每个环节、每个参数都明确规定,例如焊料的添加量、贴装的先后顺序、设备的校准步骤等,操作人员需严格按照 SOP 执行,避免随意更改操作流程。

PCB 焊接良率的提升不是单一环节的优化,而是材料选型、工艺参数、设备维护、环境控制、人员操作、检测追溯等全链条的精细化管控。企业需结合自身产品特点与生产实际,将上述 8 大核心策略落地执行,通过持续优化工艺、强化管理、提升技能,实现焊接良率的稳步提升。在高精度电子制造的浪潮中,只有将良率控制做到极致,才能降低生产成本、提升产品竞争力,在激烈的市场竞争中立于不败之地。未来,随着 AI 技术在焊接工艺中的应用,智能化的温度曲线优化、缺陷识别与预测将成为良率提升的新方向,企业需保持技术敏感度,持续创新,推动 PCB 焊接质量的不断进步。