陶瓷板电镀填铜工艺是一种在高端电子制造、航空航天和通信设备等领域不可或缺的先进技术。它通过在陶瓷基板上进行精密的电化学沉积,填充铜金属,以实现高密度、高可靠性的电路连接和卓越的散热功能。随着5G、人工智能和电动汽车等产业对电子产品性能要求的极致化,这一工艺的重要性日益凸显。

陶瓷板电镀填铜工艺,是一种利用电化学原理在陶瓷基板表面及微孔内选择性沉积致密铜层的技术。陶瓷材料(如氧化铝Al₂O₃、氮化铝AlN)凭借其优异的绝缘性、高导热性、耐高温性和与硅相匹配的热膨胀系数,成为高功率、高频电路基板的理想选择。然而,陶瓷本身不具备导电性,必须通过先进的金属化处理使其表面导电,进而通过精确控制的电镀过程将铜填充至电路图形、通孔或盲孔中,形成高导通的互连结构。

该工艺是随着微电子封装技术向高密度、高性能、高可靠性方向发展而不断成熟的。它已从早期的军事、航天等尖端领域,广泛渗透至消费电子、汽车电子、工业控制及5G通信基站等市场。其核心价值在于能够实现微米甚至亚微米级别的精准填充,显著提升电路板的布线密度、信号完整性和功率负载能力。例如,在芯片级封装(CSP)或系统级封装(SiP)中,陶瓷板电镀填铜技术是制造高密度互连(HDI)基板和高效热管理结构的基石。

从工艺类别看,陶瓷板电镀填铜是精密电镀与表面工程的高度结合,涉及材料科学、电化学、物理学及自动化控制等多学科的交叉应用。其成功实施不仅依赖于对电镀参数(如电流波形、密度、温度、溶液对流)的精准调控,更取决于前道工序(如基板处理、种子层沉积、图形化)的质量基础。

陶瓷板电镀填铜工艺的核心原理基于法拉第电解定律,通过外加电场驱动铜离子在阴极(已金属化的陶瓷基板)表面还原成金属铜原子,并实现自下而上的超填充效应。

电化学基础:在酸性硫酸铜电镀液中,铜离子(Cu²⁺)在电场作用下向阴极迁移。在阴极表面,发生还原反应:Cu²⁺ + 2e⁻ → Cu,形成金属铜沉积层。阳极通常采用可溶性的磷铜球,通过氧化反应(Cu → Cu²⁺ + 2e⁻)持续补充电解液中的铜离子浓度,维持电镀过程的稳定进行。实现完美“填孔”而非简单“镀层”的关键,在于电镀液中的有机添加剂体系,主要包括: - 抑制剂:通常为聚醚类高分子,优先吸附在阴极表面电阻较高的区域(如孔口、平面),抑制该处铜的沉积速率。 - 加速剂:通常为含硫有机化合物,能促进铜离子在电阻较低的区域(如孔底、拐角)的沉积速率。 - 整平剂:进一步优化沉积表面的微观平整度。 通过三者的协同作用,使孔内的沉积速率远高于孔口,从而实现无空洞、无缺陷的完美填充。

陶瓷基板预处理与金属化:由于陶瓷本身是绝缘体,必须首先形成一层均匀、致密且附着力强的导电种子层。主流工艺为: - 磁控溅射:在高真空环境中,通过等离子体轰击钛靶和铜靶,依次在陶瓷表面沉积一层纳米级的钛(Ti)或铬(Cr)作为粘附层,再沉积一层铜(Cu)作为导电种子层。此方法形成的薄膜均匀性好、纯度高,是高性能应用的首选。

填孔技术分类:根据互连结构的不同,主要分为通孔(Through Hole)填充和盲孔(Blind Via)填充。通孔用于连接基板两侧的电路,而盲孔则用于连接表层与内层电路。深宽比(孔深/孔径)是衡量填充难度的关键指标,当前先进工艺可稳定实现深宽比大于10:1的微孔填充。脉冲电镀技术通过周期性地改变电流方向或通断,能有效改善深孔底部的离子传输,从而获得更优异的填充效果和更细小的晶粒结构。

该工艺是一个环环相扣的精密制程,每一步的严格控制都对最终产品的良率至关重要。

步骤1:基板准备与清洁 陶瓷基板在进入产线前,必须进行彻底清洁,以去除切割、研磨过程中产生的污染物、粉尘和有机残留。标准流程包括: - 有机溶剂清洗:使用丙酮、乙醇等溶剂在超声波清洗机中初步去除油污。 - 化学微蚀:采用稀酸或弱碱溶液轻微腐蚀表面,活化陶瓷晶格,显著增强后续金属种子层的附着力。 - 去离子水冲洗与干燥:确保表面无任何离子污染和水分残留。

步骤2:表面金属化(种子层沉积) 通过磁控溅射设备,在洁净的陶瓷表面沉积导电种子层。 - 将基板装入真空腔室,抽高真空至10⁻⁶ Pa量级。 - 通入惰性气体(如氩气),施加电场产生等离子体。 - 先溅射沉积一层约50-100纳米的钛(Ti)作为阻挡层和粘附层。 - 再溅射沉积一层200-500纳米的铜(Cu)作为导电种子层。 沉积后,需检测种子层的方阻、厚度和均匀性,确保其满足电镀要求。

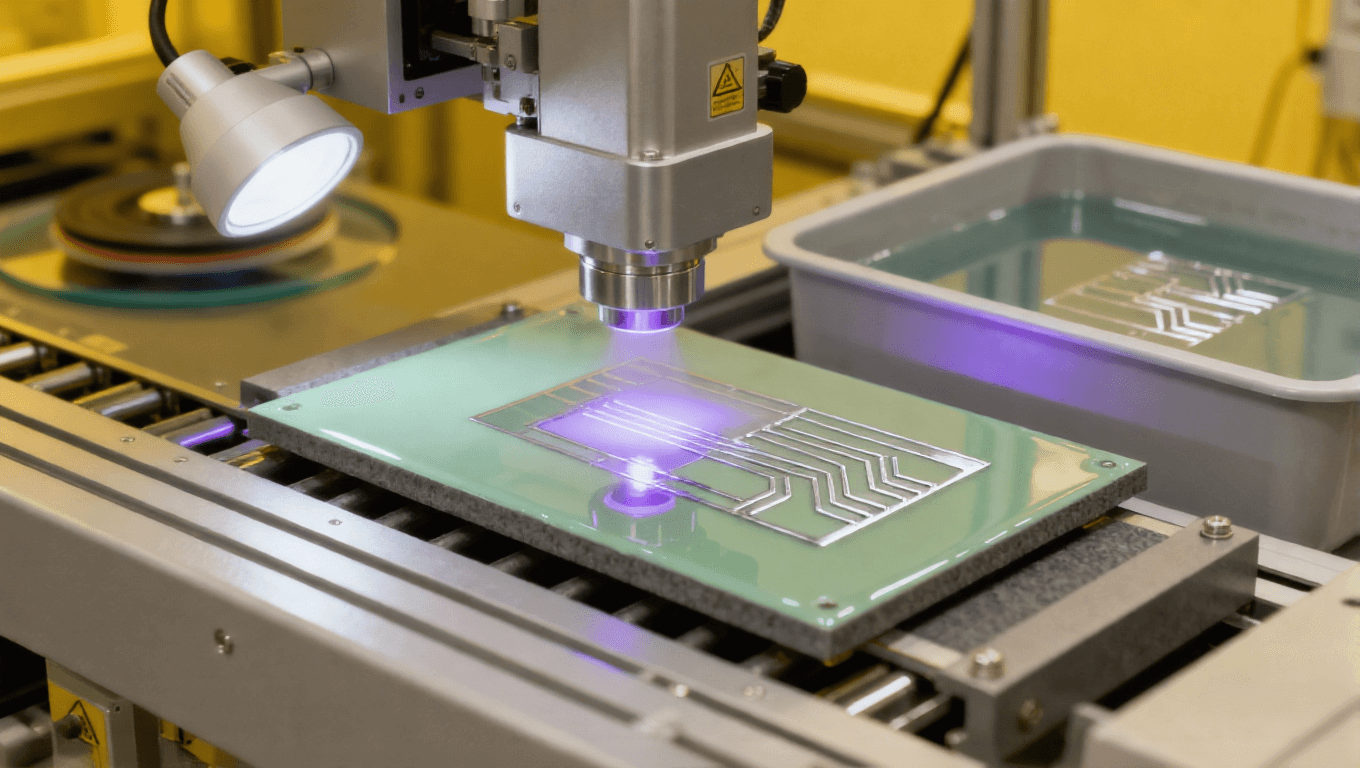

步骤3:光刻与图形化 利用光刻技术定义需要电镀填铜的精确区域。 - 涂覆光刻胶:通过旋涂技术在种子层上均匀涂布一层厚膜光刻胶,厚度根据所需电镀铜层厚度调整。 - 前烘:使光刻胶溶剂挥发,胶膜固化。 - 曝光:使用预先设计好的掩膜版,用紫外光进行选择性照射,使曝光区域的光刻胶发生光化学反应。 - 显影:用特定显影液溶解去除曝光(正胶)或未曝光(负胶)区域的光刻胶,露出需要电镀的铜种子层图形。

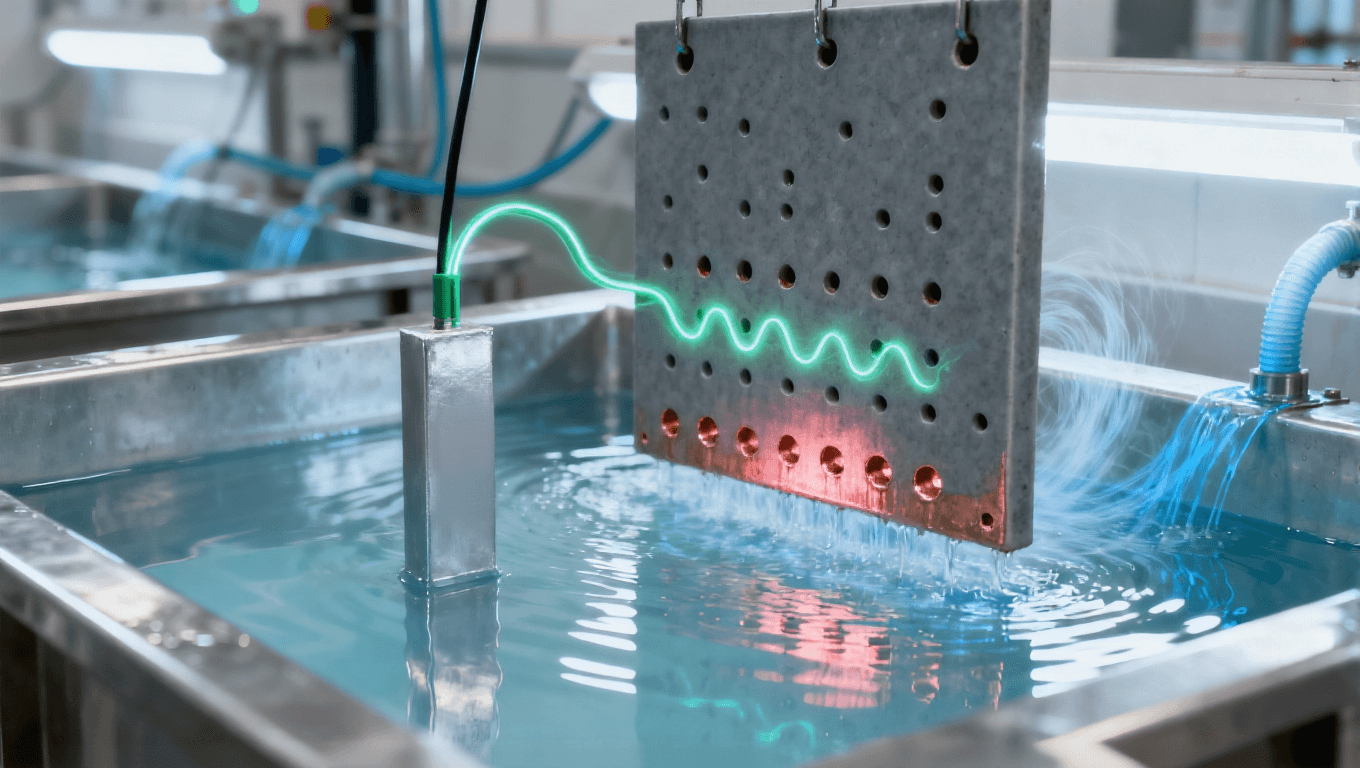

步骤4:电镀填铜 此为工艺核心,在专用的电镀生产线中完成。 - 电镀液体系:主要为硫酸铜-硫酸体系,并包含精确配比的抑制剂、加速剂和整平剂。 - 工艺参数: - 电流模式:可采用直流(DC)或脉冲电流(PR)。脉冲电流在填充高深宽比微孔方面优势明显。 - 电流密度:通常在1-5 ASD范围内精确调控。 - 温度:维持在20-25°C的窄范围内,以保证添加剂活性的稳定。 - 搅拌/过滤:通过机械搅拌、空气搅拌或喷射流等方式强化溶液对流,并连续过滤以去除杂质。 - 过程监控:实时监控槽电压、电流效率及溶液成分,确保填充过程稳定。填充完成后,铜层会完全填满图形凹槽并在表面形成一定厚度的覆型层。

步骤5:后处理与检验 - 退火热处理:在氮气等惰性气氛保护下,于200-400°C进行退火。此过程可消除电镀应力,再结晶使铜晶粒长大,显著提高铜层的导电性、延展性和与种子层的结合力。 - 表面平坦化:通过化学机械抛光(CMP)技术,去除表面的覆型铜层和种子层,使基板表面达到高度平整,为后续多层布线或元件贴装做好准备。 - 全面检验: - 形貌检测:使用光学显微镜、扫描电子显微镜(SEM)或激光共聚焦显微镜检查填充表面的平整度、是否存在缺陷。 - 结构分析:采用切片染色+显微镜观察或非破坏性的X射线检测,验证孔内填充是否致密、无空洞。 - 性能测试:使用四探针测试仪测量线路电阻,确保导电性能符合设计标准。

实现高良率的陶瓷板电镀填铜工艺,依赖于高性能的材料与精密的设备。

材料选择: - 陶瓷基板:氧化铝(Al₂O₃,96%或99%纯度)成本效益高,应用广泛;氮化铝(AlN)导热性能极佳(可达170-230 W/mK),适用于高功率密度器件。 - 电镀液:高纯度的硫酸铜和硫酸是基础,核心在于专用添加剂的选择与寿命管理。 - 金属靶材:高纯度(≥99.995%)的钛靶和铜靶是保证种子层质量的前提。

设备配置: - 清洗与表面处理线:全自动超声波清洗机、等离子清洗机等。 - 真空溅射系统:多腔室磁控溅射设备,具备高真空泵组和精确的工艺气体流量控制系统。 - 光刻车间:涂胶/显影轨道、接近式或投影式光刻机,需在黄光区或更高等级的洁净环境中运行。 - 精密电镀线:采用PP或PVC等耐腐蚀材质的电镀槽,配备高精度整流电源、温控系统、溶液循环过滤系统及自动化传送装置。水平电镀线对薄型基板和大尺寸面板更具优势。 - 检测与品控平台:包括膜厚仪、台阶仪、SEM、X-ray、飞针测试机等。

陶瓷板电镀填铜工艺是众多高端电子产品的赋能技术。

功率电子:在电动汽车的IGBT模块、光伏逆变器等场景中,采用AlN陶瓷基板并通过填铜工艺制作电路,能高效地将大功率芯片产生的热量导出,确保系统稳定运行。其热管理效能远优于传统PCB。

射频与微波通信:5G基站中的功率放大器(PA)、低噪声放大器(LNA)等射频模块,需要低损耗、高散热的基板。陶瓷基板(如氧化铝)上的填铜微带线能提供优异的高频特性。

航空航天与国防电子:卫星、雷达等系统对电子设备的可靠性、耐环境性(高低温、真空、辐射)要求极为严苛。陶瓷基板电镀填铜工艺制造的电路板能满足这些极端条件下的长期稳定工作需求。

高端封装:在芯片与封装基板(Substrate)的互连中,陶瓷中介层(Interposer)通过TSV(硅通孔)填铜技术,实现芯片间的高速、高密度三维互连,是高性能计算(HPC)和人工智能(AI)芯片的关键技术。

核心优势: - 卓越的导热性:铜与陶瓷的结合,为高功率器件提供了理想的热管理路径。 - 高密度互连能力:微孔填充技术允许更细的线宽线距和更多的I/O数量。 - 优异的可靠性与稳定性:铜与陶瓷的热膨胀系数匹配度较好,结合力强,抗热疲劳性能远优于有机基板。 - 高频性能优良:陶瓷介质损耗低,铜导体性能好,非常适合高频应用。

技术挑战与应对: - 工艺控制复杂性:电镀添加剂的消耗、溶液成分波动、温度不均等都会影响填充效果。 - 解决方案:建立严格的在线监测与自动补加系统(ACS),采用先进的脉冲电源,实施统计过程控制(SPC)方法。 - 高深宽比填充的均匀性:随着孔深径比的不断增加,确保孔底和孔口沉积速率一致是难点。 - 解决方案:研发新型添加剂配方,优化脉冲电镀参数(如占空比、频率),采用喷射式电镀等强化对流技术。 - 环保与可持续发展:电镀废液中含有重金属铜和有机添加剂,需合规处理。 - 解决方案:投资先进的废水处理与金属回收系统,积极研发和使用生物可降解性更好的环保型添加剂。

技术前沿:向亚微米级互连和3D集成方向发展。与硅通孔(TSV)、玻璃通孔(TGV)技术的结合将催生新一代异质集成封装架构。对填铜铜柱的微观结构控制(如纳米孪晶铜)将成为提升电迁移寿命的研究热点。

市场驱动:在AI、5G/6G、自动驾驶、物联网等产业的持续推动下,对高性能封装基板的需求将保持强劲增长,陶瓷基板及其填铜工艺的市场空间将进一步扩大。

材料创新:新型陶瓷复合材料(如活性金属钎焊陶瓷基板)、更低成本的金属化方案以及更环保的电镀化学品将是未来的研发重点。

陶瓷板电镀填铜工艺是现代高端电子制造,特别是高性能PCB与封装基板领域的核心技术之一。它通过精密的材料科学与电化学工程结合,成功解决了高密度互连与高效散热的关键难题。尽管在工艺控制、环保等方面存在持续挑战,但通过不断的技术创新和流程优化,其应用前景极为广阔。