在 5G 毫米波通信、雷达系统和高端服务器等高频领域,聚四氟乙烯(PTFE)凭借介电常数低至 2.0-2.5、介电损耗小于 0.001 的卓越性能,成为 PCB 基材的 “黄金选择”。然而,这种被称为 “塑料王” 的高性能材料,却因表面能极低(仅 18-20 dynes/cm)、热膨胀系数高(200ppm/℃以上)和机械强度低等特性,给加工制造带来诸多挑战。本文将系统拆解 PTFE PCB 的四大核心加工难点,结合实际案例提供可落地的工艺解决方案,为高频 PCB 生产提供技术参考。

PTFE 基材的钻孔质量直接影响后续镀铜可靠性,但材料本身的柔软性(断裂伸长率 200%-400%)和低导热性,使其成为 PCB 加工中 “最难驯服” 的环节之一。传统机械钻孔常出现孔壁撕裂、树脂残留和毛刺等缺陷,某批次纯 PTFE 板未优化工艺时,钻孔良率仅 68%,严重制约量产效率。

PTFE 在钻孔过程中会因刀具摩擦产生塑性流动而非脆性断裂,导致:

• 孔壁粗糙:传统高速钢钻头切削时,材料无法及时断裂,形成 0.5-1μm 的拉丝状毛边,影响镀铜层附着;

• 热量积累:PTFE 导热系数仅 0.25W/(m・K),约为 FR4 的 1/5,钻孔产生的热量无法快速扩散,导致局部温度超过 260℃,引发材料软化粘连;

• 排屑困难:软质材料易缠绕钻头,造成孔径偏差(最大可达 ±0.03mm),尤其在 0.2mm 以下微孔加工中更为明显。

某军工雷达 PCB 项目通过 “刀具设计 - 参数优化 - 辅助支撑” 三位一体方案,将钻孔良率从 68% 提升至 99.2%:

• 专用刀具选型:采用金刚石涂层钻头(硬度 HV3000 以上),刀刃角度优化为 130°(传统 FR4 钻头为 118°),减少切削阻力;钻头表面实施超润滑涂层处理,摩擦系数降低 60% 以上,有效防止材料粘连;

• 参数精准控制:将主轴转速降至 30-50m/min,进给率控制在 3m/min 以内,每钻 500 孔更换一次钻头,避免因刀具磨损导致的孔壁质量下降。对比测试显示,优化参数后孔壁粗糙度从 Ra1.2μm 降至 Ra0.4μm;

• 辅助支撑系统:采用 0.15mm 铝质盖板 + 刚性支撑板的 “三明治” 结构,钻孔时通过真空吸附将基材平整度控制在 0.1mm/m 以内,减少因材料翘曲导致的孔径偏差。某案例中,该方案使 0.2mm 微孔的孔径精度从 ±0.03mm 提升至 ±0.01mm;

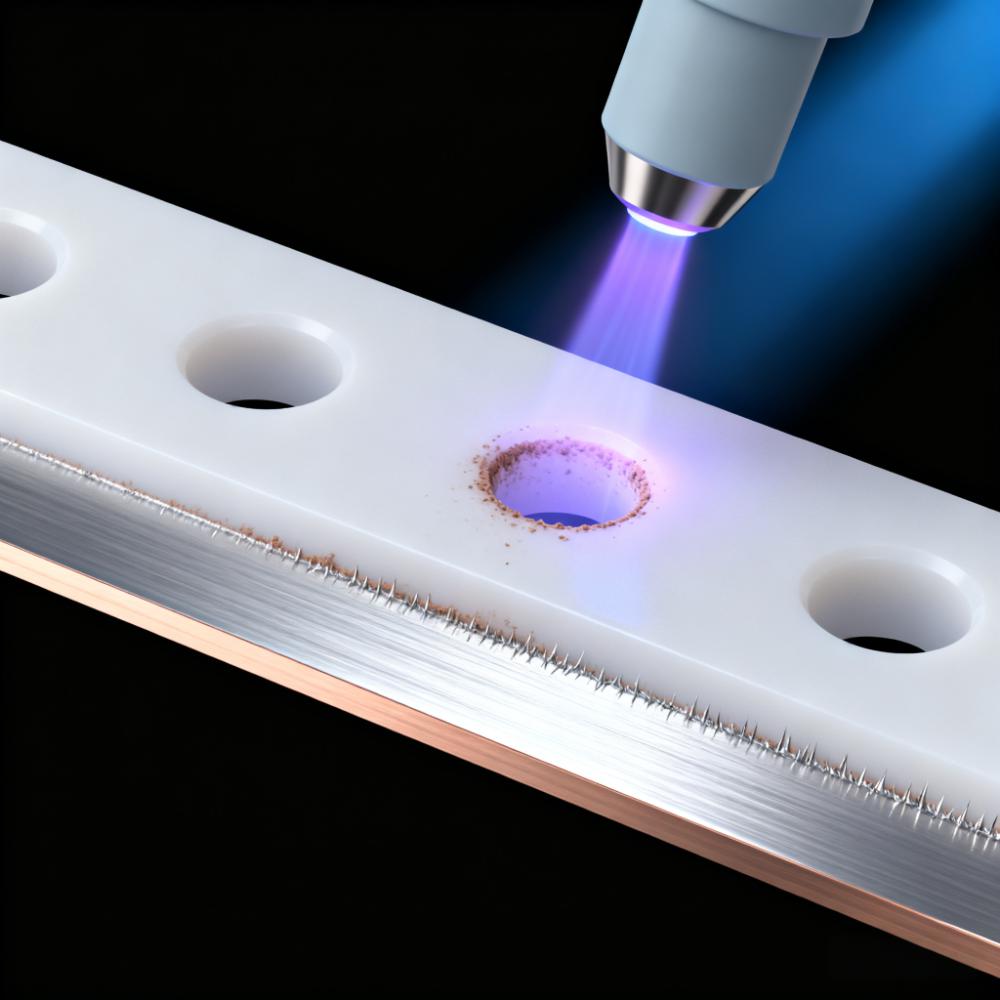

• 激光钻孔补充:对于直径≤0.1mm 的微孔,采用 UV 激光钻孔技术,通过 1064nm 波长的脉冲激光实现 “冷切削”,避免机械钻孔的塑性变形。某 5G 基站 PCB 的毫米波天线孔加工中,激光方案使孔壁垂直度提升至 95% 以上。

PTFE 表面的化学惰性使其与铜箔的结合成为加工最大痛点。未经处理的 PTFE 表面与铜的剥离强度通常低于 0.5N/mm,远低于行业 1.5N/mm 的标准要求。解决这一难题需要从表面活化机理出发,选择适配的处理工艺。

PTFE 分子链由稳定的 C-F 键构成,表面缺乏极性基团,导致:

• 润湿性极差:水接触角高达 110° 以上,无法形成有效化学键;

• 镀层易脱落:传统沉铜工艺在 PTFE 表面难以形成连续的金属层,镀铜后经热冲击测试(260℃×10 秒)易出现鼓泡现象;

• 处理时效性短:即使表面活化后,极性基团会在空气中逐渐复原,需在 48 小时内完成镀铜工序。

工业实践中形成了多种表面处理技术路线,需根据产品需求选择:

• 钠萘溶液蚀刻:将 PTFE 基材浸入 10%-15% 的钠萘四氢呋喃溶液 1-5 分钟,通过化学反应去除表面氟原子,形成含羟基(-OH)、羰基(-C=O)的碳化层,使表面能提升至 70 dynes/cm 以上。某医疗高频 PCB 采用该工艺后,铜箔剥离强度达到 1.8N/mm,但需严格控制蚀刻时间 —— 超过 8 分钟会导致基材脆化;

• 等离子体活化:在真空环境下通入 H₂/N₂混合气体,通过射频能量产生的等离子体断裂表面 C-F 键,引入极性基团。该工艺环保且适合复杂形状处理,但效果时效性短(2-4 周),需配合后续快速镀铜。某航天项目采用 “等离子 + 物理气相沉积” 复合工艺,先通过等离子处理增加表面粗糙度,再蒸镀镍过渡层,使剥离强度稳定在 2.0N/mm 以上;

• 机械 - 化学联合处理:对含玻璃纤维增强的 PTFE 基材,先通过喷砂形成微观凹坑(粗糙度 Ra0.8-1.2μm),再用弱碱性溶液去除表面杂质。某车载雷达 PCB 采用此方案后,镀层热循环可靠性(-55℃~125℃)从 500 次提升至 1500 次。

PTFE 的高热膨胀系数(CTE)与铜箔(17ppm/℃)的巨大差异,在多层板层压过程中易产生内应力,导致分层、翘曲等缺陷。某 4 层 PTFE PCB 未优化层压工艺时,板件翘曲度达 1.5%,远超客户 0.5% 的要求。

层压过程中,PTFE 基材在 150℃以上会发生显著膨胀,而铜箔膨胀量极小,这种差异导致:

• 层间分离:在 200℃层压温度下,100mm×100mm 的 PTFE 板与铜箔的尺寸差可达 0.2mm,超过粘结强度极限;

• 板件翘曲:冷却阶段的非均匀收缩使板件产生弓形变形,影响后续元件贴装精度;

• 介质性能下降:过度应力会破坏 PTFE 的分子链结构,导致介电常数波动超过 ±0.1。

某 5G 基站 PCB 通过综合方案将层压良率从 72% 提升至 96%:

• 复合基材设计:采用 30% 陶瓷填料(如 Al₂O₃)改性的 PTFE,将 CTE 降至 80ppm/℃以下,同时保持介电常数≤2.65;

• 分步预热曲线:层压前实施三段式预热(90℃×30min→150℃×20min→200℃×10min),释放基材内部应力;层压升温速率控制在 2℃/min,避免温度骤变引发的应力集中;

• 低压梯度加压:采用 100→150→200psi 的阶梯式加压方式,在材料软化阶段(327℃左右)保持压力稳定,确保层间结合紧密;

• 刚性工装固定:在层压模具中设置定位销,控制板件收缩方向,使翘曲度控制在 0.3% 以内。某项目数据显示,该方案使多层板层间剥离强度稳定在 1.8N/mm 以上。

PTFE 的化学惰性使其对传统蚀刻液具有极强抗性,加上材料本身的柔性特性,精确控制图形尺寸成为加工难点。某批次 PTFE PCB 采用常规蚀刻工艺时,线宽偏差达 ±0.03mm,无法满足高频信号传输的阻抗要求。

• 蚀刻速率不均:PTFE 对氯化铁、硫酸铜等蚀刻液的反应速率仅为 FR4 的 1/3,导致图形边缘出现 “锯齿状” 缺陷;

• 掩膜附着力差:低表面能使光刻胶与基材结合力弱,蚀刻过程中易出现 “渗镀” 现象;

• 材料变形影响:蚀刻液的温度(通常 50-60℃)会导致 PTFE 轻微膨胀,造成图形定位偏差。

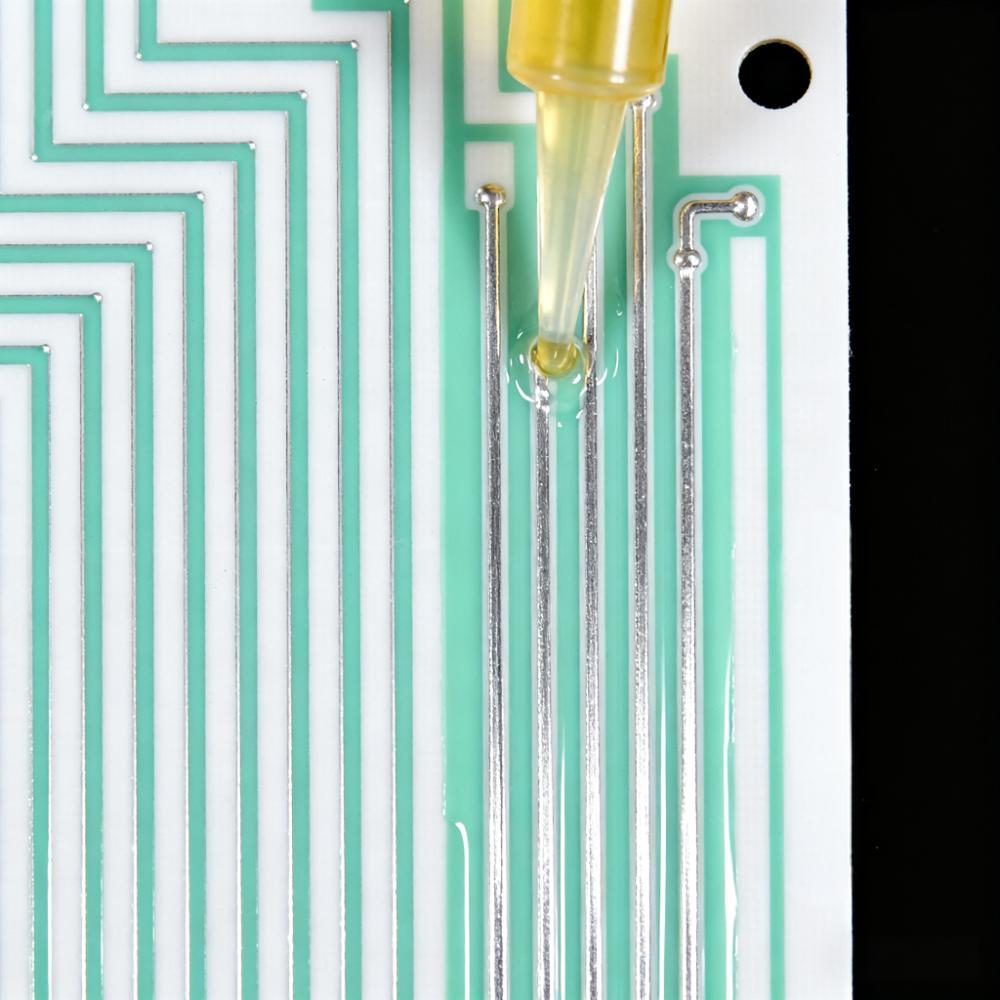

某高频通信 PCB 通过工艺创新将线宽精度控制在 ±0.01mm:

• 高效蚀刻液配方:在传统氯化铁溶液中添加 2% 氢氟酸和 0.5% 表面活性剂,通过氟离子破坏 PTFE 表面的 C-F 键,蚀刻速率提升 40%,且蚀刻因子从 2.5 提升至 4.0;

• 高精度掩膜工艺:采用光敏性干膜(厚度 35μm)替代液体光刻胶,通过真空贴膜(压力 0.4MPa)确保掩膜与基材紧密贴合,边缘清晰度提升 60%;

• 分步蚀刻策略:实施 “浅蚀→检测→深蚀” 三步法,第一次蚀刻完成 50% 深度后进行 AOI 检测,修正偏差后再完成剩余蚀刻,图形偏差从 ±0.03mm 降至 ±0.008mm;

• 温控蚀刻环境:将蚀刻液温度波动控制在 ±1℃,同时采用喷淋压力渐变(1.5→2.0bar)方式,避免局部过度蚀刻。

PTFE PCB 加工工艺的有效性,最终需要通过实际应用场景验证。在某毫米波雷达项目中,采用本文所述工艺方案后,产品性能得到显著提升:

• 信号传输损耗:在 28GHz 频段下,信号插损从优化前的 0.8dB/cm 降至 0.3dB/cm,满足雷达远距离探测需求;

• 环境可靠性:经 - 40℃~125℃冷热循环 1000 次后,PCB 无分层现象,镀层附着力保持在 1.5N/mm 以上;

• 量产一致性:某批次 500 块 PTFE PCB 的关键尺寸 CPK 值从 1.2 提升至 1.6,良率稳定在 95% 以上。

PTFE PCB 的加工难点本质是材料卓越性能与制造工艺之间的矛盾,解决之道在于通过 “材料特性 - 工艺参数 - 检测标准” 的精准匹配。从金刚石涂层钻头的定制化切削,到钠萘处理与等离子活化的组合工艺,再到陶瓷填料改性与分步层压的应力控制,每一项突破都需要深厚的材料认知和工艺积累。

作为专注高频 PCB 制造的企业,我们提供从基材选型到成品测试的全流程技术支持,如果您正面临 PTFE PCB 的加工难题,或需要高频 PCB 的可行性评估,欢迎联系(IPCB)爱彼电路技术团队,共同攻克 “塑料王” 的加工瓶颈,为高频通信设备提供可靠的硬件支撑。