一、行业需求:从散热困境看石墨烯基板的工艺价值

当前电子设备向高集成、高功率发展,PCB基板热管理需求急剧提升。根据 IPC-4101E 标准,高端功率器件对基板热导率要求需达 1.5W/m・K 以上,而传统 FR-4 基板热导率仅 0.2-0.3W/m・K,已无法满足 5G 基站、新能源汽车控制器等场景需求。石墨烯凭借 5300W/m・K 的理论热导率,成为增强 PCB 散热性能的核心材料,但从实验室样品到量产产品,加工环节的技术壁垒始终制约行业落地 —— 据行业调研数据,石墨烯增强 PCB 基板的量产良率普遍低于 80%,远低于传统 PCB 基板 95% 以上的良率水平,核心问题集中在材料处理、复合成型与后加工三大环节。

在基板加工的预处理车间,石墨烯的分散均匀性直接决定后续产品性能。但石墨烯的材料特性使其面临天然难题:一方面,石墨烯片层间存在强范德华力,在环氧树脂、聚酰亚胺等基材中易形成团聚体 —— 当团聚颗粒直径超过 3μm 时,根据热传导理论,会导致复合基板热导率下降 35% 以上,且团聚区域易成为应力集中点,降低基板机械强度;另一方面,为改善分散性需进行表面改性,常用的硅烷偶联剂(如 KH-550、KH-560)若用量过高(超过石墨烯质量的 5%),会在石墨烯表面形成绝缘涂层,反而削弱其导热性能,而用量不足则无法有效打破团聚,行业内通常需在 “分散效果” 与 “导热保留率” 间寻找平衡,这对预处理工艺参数控制提出极高要求。

此外,石墨烯的纯度也会影响加工稳定性。若原料中含有 1% 以上的杂质(如未剥离的石墨颗粒、金属催化剂残留),在后续热压过程中易形成局部高温点,导致基材碳化,据 IPC-TM-650 标准测试,此类缺陷会使基板击穿电压降低 20% 以上,不符合高端电子设备的可靠性要求。

复合成型是将石墨烯与基材结合为基板的关键环节,目前主流工艺为真空热压,但车间操作中常面临两大难题:

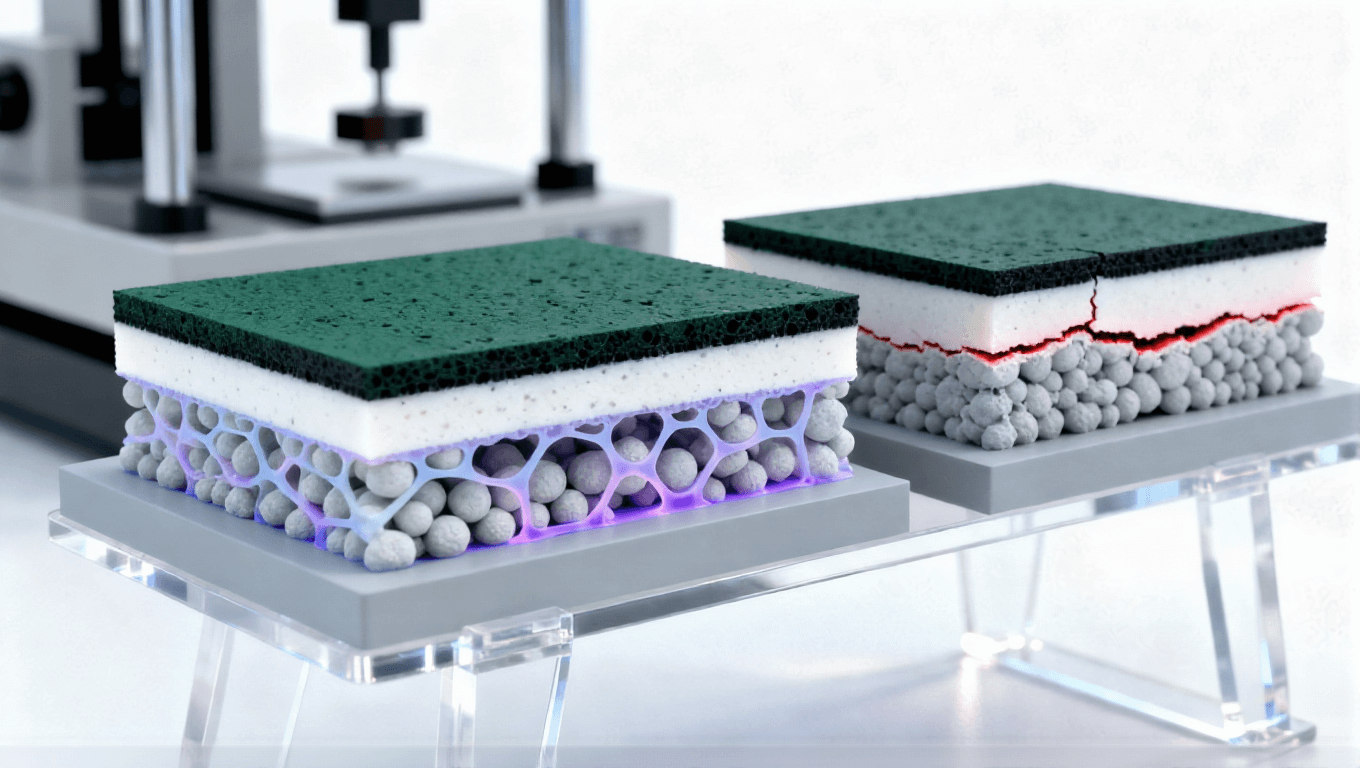

1. 界面结合力不足:石墨烯表面化学惰性强,与基材的界面结合以物理吸附为主,缺乏化学键连接。根据高温高湿可靠性测试(85℃/85% RH,1000 小时),未处理的石墨烯 - 基材界面在测试后易出现剥离现象,剥离强度普遍低于 0.8kN/m,远低于 IPC-6012E 标准中 1.2kN/m 的要求,这会导致基板在长期使用中出现热阻上升、线路脱落等问题。

2. 热压参数难以匹配:真空热压需精准控制温度、压力与时间三大参数,而这些参数与石墨烯、基材的特性存在耦合矛盾。以环氧树脂基材为例,若热压温度低于 180℃,基材固化不充分,基板硬度不足;温度超过 220℃,石墨烯易发生氧化(石墨烯氧化起始温度约 200℃),导致热导率骤降;压力方面,压力不足会使界面空隙率超过 5%,增加热阻;压力超过 15MPa,又会导致石墨烯片层断裂,破坏导热通路。行业内通常需将温度控制在 190-210℃、压力控制在 12-14MPa、保温时间控制在 60-90 分钟,且参数波动需控制在 ±5% 以内,这对热压设备的精度(如温度均匀性、压力稳定性)提出严苛要求,普通热压设备难以满足。

经过复合成型的基板需通过激光雕刻、钻孔、切割等后加工环节形成最终产品,但石墨烯的特性会导致后加工难度显著增加:

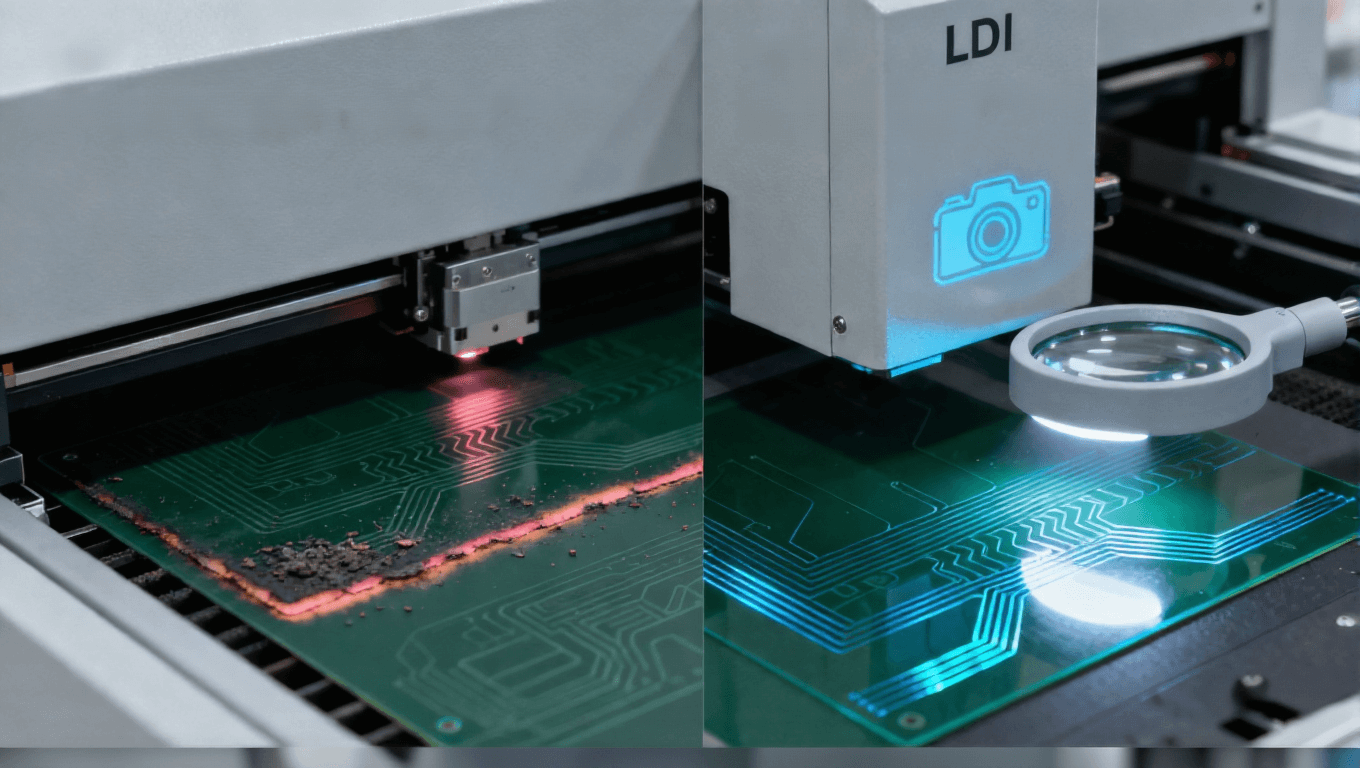

1. 激光雕刻的边缘缺陷:石墨烯薄膜厚度通常为 10-30μm,激光雕刻线路时,若能量控制不当(偏差超过 5%),易出现两种缺陷 —— 能量过低会导致石墨烯未完全刻透,形成线路短路;能量过高则会使基材碳化,产生残渣,影响线路绝缘性。根据介电常数测试(IPC-TM-650 2.5.5.1),碳化残渣会使基板介电常数波动超过 0.3,不符合高频信号传输对介电稳定性的要求。

2. 钻孔加工的分层风险:石墨烯增强基板存在明显的各向异性(面内热导率与垂直热导率比值可达 2:1 以上),导致钻孔时应力分布不均。当孔径小于 0.3mm(微型化设备常用孔径)时,钻孔过程中基板易出现分层现象,分层率普遍超过 15%,是传统 PCB基板的 3 倍以上。分层会破坏基板的结构完整性,导致水汽渗入,缩短产品使用寿命。

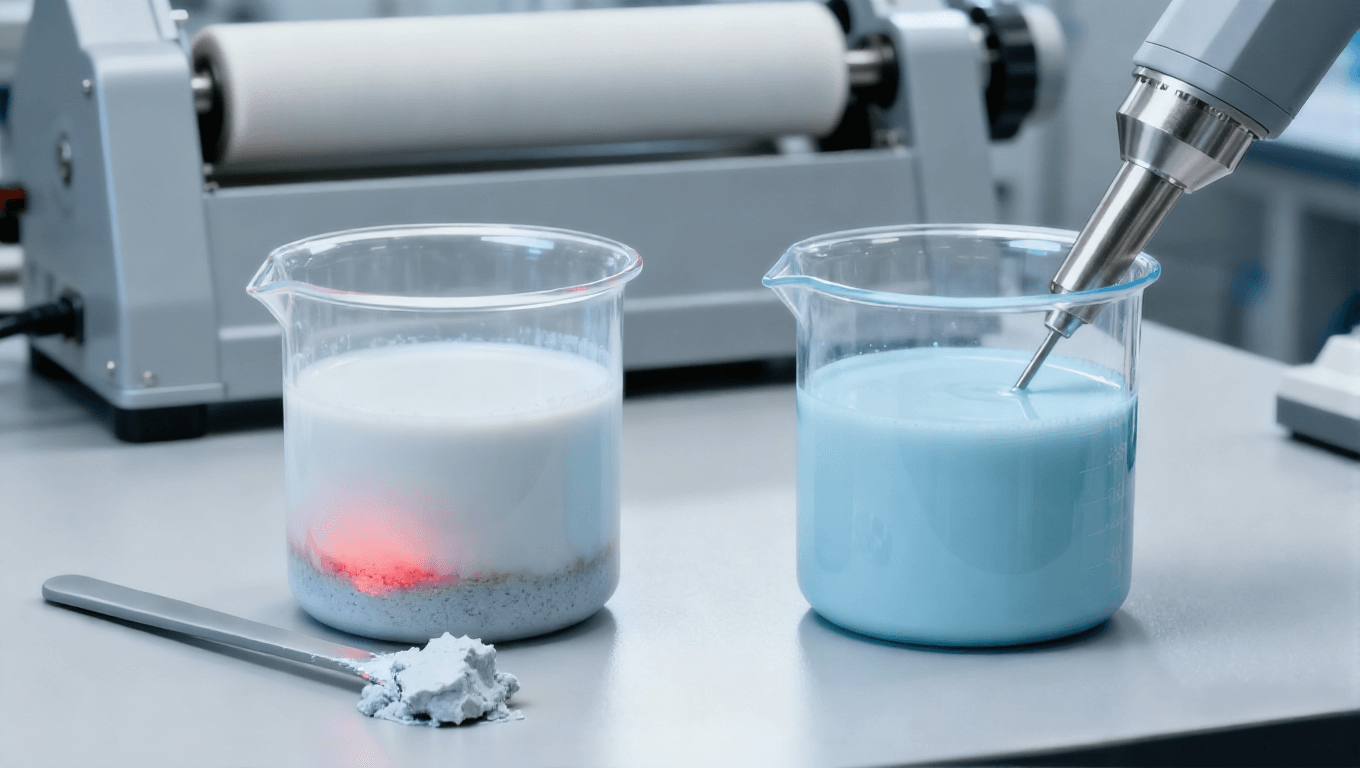

针对石墨烯分散难题,行业普遍采用 “液相剥离 - 超声分散 - 三辊研磨” 的多级分散工艺:首先通过 N - 甲基吡咯烷酮(NMP)液相剥离,将石墨原料剥离为单层率 80% 以上的石墨烯;随后采用 20-30kHz 的超声波分散,超声时间控制在 30-45 分钟,利用超声空化效应打破初始团聚;最后通过三辊研磨机(辊速比 1:3:9)进一步细化颗粒,使石墨烯粒径控制在 2μm 以下。该工艺可使石墨烯在基材中的分散均匀性提升 40% 以上,热导率保留率达 90%。

在表面改性方面,采用 “低用量偶联剂 + 等离子体辅助” 的组合方案:将硅烷偶联剂用量控制在石墨烯质量的 2-3%,同时利用氩气等离子体(功率 100-150W,处理时间 5-10 分钟)对石墨烯表面进行活化,引入羟基、羧基等活性基团,增强与基材的化学结合力。经该方案处理后,石墨烯 - 基材界面剥离强度可提升至 1.3kN/m 以上,满足 IPC 标准要求。

为解决界面结合问题,可在基材中添加 0.5-1% 的纳米级二氧化硅(SiO₂)颗粒,利用 SiO₂与石墨烯、基材的双重结合作用,形成 “石墨烯 - SiO₂- 基材” 的三维结合网络,增强界面稳定性。同时,采用 “梯度升温” 热压工艺:先在 120℃、5MPa 条件下预热 30 分钟,排除基材中的气泡;再以 5℃/min 的速率升温至 200℃,压力提升至 13MPa,保温 75 分钟;最后自然降温至 80℃以下脱模。该工艺可使基板界面空隙率降至 2% 以下,热导率提升至 2.0W/m・K 以上。

对于热压设备,需选用具备 PID 精密控温(温度波动 ±1℃)和伺服压力控制(压力波动 ±0.2MPa)的真空热压机组,并配备在线监测系统,实时采集温度、压力曲线,确保工艺参数稳定。

针对激光雕刻缺陷,采用 “AI 视觉引导 + 自适应能量调节” 技术:通过高清工业相机(分辨率 2000 万像素)实时采集雕刻区域图像,AI 算法识别石墨烯分布密度,自动调整激光功率(范围 5-15W)与雕刻速度(范围 10-30mm/s)—— 在石墨烯密集区域降低功率、提高速度,避免碳化;在稀疏区域提高功率、降低速度,确保刻透。该技术可使雕刻边缘残渣量减少 85%,介电常数波动控制在 ±0.1 以内。

对于钻孔分层问题,采用 “预钻引导孔 + 分步扩孔” 工艺:首先用直径 0.1mm 的钻头预钻引导孔,破坏基板的各向异性应力分布;再用直径 0.3mm 的钻头分步扩孔(每次扩孔 0.05mm,共 4 次),同时采用水溶性冷却润滑剂(导热系数≥0.5W/m・K)降低钻孔温度。该工艺可使微型孔(0.3mm 以下)分层率降至 5% 以下,满足微型化设备需求。

尽管工艺突破已解决部分难题,石墨烯增强 PCB基板的产业化仍需面对成本与良率的挑战。在成本控制方面,可采用 “局部增强” 方案 —— 仅在基板的高功率区域(如芯片贴合区)铺设石墨烯层,其他区域沿用传统基材,此举可使石墨烯用量减少 60% 以上,单块基板成本降低 50%。在良率提升方面,建立 “全流程质量管控体系”:原料端通过原子力显微镜(AFM)检测石墨烯片层厚度与纯度;工艺端通过在线监测系统实时监控热压、雕刻参数;成品端通过瞬态热反射法测试热导率、通过拉力试验机测试剥离强度,确保每批次产品合格率稳定在 90% 以上。

根据行业趋势,未来石墨烯增强 PCB 基板加工将向 “定向排列”“绿色工艺” 方向发展 —— 通过磁场诱导使石墨烯沿热流方向定向排列,进一步提升热导率;采用水基分散剂替代有机溶剂,减少环境污染。随着工艺成熟与成本下降,该产品在 5G、新能源、航空航天等领域的应用将逐步扩大,成为 PCB 行业升级的重要方向。