在现代电子工程领域,随着芯片功率密度持续攀升和设备尺寸不断缩小,高效散热已成为决定产品性能与可靠性的关键因素。在众多热管理方案中,散热通孔阵列凭借其卓越的热传导性能和灵活的设计特性,成为高密度 PCB 设计中的重要工艺手段。本文将从工艺角度深入解析散热通孔阵列的技术特点、制造工艺及行业应用。

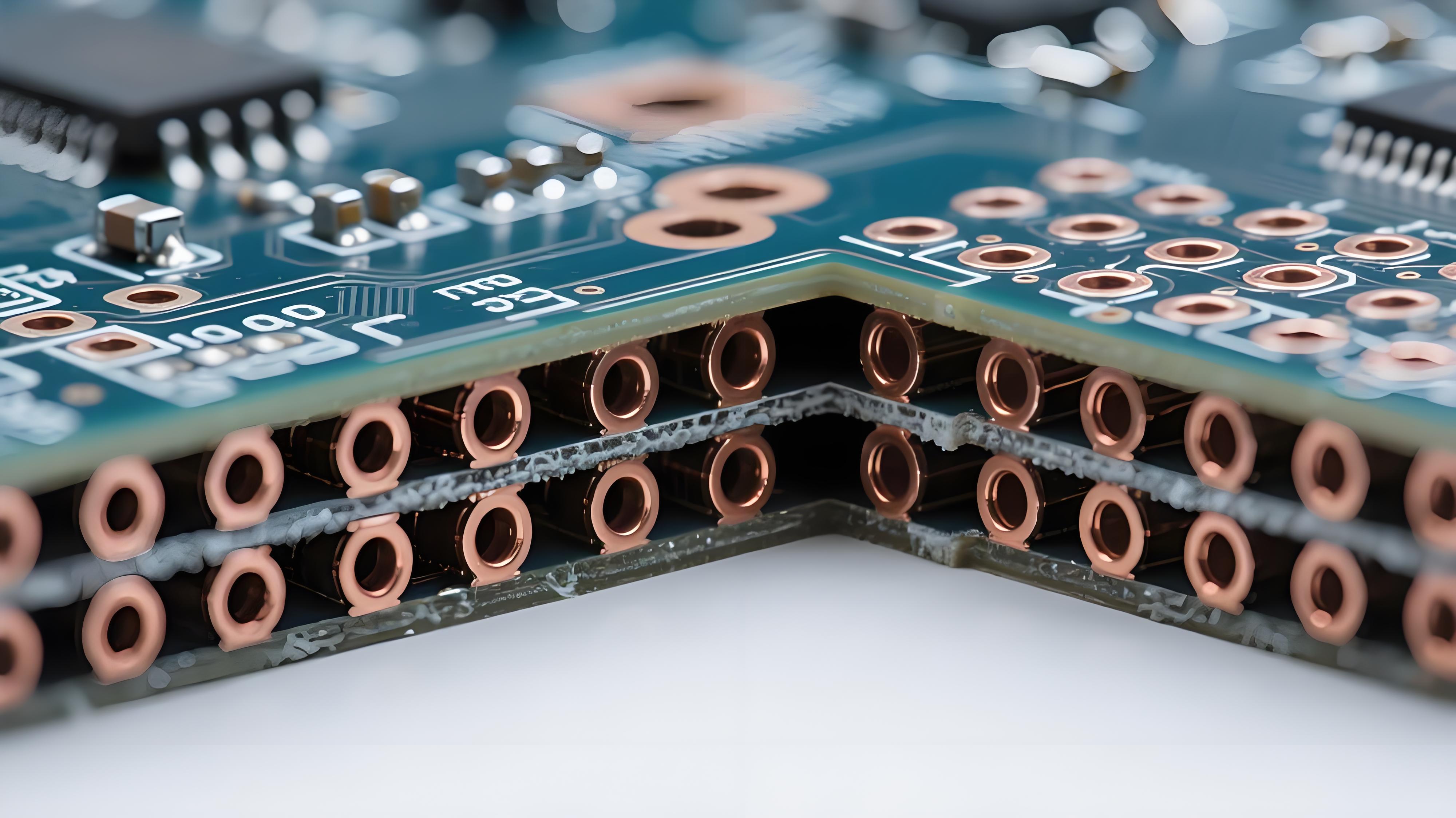

PCB散热通孔阵列显微切片横截面,展示内部铜填充结构

散热通孔阵列本质上是通过在 PCB 基板上制作一系列金属化过孔,形成从热源到散热区域的高效热传导路径。其热传导效率主要取决于三个关键因素:金属化材料的导热系数、通孔的结构设计以及阵列的整体布局。

在材料选择方面,目前主流采用纯铜作为填充材料,其导热系数高达 400 W/m・K。对于成本敏感的应用,也可选用铜环氧树脂复合材料,但其导热性能通常会降低 30%-40%。近年来,一些高端应用开始尝试使用银浆或金刚石复合材料,进一步提升了热传导效率。

通孔的结构设计包括孔径尺寸、深宽比和孔壁厚度等参数。通常,孔径控制在 0.1-0.3mm 范围内,深宽比不宜超过 8:1,以确保良好的电镀均匀性和填充完整性。孔壁铜厚一般要求达到 25-35μm,以保证足够的热传导截面。

散热通孔阵列的制造涉及多项精密工艺,主要包括钻孔、孔壁处理、电镀填充和表面平整化等环节。

1. 钻孔工艺:激光钻孔技术已成为高密度通孔阵列制作的首选工艺。紫外激光钻孔可实现 ±10μm 的定位精度,能够加工出直径 0.05mm 的微孔。相比机械钻孔,激光加工不仅精度更高,而且避免了基材撕裂和毛刺问题。

2. 孔壁处理工艺:孔壁预处理工艺对保证电镀质量至关重要。目前普遍采用等离子体清洗技术,可有效去除孔内残留物并活化孔壁,使后续的化学镀铜层具有更好的附着性。

3. 电镀填充工艺:电镀填充工艺是最关键的技术环节。采用脉冲电镀技术配合专用添加剂,可实现完美的 “超级填充” 效果,避免产生空洞或裂缝。先进的电镀设备能够实时监控镀液成分和电镀参数,确保每个通孔的填充质量一致。

4. 表面平整化处理:表面平整化处理采用化学机械抛光(CMP)技术,使填充后的通孔表面与基板保持平整,为后续的线路制作和元器件安装提供理想的基础。

热量通过通孔阵列从芯片传导至散热器的过程

为确保散热通孔阵列的性能稳定性,需要建立完善的质量控制体系和可靠性测试流程,具体如下:

• X 射线检测:通过 X 射线成像技术检查通孔内部填充完整性,排查是否存在空洞、气泡或填充不饱满等问题,确保每个通孔的填充密度符合设计要求。

• 热阻测试:使用专业热阻测试仪测量通孔阵列的实际导热性能,对比设计标准值,判断热传导路径是否通畅,及时发现热阻异常点。

• 显微切片分析:截取 PCB 样本制作显微切片,在高倍显微镜下观察通孔的孔壁厚度、镀层均匀性及与基板的结合状态,评估工艺细节是否达标。

• 热循环试验:将样品置于 - 55℃至 125℃的循环温度环境中,经历 1000 次循环后,检测通孔阵列的结构完整性和导热性能变化,验证其在温度剧烈波动下的稳定性。

• 高温高湿测试:在 85℃/85% RH 的恒温恒湿环境中放置 1000 小时,模拟潮湿高温的恶劣工况,评估通孔与基板的结合强度、镀层抗腐蚀能力是否满足长期使用需求。

• 机械振动测试:按照行业标准施加特定频率和振幅的机械振动,测试后检查通孔是否出现开裂、脱落等问题,确保其在运输或设备运行中的机械可靠性。

散热通孔阵列凭借其高效的散热能力,已在多个关键电子领域实现深度应用,以下为典型场景的创新实践案例:

1. 5G 通信设备领域:在 5G 基站 AAU(有源天线单元)模块中,功率放大器(PA)是主要热源。某设备制造商针对 PA 模块设计了直径 0.15mm 的铜填充通孔阵列,通过密集的热传导路径将 PA 产生的热量快速导出,最终使模块工作温度降低 18℃,系统故障率下降 40%,显著提升了基站的长期运行可靠性。

2. 新能源汽车领域:新能源汽车电机控制器的功率模块(含 IGBT 芯片)发热量大且空间紧凑,某车企采用大面积通孔阵列设计,将通孔阵列与液冷散热系统直接对接。通过优化通孔的布局密度和排列方式,使功率模块的热阻降低 25%,在相同散热空间下,电机控制器的功率密度提升 30%,满足了高功率驱动需求。

3. 可穿戴设备领域:智能手表等可穿戴设备对体积和重量要求严苛,某品牌在手表处理器区域采用高密度微孔阵列技术,通孔直径缩小至 0.08mm,在仅 0.5cm² 的区域内集成数百个通孔。该设计在有限空间内实现了高效散热,使处理器满负荷运行时的温度降低 12℃,设备性能提升 30%,同时保持了轻薄的外观设计,符合可穿戴设备的便携需求。

脉冲电镀工艺将铜溶液填入通孔内部的微观特写镜头

1. 孔径微细化:随着紫外激光钻孔技术的迭代,0.05mm 以下的超微孔加工精度逐步成熟,未来通孔阵列将向 “更小孔径、更高密度” 发展,以适应芯片封装微型化(如 Chiplet 技术)的需求,在有限 PCB 面积内构建更密集的热传导路径。

2. 材料多元化:除传统纯铜、铜环氧树脂外,纳米银膏(导热系数约 429 W/m・K)、石墨烯复合材料(导热系数超 500 W/m・K)等新型填充材料逐步进入产业化试验阶段。这些材料将进一步突破传统材料的导热极限,为超高功率芯片的散热提供新方案。

3. 工艺集成化:未来散热通孔阵列的制造将与 PCB 的线路制作、封装工艺更紧密结合,例如在通孔填充后直接实现元器件的 “通孔植球”,减少工艺环节、缩短生产周期,同时提升散热路径的集成度,降低界面热阻。

• 成本控制难题:高端填充材料(如纳米银膏、金刚石复合材料)的原材料成本较高,且超微孔加工的设备投入和工艺复杂度提升,导致高密度通孔阵列的制造成本比传统工艺高 20%-30%,如何在保证性能的同时降低成本,是行业普及的关键障碍。

• 加工效率瓶颈:超微孔(0.05mm 以下)的激光钻孔速度较慢,相比传统机械钻孔效率低 50% 以上,难以满足大规模量产的产能需求,需通过设备升级(如多光束激光钻孔机)提升加工效率。

• 超微孔填充一致性:孔径越小,电镀填充时的 “均一性控制” 难度越大,易出现部分通孔填充不饱满或空洞问题。目前尚无成熟的大规模量产解决方案,需通过优化镀液配方、调整脉冲电镀参数等方式突破技术瓶颈。

透明外壳5G基站AAU模块内部结构,突出显示PCB上的散热通孔阵列

散热通孔阵列绝非单纯的 PCB 制造工艺环节,而是串联起电子设备 “功率密度提升 - 热管理突破 - 产品可靠性保障” 的核心技术枢纽。从 5G 基站 AAU 模块的高温降维,到新能源汽车电机控制器的功率释放,再到可穿戴设备 “轻薄与性能” 的平衡,其技术成熟度直接决定了下游产业的创新边界,更是当前 Chiplet、3D IC 等先进封装技术落地的关键支撑 —— 若缺乏匹配的微型化、高密度通孔阵列工艺,即便芯片设计再先进,也会因散热瓶颈陷入 “性能锁死” 的困境。

对于行业参与者而言,突破这一技术的价值,需跳出 “单一工艺优化” 的局限:一方面,要聚焦量产场景下的 “精度与成本共生”—— 通过激光钻孔设备的多光束迭代、电镀液配方的国产化替代,在实现 0.05mm 以下超微孔稳定加工的同时,将高端通孔阵列的成本溢价控制在 15% 以内,打破 “高性能即高成本” 的行业误区;另一方面,需推动 “材料 - 工艺 - 应用” 的跨环节协同 —— 例如将石墨烯填充材料的研发与新能源汽车的高温工况需求绑定,让材料创新直接对接终端场景痛点,避免技术与应用脱节。

长远来看,随着电子产业向 “算力密度更高、能效要求更严、形态更趋多元” 的方向演进,散热通孔阵列的技术边界还将持续拓展:它既需要适配柔性电子的可弯曲特性,开发柔性基板上的通孔阵列工艺;也需融入 “绿色低碳” 制造理念,通过电镀工艺的能耗优化、填充材料的可回收设计,降低全生命周期的环境影响。可以说,散热通孔阵列的技术迭代速度,将直接影响电子产业从 “追求性能” 向 “性能、可靠性、绿色化协同发展” 的转型效率,成为未来高端电子制造竞争力的重要标志。了解更多详情欢迎联系IPCB(爱彼电路)技术团队