静电是 PCB 制造中最隐蔽的 “隐形杀手”—— 一块合格的电路板可能在仓储时因包装摩擦带电报废,也可能在测试时因探针带电击穿芯片。据行业统计,静电导致的 PCB 失效占比高达 23%,其中 80% 的损伤在出厂前难以检测,最终引发终端产品批量召回。本文跳出传统案例分析框架,从设计、存储、运输、测试四大环节拆解静电危害的 “潜伏路径”,提供适配消费电子、工业控制、航空航天等场景的落地防护方案。

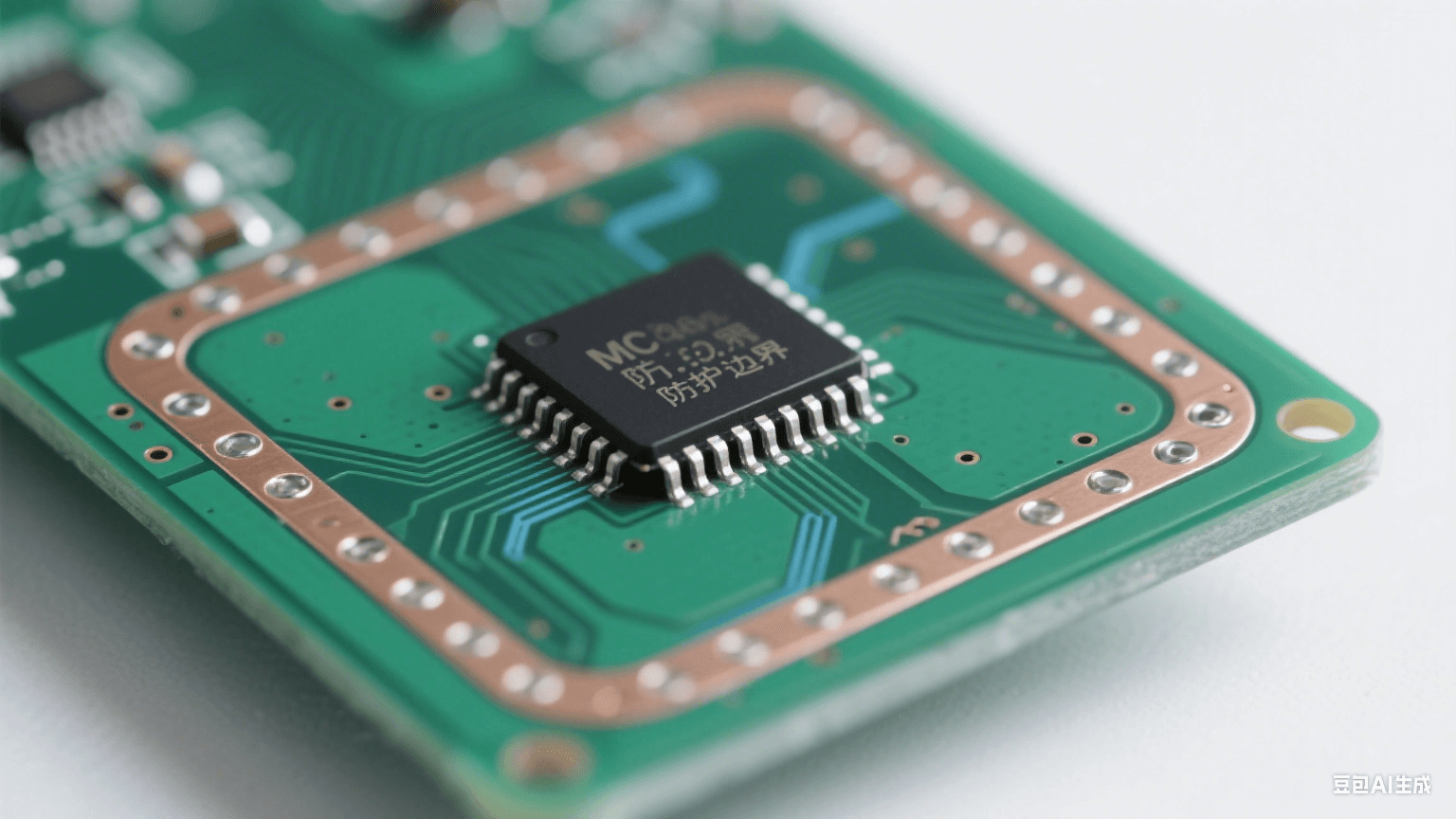

多数工程师只关注 PCB 的电气性能,却忽视了静电防护的 “先天设计缺陷”。某智能手表主板在 ESD 测试中,3kV 接触放电就导致触控失灵,根源是触控芯片与接地焊盘的间距仅 0.15mm—— 静电放电时,这一间隙形成 “尖端放电通道”,瞬间电压击穿芯片氧化层。

设计阶段的三大防护准则:

• 间距公式:敏感器件(如 MCU、射频芯片)的引脚与相邻铜皮间距需满足 “1kV 电压对应 0.2mm 间距”,例如承受 8kV 静电的区域,间距至少 1.6mm(远超普通 PCB 的 0.3mm 标准);

• 防护层设计:在 PCB 边缘预留 5mm 宽的 “静电防护环”,采用裸铜材质并多点接地(每 2cm 一个接地过孔),形成 “静电第一道防线”;

• 接地网络优化:模拟静电泄放路径,确保从敏感器件到接地平面的阻抗≤1Ω,避免 “绕路” 导致静电能量积聚。某工业 PLC 板通过优化接地路径,静电耐受等级从 ±4kV 提升至 ±8kV。

PCB 在仓储中因静电损坏的案例常被忽视。某手机代工厂曾发现,存储在普通 PE 袋中的 PCB,72 小时后表面静电电压达 1.5kV,贴片时导致 0402 电容批量虚焊 ——PE 材料的体积电阻率高达 10¹⁴Ω・cm,摩擦后极易积累静电,成为 “移动电荷库”。

静电防护包装的核心标准:

• 材料选择:优先使用表面电阻 10⁶-10⁹Ω・cm 的防静电屏蔽袋(如镀铝复合膜材质),其法拉第笼效应可将内部静电电压控制在 50V 以内;

• 堆叠规范:PCB 堆叠高度不超过 30cm,层间垫入防静电珍珠棉(厚度≥2mm),避免摩擦起电;

• 仓储环境:货架需铺设 0.5mm 厚防静电橡胶垫(表面电阻≤10⁸Ω),并通过 6mm² 接地线连接至厂房接地网,每日班前用阻抗仪检测接地电阻(需≤4Ω)。

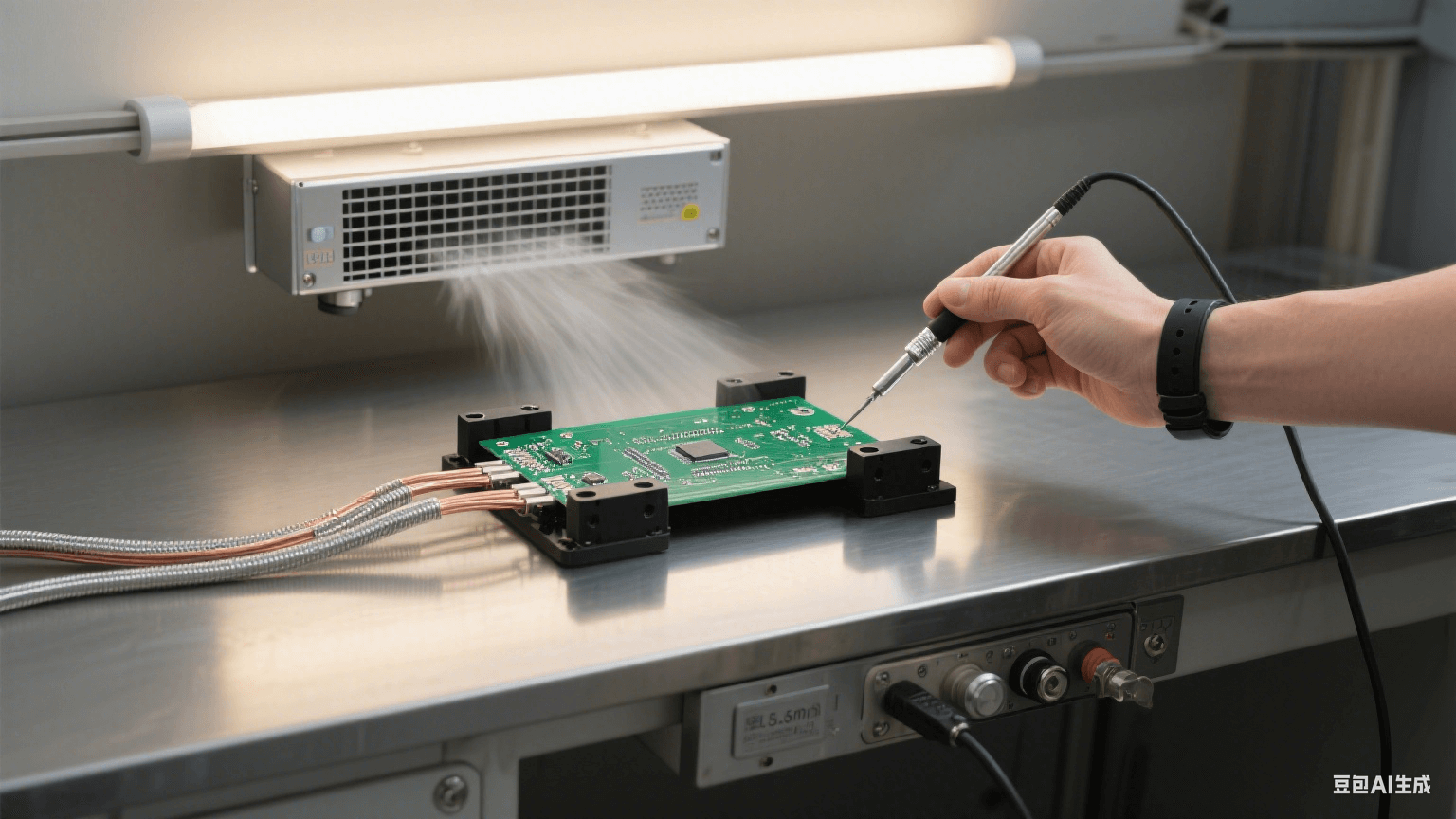

测试环节的静电危害常被归咎于设备故障,实则与操作细节密切相关。某汽车雷达 PCB 在终测时,连续 12 块出现射频芯片失效,排查发现测试探针的接地线缆存在氧化 —— 阻抗从 0.5Ω 升至 8Ω,导致探针带电 300V,接触瞬间击穿芯片的 ESD 保护二极管。

测试环节的防护要点:

• 设备接地强化:测试台金属台面需通过 “双路径接地”(独立接地线 + 桌面导电胶),确保接地电阻≤1Ω;探针、夹具的接地线选用多股铜缆(截面积≥2.5mm²),每周用毫欧表检测阻抗变化;

• 离子中和时效:在测试区域部署高频离子风机(风量≥80CFM),确保测试点周围 30cm 内静电消散时间≤1.5 秒(按 ANSI/ESD STM97.2 标准);

• 人员操作规范:测试人员需佩戴防静电手环(阻抗 10⁶-10⁸Ω),并与测试台通过导线连接,避免人体带电接触 PCB—— 某实验室数据显示,未戴手环时人体静电可高达 3kV,足以击穿多数 CMOS 芯片。

在南方梅雨季,多数工厂认为 “高湿度无需防静电”,实则陷入误区。某无人机 PCB 在湿度 65% 的车间组装时,出现陀螺仪漂移故障,分析发现:高湿度导致 PCB 表面形成导电水膜,静电通过水膜缓慢泄放,反而引发芯片内部 “微漏电”—— 这也是航空航天 PCB 必须在湿度 40%-50% 区间生产的核心原因。

特殊场景的适配方案:

• 湿度动态调控:在 SMT 产线安装温湿度联动系统,当湿度>60% 时自动启动除湿装置,配合防静电地板(表面电阻 10⁷Ω)避免 “水膜导电”;

• 涂层防护:对高频通信 PCB 采用防静电阻焊油墨(表面电阻 10⁹-10¹¹Ω),既不影响信号传输,又能缓慢释放静电电荷;

• 定期监测:使用静电场计(如 Simco FMX-003)每日检测关键工位,确保静电场强≤100V/m,远超普通工厂的 500V/m 标准。

静电防护的核心逻辑不是 “杜绝静电产生”,而是 “控制静电的释放路径与能量”。从设计时的间距规划到出货时的包装材料选择,每个环节的细节偏差都可能成为隐患。通过建立 “设计规范 - 环境管控 - 设备监测 - 人员培训” 的闭环体系,可将静电导致的 PCB 失效风险降低至 3% 以下。

作为深耕 PCB 制造的企业,我们提供从防静电设计评审到产线防护改造的全流程服务,如需了解更多欢迎联系IPCB(爱彼电路)技术团队