一、开篇:算力与通信双驱动,光模块PCB迎来产业升级窗口期

当AI大模型算力需求以指数级增长,当5G基站部署进入深度覆盖阶段,作为光模块核心承载部件的PCB(印制电路板)正面临前所未有的技术考验与市场机遇。某头部通信设备商射频工程师的困扰颇具代表性:28GHz毫米波信号在传统PCB上传输损耗陡增40%,128通道天线阵列的集成度直接导致板件热失效频发。这一痛点背后,是光模块向800G、1.6T乃至3.2T高速率迭代过程中,对PCB高频性能、集成密度与可靠性的极致要求。

行业数据印证了这一变革趋势:2025年全球光模块市场规模突破200亿美元,带动光模块PCB需求同比增长35%,其中AI相关需求占比已超60%,成为最大增长引擎。进入2026年,随着英伟达Blackwell架构放量、谷歌TPU技术突破及国内“东数西算”工程深化推进,光模块PCB行业正迎来技术迭代加速、市场格局重塑的关键期。本文将基于最新行业动态与技术突破,深度解析2026光模块PCB发展核心趋势,剖析产业变革中的挑战与机遇,为行业从业者提供参考。

二、行业痛点透视:光模块PCB技术升级背后的核心挑战

2.1 高频传输损耗难题制约速率提升

光模块传输速率从100G向800G、1.6T跨越,对PCB信号完整性提出严苛要求。在28GHz及以上毫米波频段,传统FR-4板材介电常数(Dk)波动大、介质损耗(Df)偏高,导致信号衰减急剧上升,难以满足高速传输需求。数据显示,当传输速率提升至1.6T时,传统PCB的信号损耗较100G场景增加3倍以上,直接影响光模块的传输距离与稳定性。如何通过材料创新与工艺优化降低高频损耗,成为行业普遍面临的核心难题。

2.2 高密度集成与热管理矛盾凸显

光模块小型化、轻薄化趋势推动PCB向高多层、细线路方向发展,8层及以上多层PCB应用比例已提升至60%,最小线宽/线距需达到25/25µm,最小BGA PAD尺寸仅0.3mm。高密度集成虽提升了空间利用率,却加剧了热管理压力——3.2T光模块功耗将超过40W,传统风冷已无法满足散热需求,若PCB散热设计不合理,将导致板件热失效频发,影响光模块使用寿命。

2.3 环保合规与成本控制双重压力

全球环保政策趋严对光模块PCB产业形成刚性约束。欧盟RoHS指令、REACH法规及国内《电子行业污染物排放标准》等,严格限制铅、汞、镉等有害物质使用,推动企业转向无铅、无卤环保材料。但环保材料的研发与应用推高了生产成本,2023年行业合规成本平均增加7%,中小厂商面临较大的成本压力。同时,上游铜箔、玻纤布等基材涨价进一步压缩利润空间,如何平衡环保合规与成本控制成为行业共性挑战。

2.4 技术迭代快与标准化滞后矛盾

光模块技术迭代周期缩短至3-6个月,PCB需同步适配从800G到1.6T、3.2T的速率升级,以及硅光、CPO等新技术的应用。但行业标准化进程相对滞后,不同厂商的光模块设计方案差异较大,导致PCB厂商需频繁调整生产工艺,增加了研发成本与交付周期风险。尤其是AI服务器专用PCB,因适配不同算力芯片架构,定制化需求占比超80%,进一步加剧了生产难度。

三、技术解析:光模块PCB核心技术突破与工艺演进

3.1 高频材料创新:低损耗基材成技术核心

高频高速传输需求推动PCB基材向低介电常数、低介质损耗方向升级。当前行业主流解决方案包括:采用陶瓷填充PTFE基材,其Dk=3.0±0.05、Df<0.002,在10GHz频段将信号传输损耗降至0.25dB/in,较传统FR-4降低45%;采用罗杰斯RO4350B(Dk=3.48)与FR-4的混压设计,实现性能与成本的平衡,可使5G基站天线插损降低15%。2026年,随着1.6T光模块放量,M7、M8、M9等更高性能材料的应用比例将显著提升,推动CCL(覆铜板)单价从几百元升至几千元。

3.2 精密制造工艺:阻抗控制与高密度集成突破

阻抗控制精度是保障高速信号传输的关键。行业领先企业采用LDI激光曝光机(线宽精度±0.076mm)和TDR实时校准技术,将阻抗公差控制在±3%,远优于行业平均±10%的水平,在77GHz毫米波雷达项目中,可使探测精度提升至±0.1°。针对高密度集成需求,POFV生产工艺、mSAP工艺得到广泛应用,实现最小线宽/线距25/25µm、最小孔径0.1mm的精密制造,满足10层4阶结构的光模块PCB需求。此外,光学锣机加工、激光烧盲槽等技术的应用,解决了邦定PAD毛刺、盲槽凹陷等行业痛点,提升了产品可靠性。

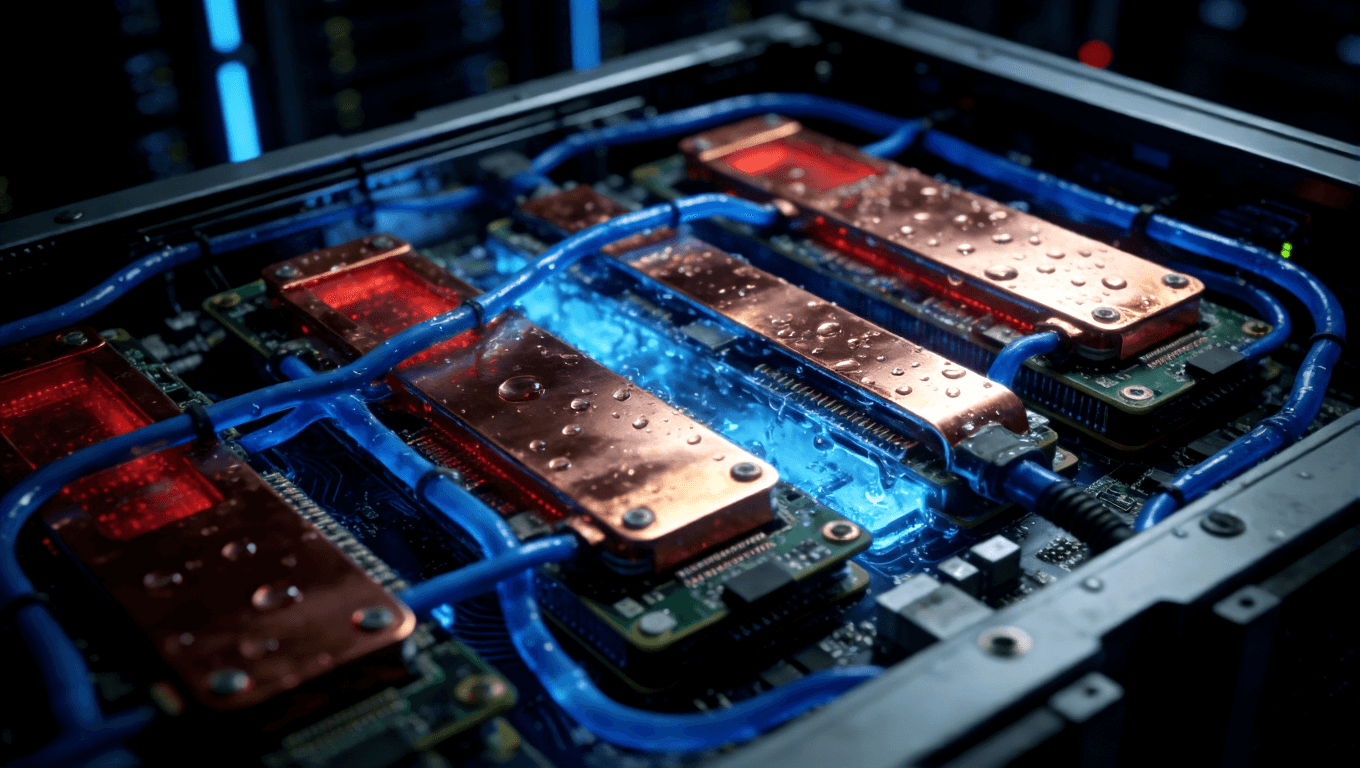

3.3 热管理工艺升级:适配高功耗场景需求

面对3.2T光模块的高功耗挑战,PCB热管理工艺正向多元方向发展。一方面,通过优化PCB叠层设计,增加散热铜箔面积,采用导热性能优异的基材,提升热量传导效率;另一方面,PCB与液冷系统协同设计成为趋势,冷板式、浸没式液冷方案与PCB散热结构深度融合,可将PUE(能源使用效率)降到1.1以下,满足AI服务器的散热需求。行业实践显示,采用热管理优化方案的PCB,可使光模块工作温度降低15-20℃,使用寿命延长30%以上。

四、2026光模块PCB核心发展趋势:技术、政策与市场三重驱动

4.1 技术趋势:高速化与硅光适配并行,1.6T成主流迭代方向

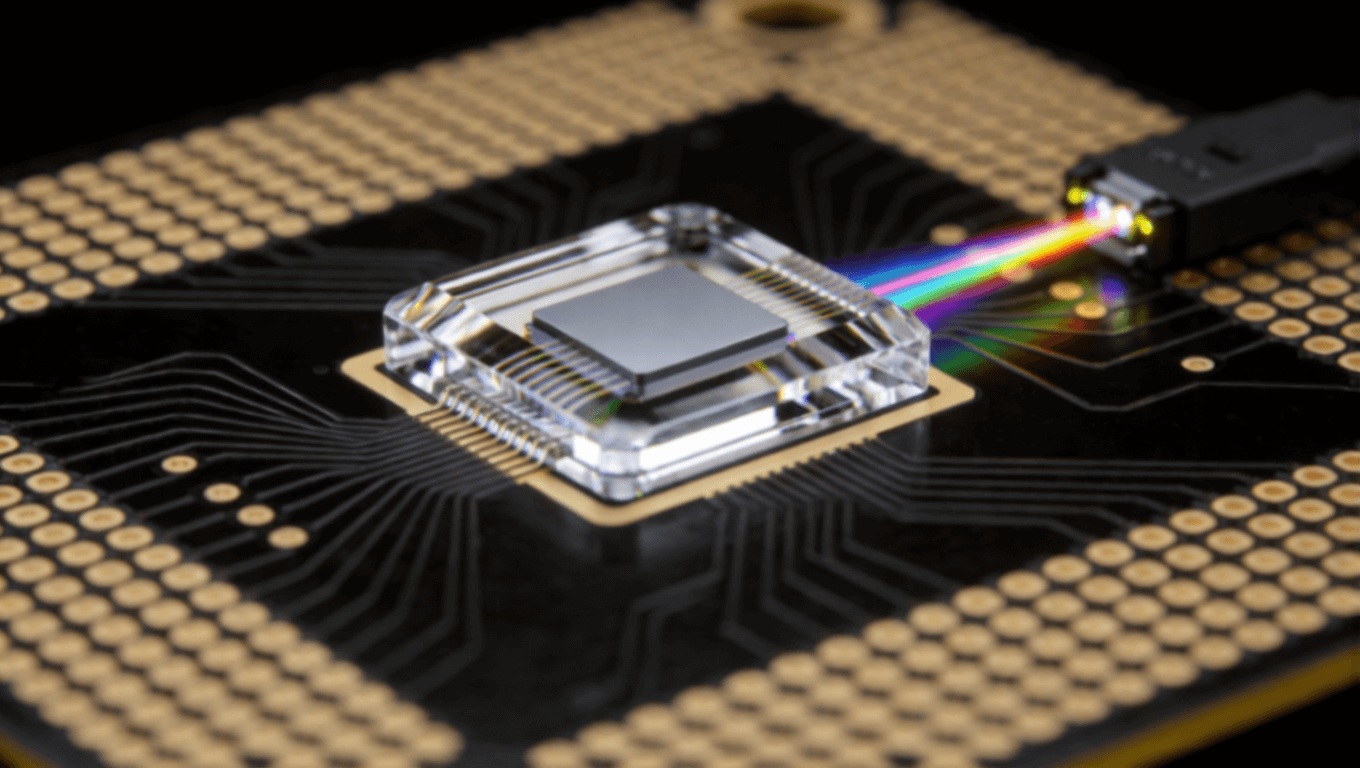

2026年光模块PCB将全面跟进光模块速率升级节奏,800G产品仍是需求主力(预计出货4000万只),1.6T产品将迎来爆发式增长,全年需求预计达860万只,未来逐步向3.2T演进。这一趋势推动PCB技术向三个方向突破:一是材料升级,M7、M8、M9等高端高速材料成为1.6T及以上产品的标配,要求Dk波动≤±0.2,Df≤0.002;二是工艺精进,阻抗公差需控制在±2%以内,线宽线距精度提升至±0.05mm;三是硅光适配,硅光模块的封装工艺要求PCB具备更高的平整度与互连精度,推动光电混合封装PCB技术成熟。

同时,CPO(共封装光学)技术商业化进程提速将重塑PCB需求形态。CPO技术将光模块与芯片封装在一起,要求PCB具备更紧凑的结构设计、更优的散热性能和更低的信号损耗,预计2026年CPO相关PCB需求将增长5倍以上,成为行业新的增长极。

4.2 政策趋势:环保约束强化与新基建双向驱动

环保政策将持续倒逼行业绿色转型。国内方面,浙江、广东已率先实施光模块PCB行业废水排放新标,推动全行业单位产值能耗下降12%,无卤素基板材料使用比例超过65%,废水回用率提升至85%。欧盟将进一步收紧RoHS指令对有害物质的限制,推动企业全面采用无铅焊料、低VOC助焊剂等环保材料,环保型制造工艺普及率预计将提升至85%以上。

新基建政策则为行业提供增长动力。国家“东数西算”工程预计到2030年将新增光模块PCB年采购量120万平米,对应市场规模26亿元;工信部《新型数据中心发展三年行动计划》明确要求2024年底前全面普及100G/400G高速光模块,直接推动PCB板材向M6/M7等级升级。此外,国家制造业转型升级基金35亿元光电子专项的投放,将带动社会资本超150亿元投入光模块PCB技术攻关,加速国产高端材料与设备的替代进程。

4.3 市场趋势:AI算力需求爆发,产业格局向头部集中

AI算力中心建设成为光模块PCB最大增长引擎。2026年全球AI服务器PCB市场规模预计达160亿美元,单柜PCB价值量高达17.1万美元,是普通服务器的3-4倍。北美云厂商Capex持续高增(2026年预计达6000亿美元),英伟达、谷歌、亚马逊等大厂的算力设备订单激增,带动双D PCB、高阶HDI、高多层板等高端PCB需求紧张,头部厂商稼动率普遍达95%以上。

市场格局呈现明显的头部集中趋势。环保合规成本上升、技术门槛提高加速落后产能出清,行业CR10已提升至65%。国内龙头企业凭借完整的产业链优势、技术积累和成本控制能力,在全球市场份额持续提升,目前光模块PCB国产占比超55%,其中高速产品国产替代率已突破75%。京津冀、长三角、珠三角三大产业集群形成差异化布局:北京聚焦硅光芯片设计,苏州深耕高速PCB制造,深圳强化光电混合封装测试,产业协同效应进一步提升行业竞争力。

4.4 区域趋势:全球产能向中国集中,细分领域差异化竞争

中国已成为全球光模块PCB产业核心制造基地,2026年国内市场规模预计突破3000亿元人民币,占全球55%以上份额。广东、江苏、江西等省份形成规模化产业集群,其中深圳凭借完善的光通信产业链配套,成为高速光模块PCB核心产区;苏州聚焦AI服务器专用PCB,重点服务北美算力客户;江西则依托成本优势,在中高端光模块PCB领域快速崛起。

国际竞争方面,国内企业已进入英伟达、谷歌、Meta等国际大厂供应链,企业通过海外扩产进一步抢占全球市场份额。同时,国产算力产业链崛起带动本土PCB需求,华为950产品等国产算力设备的超级节点互联技术突破,将推动生益、华正等材料厂商与PCB企业协同发展,形成自主可控的产业生态。

五、实战案例:光模块PCB技术升级的行业应用实践

5.1 案例一:1.6T光模块PCB技术突破,支撑AI算力中心建设

应用场景:某国内头部算力设备商需配套1.6T光模块研发,面临PCB高频损耗大、散热差、交付周期紧三大难题。其1.6T光模块工作频段达50GHz,要求PCB在该频段信号损耗≤0.3dB/in,同时需适配液冷散热系统。

解决方案:技术团队采用M8高端高速基材,通过混压工艺实现Dk波动≤±0.15、Df≤0.0018的性能指标;采用LDI激光曝光+TDR实时校准技术,将阻抗公差控制在±2.5%;优化叠层设计,增加散热铜箔厚度至120μm,并预留液冷接口安装位,实现PCB与液冷系统的无缝适配。同时,通过标准化流程优化,将研发打样周期压缩至6天,满足客户快速验证需求。

应用成效:该PCB产品成功通过1.6T光模块性能测试,信号传输稳定性提升30%,散热效率提升25%,助力客户光模块产品顺利量产并应用于大型智算中心。批量生产阶段,产品良率稳定在95%以上,满足算力中心对可靠性的严苛要求。

5.2 案例二:5G毫米波基站光模块PCB优化,提升覆盖能力

应用场景:某通信设备商的28GHz毫米波基站光模块,采用传统PCB时信号插损达2.5dB,导致基站覆盖半径仅1.2公里,无法满足运营商覆盖需求。需通过PCB技术优化降低插损,提升基站覆盖能力。

解决方案:采用陶瓷填充PTFE基材与FR-4混压结构,在高频信号传输区域使用PTFE基材降低损耗,其他区域使用FR-4控制成本;优化阻抗匹配设计,采用动态阻抗补偿技术,将阻抗偏差控制在±3%以内;通过优化线路布局,减少信号反射与串扰。

应用成效:优化后的PCB使光模块插损降低15%,基站覆盖半径扩大至1.5公里,提升25%;同时,混压设计使PCB成本较全PTFE方案降低40%,实现性能与成本的平衡。该方案已批量应用于5G毫米波基站建设,覆盖全国多个重点城市。

六、光模块PCB项目常见疑问解答

Q1:2026年选型光模块PCB,如何匹配不同速率需求的材料?

A1:需根据光模块速率等级精准匹配基材:100G及以下速率可选用M6等级改性FR-4基材,满足基本高频需求;200G-800G速率建议选用M7等级基材,Dk控制在3.2-3.6之间,Df≤0.003;1.6T及以上速率需选用M8/M9等级高端基材,确保Dk波动≤±0.2,Df≤0.002。同时,硅光模块需额外关注基材平整度,建议选择翘曲度≤0.5%的产品。

Q2:光模块PCB的环保合规重点关注哪些指标?如何确保符合全球标准?

A2:核心关注指标包括:铅、汞、镉等有害物质含量需符合RoHS指令限值;无卤材料需满足溴、氯含量分别≤900ppm,总含量≤1500ppm;废水排放需符合当地行业标准,COD、重金属等指标达标。确保合规的关键措施:选择通过RoHS、REACH认证的基材与辅料;建立全流程环保管控体系,对生产过程中的化学品使用、废水处理进行严格监测;委托第三方机构进行合规检测,获取权威认证证书。

Q3:高密度光模块PCB的生产难点有哪些?如何保障良率?

A3:核心难点包括细线路制作(线宽线距≤25/25µm)、微小孔径加工(≤0.1mm)、叠层对准精度控制(偏差≤10µm)。保障良率的措施:采用高精度LDI激光曝光机、CNC钻孔机等设备;建立关键工序SOP标准,对蚀刻、电镀等环节的参数进行实时监控;引入AOI自动光学检测设备,实现全流程缺陷检测;加强原材料管控,确保基材、铜箔等原材料的一致性。

Q4:AI服务器用光模块PCB与普通通信光模块PCB有何差异?

A4:主要差异体现在三方面:一是性能要求更高,AI服务器光模块速率多为800G及以上,对PCB高频损耗、阻抗控制精度要求更严苛;二是散热需求更强,需适配液冷系统,PCB需具备更高的导热性能和特殊的结构设计;三是定制化程度高,需根据不同算力芯片架构调整PCB布局,接口设计更复杂。此外,AI服务器对PCB的可靠性要求更高,需通过更长时间的高低温、振动等环境测试。

Q5:如何平衡光模块PCB的技术性能与成本控制?

A5:可采用差异化设计策略:核心信号区域使用高端高速基材,非核心区域使用普通基材,通过混压工艺平衡性能与成本;优先选择国产化材料与设备,降低采购成本;优化生产工艺,提高良率,减少废品损失;针对批量订单,通过规模化采购降低原材料单价。同时,提前与客户沟通需求,避免过度设计,在满足应用需求的前提下控制成本。

七、结尾:把握趋势,共筑光模块PCB产业高质量发展生态

2026年,光模块PCB行业正处于技术迭代与产业变革的关键十字路口,高速化、高密度集成、绿色环保三大趋势将主导产业发展方向,AI算力与5G通信的双轮驱动将持续释放市场需求。面对技术突破与环保合规的双重挑战,行业企业需聚焦材料创新、工艺精进与产业链协同,通过技术升级提升核心竞争力,通过绿色转型实现可持续发展。

对于行业从业者而言,精准把握技术趋势、选择适配的材料与工艺、搭建高效的供应链体系,是应对市场变化的核心能力。在国产替代加速与全球竞争加剧的背景下,产业链各环节需加强协同创新,共同攻克高端材料、精密设备等关键技术瓶颈,构建自主可控、高效协同的产业生态。

若您需要深入了解光模块PCB的技术选型、趋势解读或项目合作,可通过官方询盘邮箱sales@ipcb.cn获取专业支持,技术团队将基于行业实践经验,为您提供定制化的解决方案参考。