折叠屏手机铰链处的精准信号传导、车载激光雷达的极端环境适配、医用内窥镜的微型化信号集成——这些高端电子设备的创新突破,背后都离不开软硬结合板(Rigid-Flex PCB)的技术支撑。这款融合刚性基板稳定性与柔性电路适配性的核心部件,正从消费电子高端赛道向汽车、医疗、航天等多领域渗透,驱动电子互联从二维平面走向三维立体的全面革新。作为PCB行业增速领跑的细分赛道,其发展趋势不仅关乎技术工艺的迭代升级,更重塑着产业链的价值分配与市场格局。

一、技术迭代:从功能满足到性能极致,三大维度突破瓶颈

软硬结合板的技术演进始终围绕“空间适配、信号可靠、场景兼容”三大核心诉求,历经五十余年发展已迈入3.0时代,当前正朝着高密度、低损耗、长寿命的方向精准突破,关键技术升级呈现清晰脉络。

1. 材料体系革新:筑牢性能根基

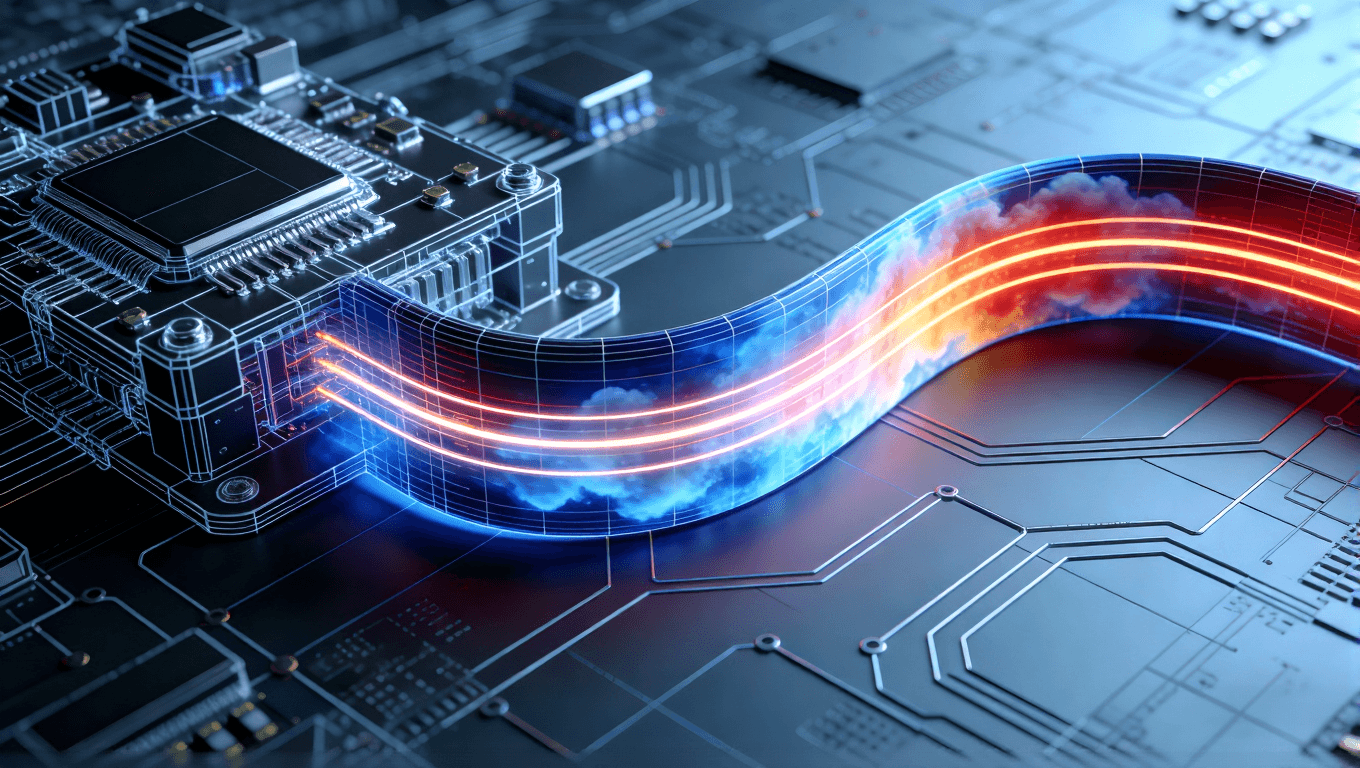

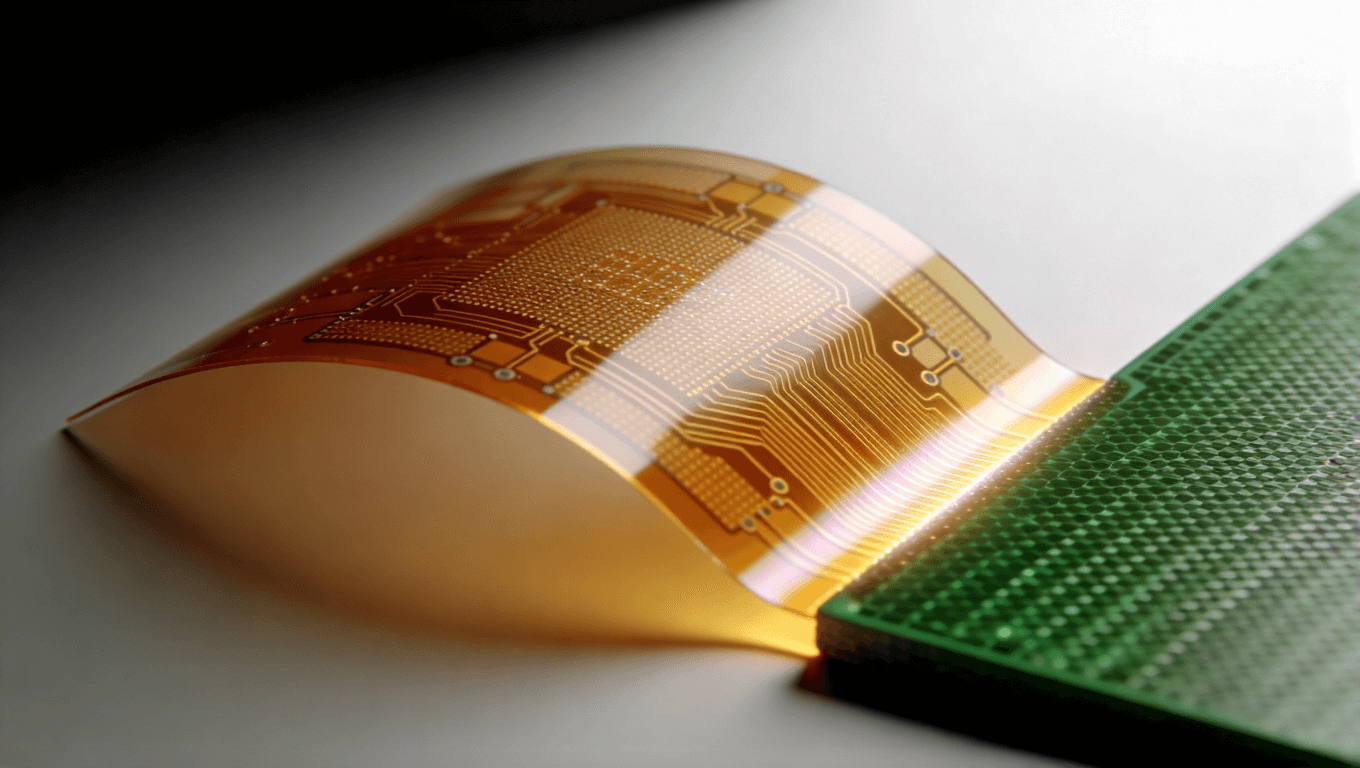

基材与粘接材料的升级是技术突破的核心抓手。柔性区方面,无胶PI(聚酰亚胺)基材逐步替代传统有胶PI,凭借应力降低30%、厚度缩减至0.1mm以下的优势,成为折叠屏、可穿戴设备的核心选择,部分高端产品已实现弯折寿命突破20万次、弯曲半径≤5mm的性能指标。刚性区则偏向高Tg FR-4基材(Tg≥170℃),搭配低损耗介电材料(Df≤0.008),满足5G毫米波、PCIe 5.0等高速信号传输需求,介电常数控制精度稳定在±0.05范围内。此外,纳米级粘接层技术的应用,将刚性与柔性区域的热膨胀系数差异缩小至0.5ppm/℃以内,大幅降低高温回流焊(峰值260℃)时的分层风险,不良率控制在1%以下。

2. 工艺精度升级:突破制造极限

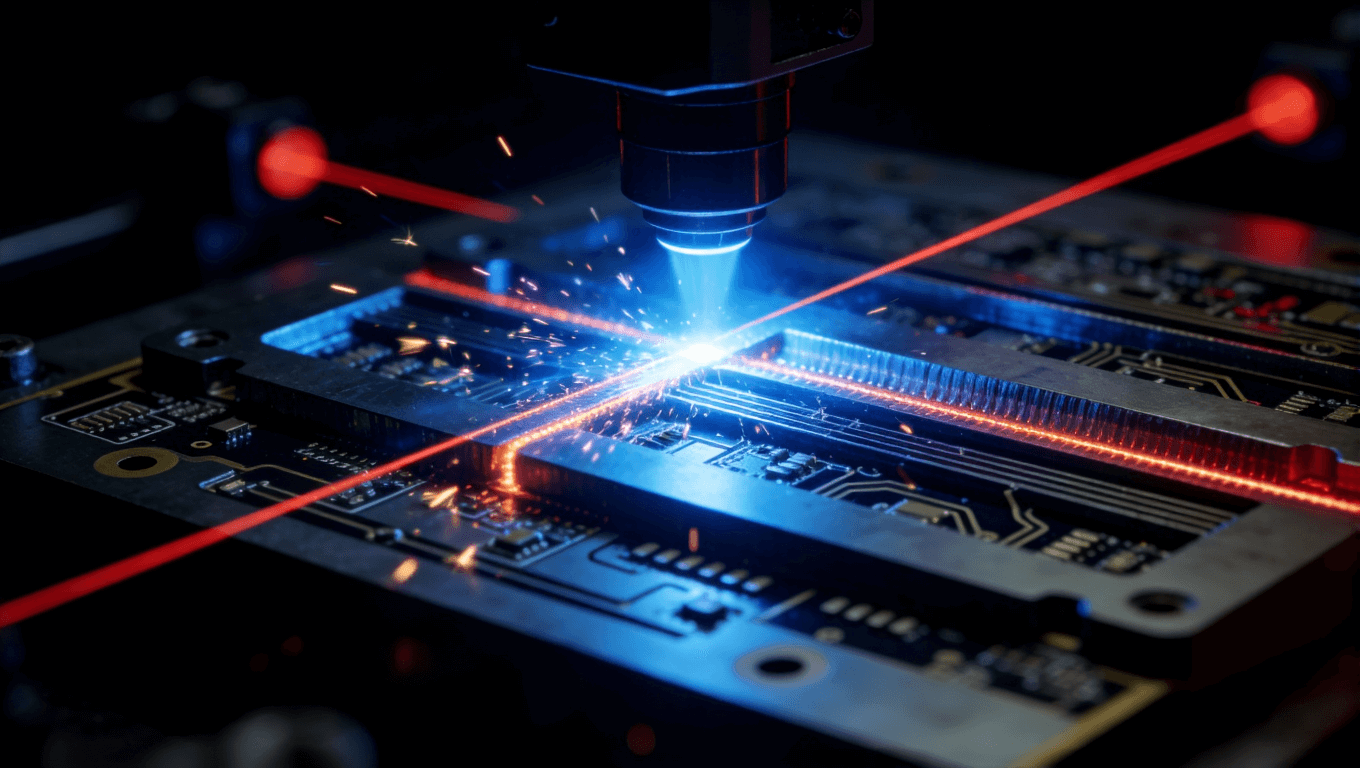

激光加工与多层互联工艺的精进,推动软硬结合板向高密度、高精度方向跨越。激光控深切割技术实现0.5μm级对位精度,通过“预蚀刻铜箔+内侧反切”的复合工艺,解决揭盖工序中线路损伤难题,报废率从传统工艺的8%-10%降至2%以下。多层互联方面,8-16层HDI软硬结合板成为主流,激光盲埋孔与堆叠孔技术的融合的实现任意层互连,线宽线距缩小至30/30μm,支持112Gbps PAM4高速信号传输。针对汽车、航天等高端场景,车规级工艺已全面满足AEC-Q100认证,可承受-40℃~125℃极端温度与20g振动强度,使用寿命达15年/20万公里。

3. 设计理念革新:适配三维场景

传统二维设计思维已无法满足复杂设备需求,三维仿真与一体化设计成为新趋势。借助Ansys、Cadence等仿真工具,设计师可提前模拟刚柔交界处的应力分布,通过“泪滴型焊盘”“阶梯式过渡”等结构优化,将应力集中导致的故障占比从60%降至20%以下。动态弯折场景中,通过阻抗渐变设计(变化率≤5%/mm)与差分信号长度匹配(长度差≤5mm),确保信号衰减控制在5%以内。同时,结构对称性设计与专用缓冲材料的搭配,有效解决不对称结构压合变形问题,为车载异形件、医疗微创设备等特殊场景提供定制化方案。

二、场景拓展:从消费电子核心到多领域渗透,增量市场爆发

软硬结合板的市场增长动力正从消费电子存量升级,转向新兴产业增量爆发的双轮驱动模式,2023-2027年汽车电子领域CAGR达15%,成为第一大增量市场,多场景的深度适配推动市场规模持续扩容。

1. 消费电子:高端化升级筑牢基本盘

消费电子仍占据50%的市场份额,成为技术落地的核心场景。高端智能手机单部价值量已达15-25美元,主要增量来自摄像头模组、柔性OLED显示驱动与电池管理系统;TWS耳机与智能手表单台价值量分别达5-8美元、8-12美元,通过替代传统线束实现微型化与高可靠性。未来,折叠屏手机的渗透率提升与AR/VR设备的爆发(单台价值量15-30美元),将持续推动高密度、长寿命软硬结合板的需求增长。

2. 汽车电子:智能化转型催生增量

新能源汽车与ADAS系统的普及,彻底激活车载软硬结合板需求。传统燃油车单车价值量仅5-10美元,而新能源汽车达100-150美元,其中ADAS系统贡献60%价值,激光雷达配套产品单套价值30-50美元。除了传感器与BMS系统,智能座舱的一体化设计也推动软硬结合板应用,通过三维布局整合仪表显示、中控娱乐等功能,减少连接器使用量,提升系统可靠性,振动环境下接触阻抗变化率可控制在0.5%以内。

3. 高端装备:极端场景拓展应用边界

医疗健康与商业航天领域的特殊需求,推动软硬结合板向高可靠、耐极端方向升级。医用电子内窥镜通过6层以上软硬结合板集成多信号通道,将直径缩减至5mm,同时满足人体内部弯曲环境与生物相容性要求;低轨卫星的太阳翼驱动机构与相控阵雷达,需配备耐辐射(总剂量≥50krad)、轻量化(比传统线缆减重40%)的产品,单颗卫星价值量达5000-10000美元,伴随商业航天市场年增25%,需求持续放量。

三、产业痛点与破局路径:成本与良率的双向平衡

尽管市场前景广阔,软硬结合板仍面临成本高企、良率波动、设计复杂三大痛点,制约其向中低端市场渗透,行业正通过工艺优化、设计协同与供应链整合寻找破局之道。

1. 成本控制:工艺优化与结构设计双管齐下

材料成本与特殊工艺是价格居高不下的核心原因,行业通过多重策略降低成本。工艺端,采用预切割工艺替代后揭盖工艺,虽前期投入较高,但良率稳定在95%以上,长期降低综合成本;将揭盖与外形切割共用定位孔,减少工序提升效率。设计端,优先采用对称结构设计,搭配UKIN、PACOTHANEPLUS等专用缓冲材料,降低压合变形风险;通过简化层数、优化线宽设计,在满足性能需求的前提下减少材料用量,部分产品成本可降低15%-20%。

2. 良率提升:智能化检测与工艺标准化

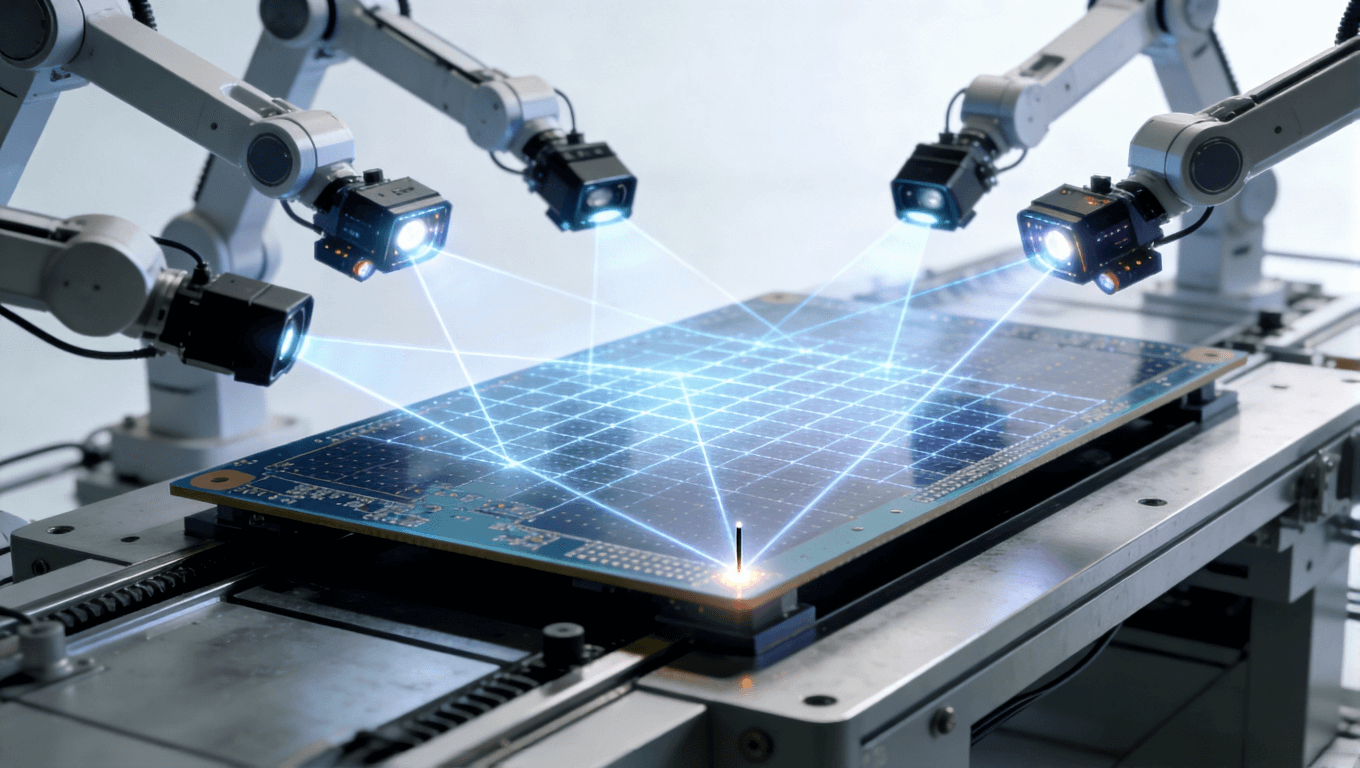

揭盖工序与层间对位是良率瓶颈,智能化技术与标准化流程成为解决方案。引入AI视觉检测系统,缺陷识别率提升至99.98%,可精准检测激光切割后的线路损伤与分层问题;采用激光实时定位与分布式温度传感网络,将层间对位精度控制在0.5μm,板面温度梯度稳定在±1.5℃,大幅降低压合与钻孔工序的不良率。同时,行业逐步建立统一的工艺规范,明确弯曲半径、焊盘设计等关键参数,减少设计失误导致的报废。

3. 设计协同:跨领域技术融合

三维设计需求与传统工具局限的矛盾,推动设计端与制造端深度协同。企业联合设备厂商开发专用3D设计工具,支持弯曲仿真与褶皱预判,缩短开发周期30%;针对不同行业场景提供定制化设计方案,如汽车电子侧重抗振动设计,医疗设备强化生物相容性与信号完整性,通过专业化服务提升产品附加值,抵消部分成本压力。

四、未来趋势预判:技术融合与生态重构

展望未来,软硬结合板将呈现“技术极致化、场景细分化、生态协同化”三大趋势,成为电子设备创新的核心支撑,同时推动产业链价值重构。

技术层面,高速化与微型化将持续深化,低损耗基材与阻抗控制技术进一步升级,支持更高速率信号传输,线宽线距有望突破20/20μm;柔性区与刚性区的融合将更紧密,可能出现“全域柔性+局部刚性补强”的新型结构,适配更复杂的三维布局需求。场景层面,随着AIoT、工业4.0的推进,工业传感器、智能机器人等领域需求将快速增长,催生更多定制化产品,场景细分程度不断提升。

生态层面,产业链协同将更加紧密,PCB企业将向前端设计延伸,与芯片、设备厂商联合开发,形成“设计-制造-测试”一体化服务能力;绿色制造成为必然趋势,无卤、低挥发物材料的应用比例提升,回收利用技术逐步成熟,推动行业可持续发展。对于企业而言,掌握核心材料与工艺、深耕细分场景、构建协同生态,将成为把握行业红利的关键。

从替代线缆的1.0时代到支撑设备形态革命的3.0时代,软硬结合板的每一次技术突破都推动着电子产业的创新迭代。在多领域需求爆发与技术持续精进的双重驱动下,这款“三维互联核心”正开启新的增长周期,重塑电子制造的产业格局。