在电子设备无处不在的今天,电路板作为电子元件的 "骨架",支撑着从手机到航天器的所有电气连接。无论是简单的遥控器还是复杂的 5G 基站,其核心功能的实现都离不开电路板的精准运作。本文将从基础定义、结构组成、分类特性到应用场景,系统梳理电路板的基本知识,帮助读者快速掌握这一电子产业的基础载体,为理解电子设备工作原理打下基础。

电路板(Printed Circuit Board,简称 PCB)是通过印刷方式在绝缘基板上形成导电线路,实现电子元件(电阻、电容、芯片等)之间电气连接的载体。其核心作用是:

• 物理支撑:固定电子元件的安装位置,确保机械稳定性;

• 电气连接:通过铜箔线路传递电信号和电源,替代传统导线连接;

• 功能集成:通过多层设计实现高密度元件布局,缩小设备体积。

一块标准电路板的诞生,需经历从设计图纸到基板裁切、铜箔蚀刻、元件焊接等 20 余道工序,最终成为电子设备的 "神经中枢"。

在电路板发明前,电子设备依赖手工焊接导线连接元件,存在三大问题:

• 可靠性低:导线易脱落、短路,故障率高达 30% 以上;

• 体积庞大:一台收音机可能需要数十根导线,体积是现代产品的 5-10 倍;

• 量产困难:手工连接无法标准化,生产效率极低。

电路板的出现彻底解决了这些问题,使电子设备的故障率降至 0.1% 以下,同时推动了消费电子、工业控制等领域的小型化革命。

一块典型的双层 PCB 电路板由以下部分组成(从顶层到底层):

• 阻焊层:绿色或黑色绝缘涂层(材质为环氧树脂),保护铜箔不被氧化,厚度 20-30μm;

• 铜箔层:导电线路载体,厚度 18-70μm(常用 35μm,约头发丝直径的一半);

• 基板:绝缘基材(如 FR-4 玻璃纤维板),厚度 0.4-3.2mm,提供机械支撑;

• 丝印层:白色油墨印刷的元件标号(如 "R1""C2"),方便组装和维修;

• 焊盘:元件引脚焊接区域,通常镀金或镀锡,直径 0.8-2mm,确保焊接可靠性。

多层板(如 4 层、6 层)则在基板中间增加铜箔和半固化胶层,通过压合形成立体互联结构,最多可实现 50 层以上的超高密度设计。

不同应用场景对电路板材料的要求差异显著,常见基材包括:

• FR-4:最常用的基材(占比 70% 以上),由玻璃纤维布浸渍环氧树脂制成,介电常数 4.2@1GHz,耐温 130℃,适合消费电子;

• 铝基板:以铝合金为基材,表面覆盖绝缘层和铜箔,热导率 2-5W/mK(是 FR-4 的 10 倍以上),适用于 LED 灯具、功率器件等散热需求高的场景;

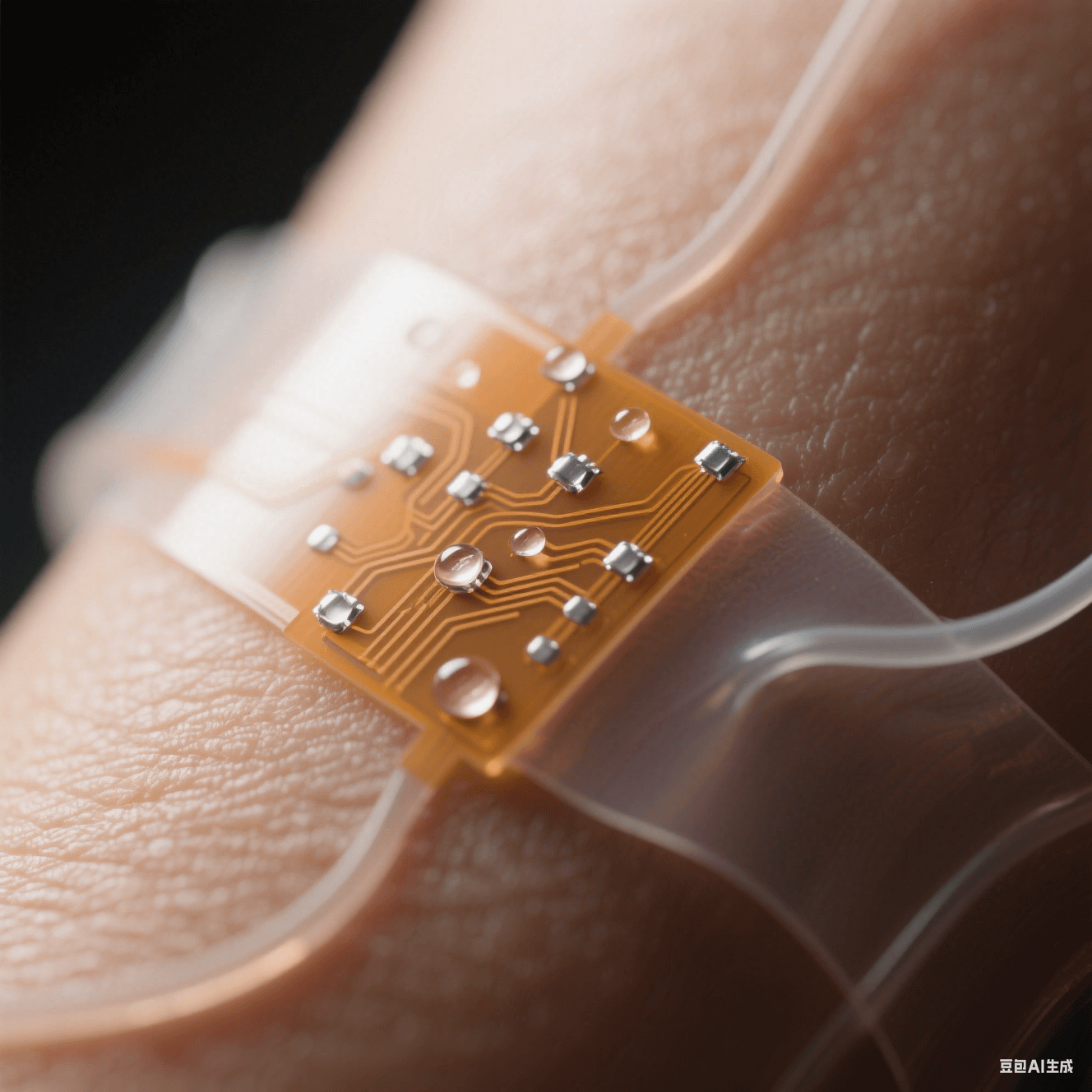

• 聚酰亚胺(PI):柔性基板材料,可弯曲半径 0.1mm,耐温 260℃以上,用于折叠屏手机、医疗器械等柔性设备;

• 罗杰斯(Rogers):高频专用材料,介电常数 3.38@10GHz,损耗因子 0.0027,适用于 5G 基站、雷达等高频信号传输场景。

• 单层板:仅一面有导电线路,结构简单、成本低(约 0.5-2 元 / 片),但布线限制大,适用于遥控器、玩具等简单设备;

• 双层板:两面都有线路,通过过孔(直径 0.3-0.8mm)实现层间连接,成本 1-5 元 / 片,广泛用于打印机、路由器等;

• 多层板:3 层及以上,采用 "信号层 - 电源层 - 接地层" 交替设计,可实现高密度布线,成本从几十到上千元不等,用于手机、电脑、服务器等高端设备。

• 刚性电路板:基板为硬质材料(如 FR-4),不可弯曲,占电子设备用板的 80% 以上;

• 柔性电路板(FPC):采用 PI 或 PET 基材,可 180° 弯曲,最小弯曲半径 0.1mm,适用于智能手表、无人机等需要立体安装的场景;

• 刚柔结合板:刚性区域与柔性区域结合,兼顾机械强度和弯曲性能,如笔记本电脑的屏幕连接线、汽车传感器线束。

• 消费电子用板:注重成本和轻薄,如手机主板(厚度 0.8-1.2mm,线宽 / 线距 50μm/50μm);

• 工业用板:强调可靠性,需通过 - 40℃~85℃宽温测试,如 PLC 控制板;

• 汽车用板:满足 AEC-Q200 认证,耐振动、抗干扰,如自动驾驶域控制器主板(集成毫米波雷达与摄像头信号接口,工作温度 - 40℃~105℃);

• 医疗用板:需生物相容性,如便携式血糖仪控制板(表面采用医用级硅胶涂层,符合 ISO 10993-10 皮肤刺激标准,抗电磁干扰能力达 CLASS B)。

一块电路板的制造需经历 "设计 - 制板 - 组装" 三大阶段,核心工序包括:

• 设计:用 Altium Designer 等软件绘制线路图(PCB Layout),确定元件位置、线路走向和阻抗匹配;

• 基板裁切:将大尺寸基材切割为设计尺寸(误差 ±0.1mm),去除边缘毛刺;

• 铜箔蚀刻:通过光刻技术将线路图案转移到铜箔上,用化学溶液(如 FeCl₃)腐蚀掉多余铜箔,形成导电线路;

• 钻孔:用机械或激光在基板上加工过孔(最小直径 0.1mm),实现层间连接;

• 电镀:在孔内沉积铜层(厚度 5-10μm),确保层间导电;

• 阻焊与丝印:印刷阻焊层和元件标号,烤箱固化(150℃,30 分钟);

• 测试:通过飞针测试机检测短路、断路等缺陷,良率需达到 98% 以上。

• 多层对准:航天级 12 层电路板需符合 IPC-2221B 标准,层间对准误差≤10μm(较消费电子严苛 50%),通过 X 射线实时定位系统(精度 0.5μm)与真空压合(压力梯度 5MPa/min),使过孔导通率提升至 99.98%,满足卫星设备的高可靠性要求。

• 阻抗控制:毫米波雷达(77GHz)的天线线路阻抗需控制在 50Ω±3%(高于 5G 基站标准),通过罗杰斯 RO4835 材料(介电常数 3.48±0.05)与阶梯式线宽设计(误差 ±1μm),使信号反射损耗从 - 15dB 降至 - 25dB,探测距离提升 20%。

• 消费电子:手机、电脑等追求轻薄和高密度,常用 8-16 层 FR-4 板,线宽 / 线距 50μm/50μm,如 iPhone 主板采用 12 层 HDI(高密度互联)设计;

• 工业控制:PLC、传感器等注重可靠性,多选用 4-6 层板,工作温度 - 40℃~85℃,如西门子 PLC 的电路板防护等级达 IP20;

• 汽车电子:车载雷达、BMS 等需耐振动和宽温,采用无卤阻燃材料(UL94 V0 级),如特斯拉 Model 3 的自动驾驶主板为 10 层铝基复合板;

• 医疗器械:心电图机、监护仪等要求低噪声,选用高绝缘电阻(≥10^12Ω)材料,如飞利浦监护仪的电路板采用医用级 PI 基材。

• 电气性能:高频信号(>1GHz)选低损耗材料(如 Rogers),大电流(>10A)需加厚铜箔(70μm 以上);

• 环境适应:高温场景(如烤箱)选耐温 200℃以上的材料,潮湿环境需做防水涂层(IP67);

• 成本平衡:简单设备用单层板,复杂设备用多层板,批量生产时可通过拼板设计降低成本(材料利用率提升至 90% 以上)。

随着芯片集成度提升,电路板正向 "More than Moore" 演进:

• HDI 技术:通过盲孔、埋孔减少层间连接长度,手机主板厚度从 1.2mm 降至 0.8mm;

• 3D 封装:芯片直接堆叠在电路板上,缩短信号路径,如 AMD 锐龙处理器的 PCB 面积缩小 40%;

• 无卤化:欧盟 RoHS 2.0 指令要求电路板不含溴系阻燃剂,目前无卤板占比已达 60% 以上;

• 可回收:采用可降解基材(如植物纤维基板),在自然环境中 6 个月可分解 60% 以上;

• 低能耗制造:激光蚀刻替代化学蚀刻,减少 80% 废水排放,某龙头企业的 PCB 工厂碳足迹降低 30%。

未来电路板将融合更多功能:

• 嵌入式传感器:监测温度、湿度等参数,实现故障预警;

• 自愈线路:采用导电聚合物,轻微断路可自动修复(修复率 80%);

• 能量收集:集成太阳能薄膜,为低功耗设备供电(如智能手表的 PCB 可实现 10μW/cm² 发电)。

了解电路板的基本知识,不仅能帮助我们更好地理解电子设备的工作原理,也能在选型、设计或维修时做出更合理的决策。从简单的单层板到复杂的 50 层柔性板,电路板的发展始终与电子产业的进步同频共振。如需了解更多电子元件相关知识,或寻找适合的电路板解决方案,可访问爱彼官网获取专业资讯,助力你的电子项目高效落地。