在5G通信、毫米波雷达以及AI高算力设备快速发展的推动下,混压电路板设计正经历从传统单一基材向精密复合材料系统的重大转变。面对高速、高频信号传输对电气性能提出的新挑战,如何在保证信号完整性的同时有效控制制造成本,成为业内关注的核心问题。混压设计通过材料组合优化与结构创新,实现成本降低15%~28%,逐渐成为高端电子制造不可或缺的关键技术。

在高频环境下,混压电路板设计需在电气性能、结构可靠性与制造成本之间取得有效平衡。当前行业面临以下几方面的突出挑战:

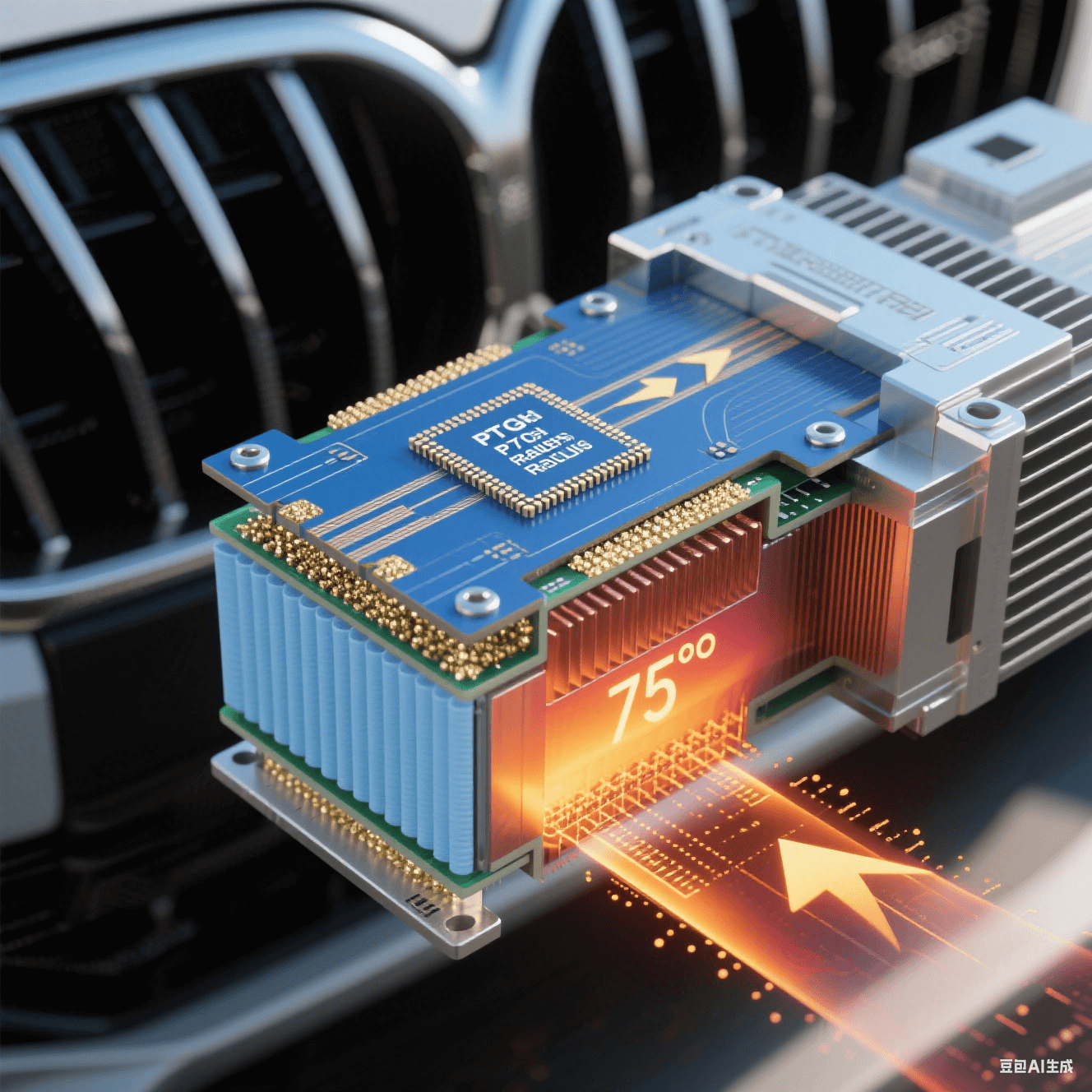

在77GHz车载雷达等高频场景中,若全板采用PTFE类高频材料,成本将是FR-4方案的3至5倍。然而在实际应用中,仅有约20%-30%的区域承担关键射频信号,其余区域使用高频材料会造成资源浪费。

解决方案:采用局部混压设计,通过电磁仿真精准识别信号路径,仅在核心功能区域(如微带线、天线馈电网络)嵌入小尺寸PTFE模块,可减少高频材料使用70%左右,成本降低超过18%。

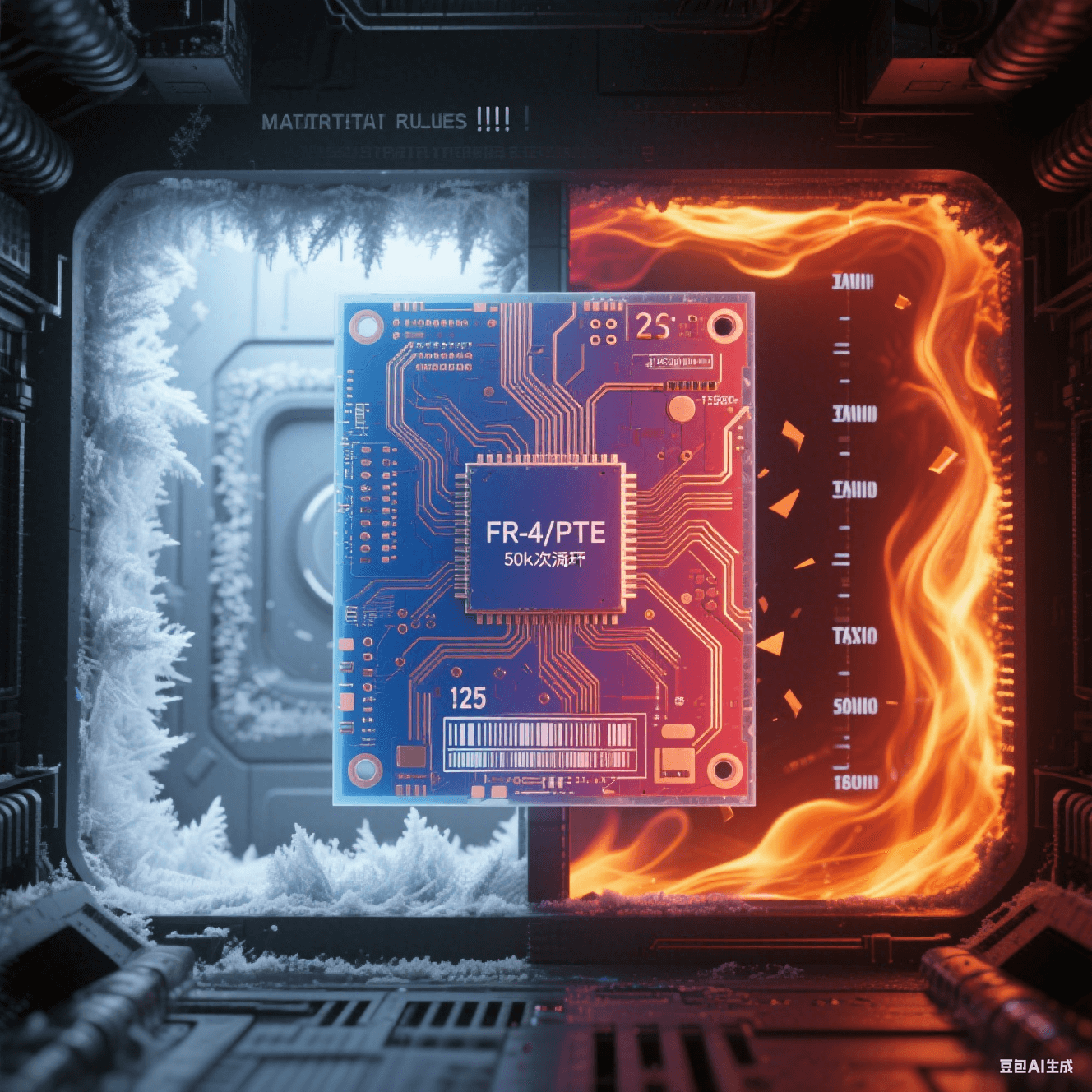

FR-4与PTFE之间的Z轴热膨胀系数(CTE)差异可达50 ppm/℃,在高温焊接过程中易引发层间分离或板材开裂。

创新工艺包括:树脂桥接技术:在两种材料之间填充含氧化铝陶瓷颗粒的环氧PP,提高界面兼容性,将CTE差异控制在5 ppm/℃以内;

铜面粗化处理:提升焊盘表面附着力,结合力高达1.8N/mm,优于行业平均水平。

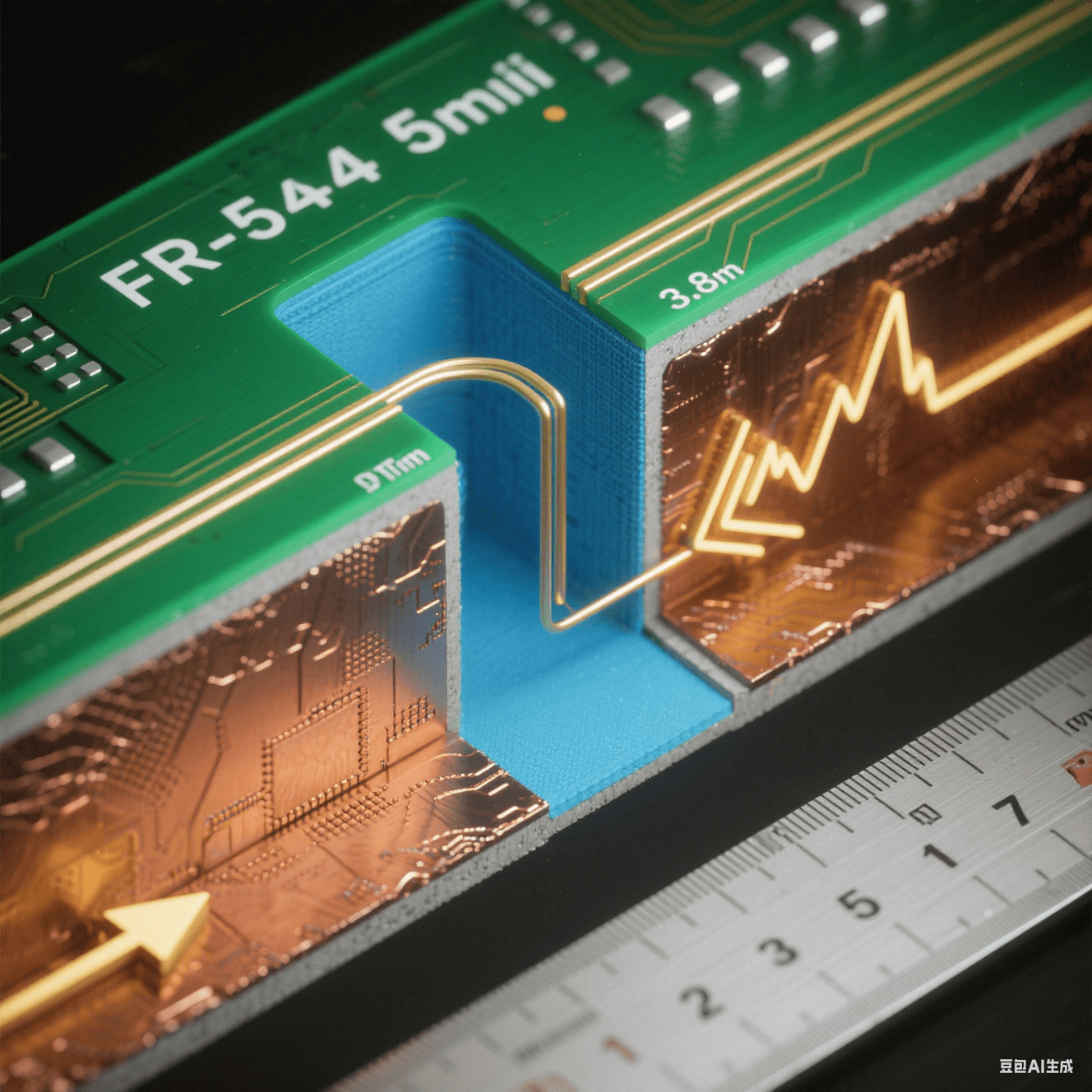

PTFE与FR-4的介电常数(Dk)分别为3.0和4.5,过渡处容易引发反射和插损,影响高速信号完整性。

优化方法:通过梯度线宽设计(如5mil过渡至3.8mil后再回升至5mil),将全路径阻抗误差控制在±5%,在28GHz频段下插损波动小于0.05dB/inch。

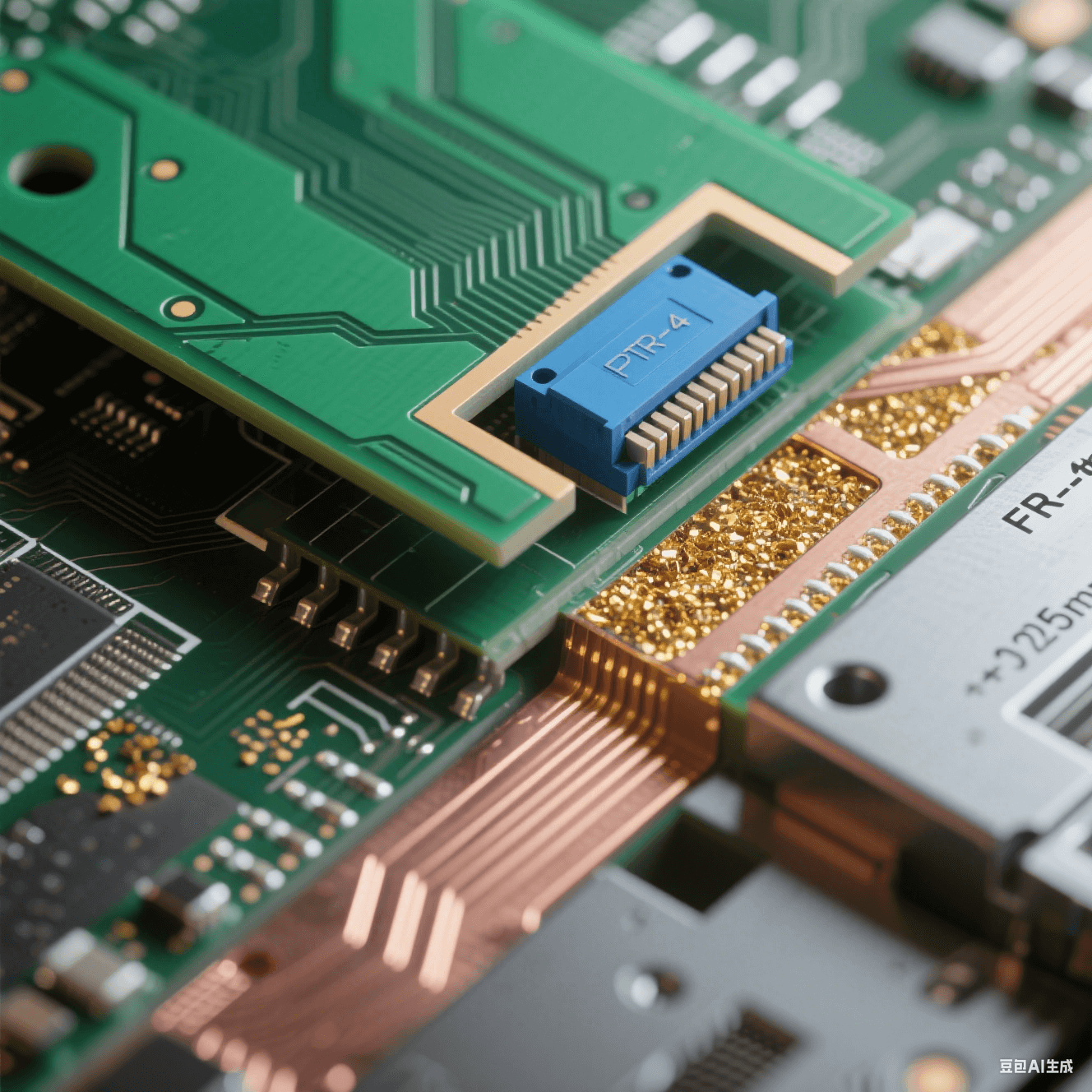

借助HFSS等仿真工具,工程师可识别出16层板中真正需要高频材料支持的关键区域(如L3/L5层),仅对占比约25%的区域实施高频混压,避免性能冗余。

制造细节包括:

UV激光精密切割(精度±25μm),预留槽宽仅多出0.1mm以填充PP;

真空压合优化参数:温度185℃、压力320psi、压合时间90分钟,确保层间对位精度在±40μm范围内。

使用梯度线宽+介电补偿结构,在信号进入和离开高频区域时自动调整线宽,实现插损≤0.02dB、反射最小化的目标。

信号状态 | 线宽变化 | Dk补偿值 | 插损波动 |

进入高频区 | 5mil→3.8mil | 4.5→3.0 | ≤0.02dB |

高频区传输 | 保持3.8mil | 3.0 | ≈0 |

离开高频区 | 3.8mil→5mil | 3.0→4.5 | ≤0.03dB |

结合AI视觉检测与TDR监控,对阻抗变化与层间状态进行实时反馈。并通过热循环试验(-55℃↔125℃ 5万次)验证,分层率控制在0.1%以内(传统混压良率不足95%)。

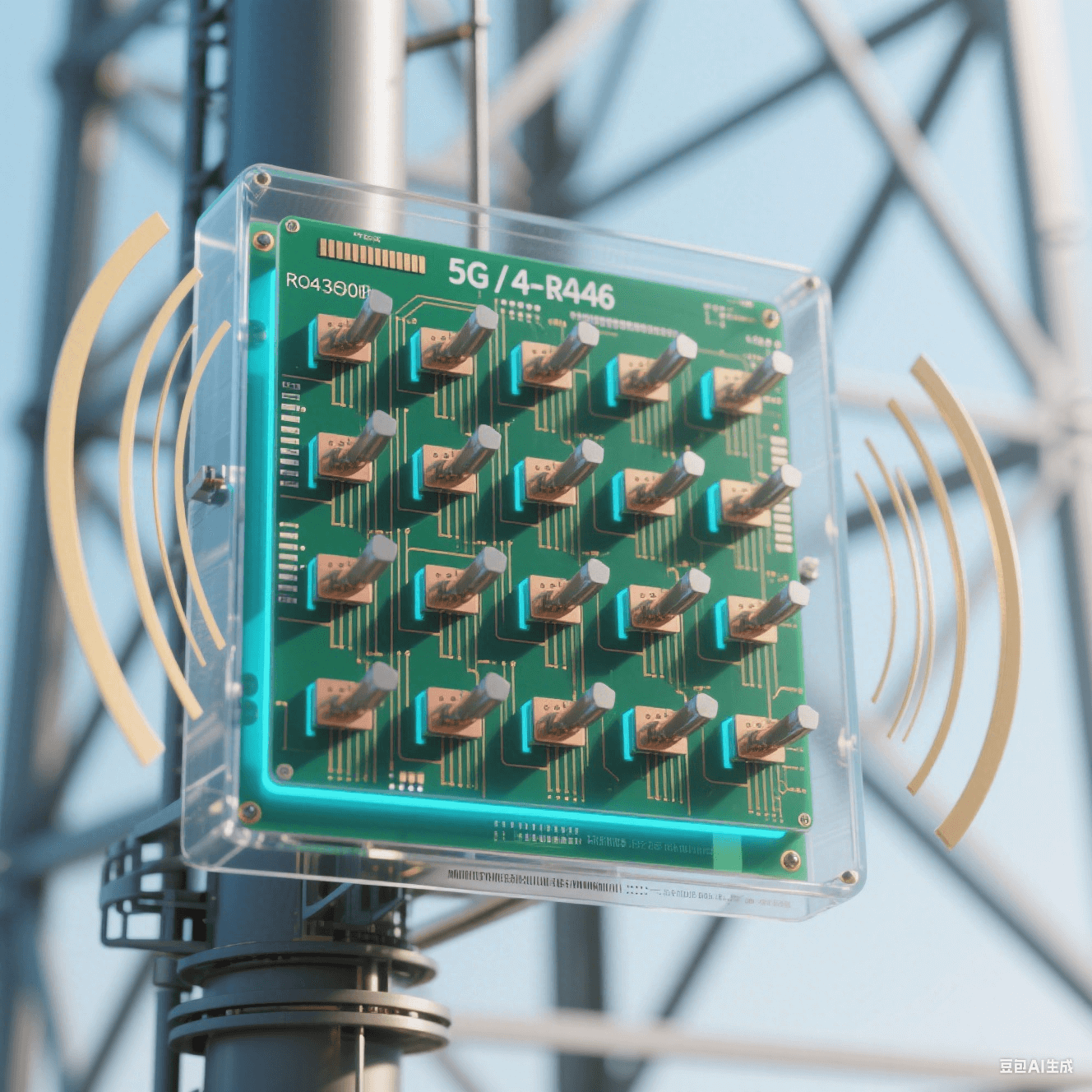

方案亮点:在关键射频层(如L4/L6)局部嵌入RO4350B,其他层维持FR-4;

客户收益:天线单板集成密度提升40%,插损降低15%,成本相比全高频方案下降22%。

技术结构:微带区域采用PTFE模块,并结合氧化铝PP层提升导热性能(至1.8W/m·K);

应用效果:探测精度提升至±0.1°,完全通过热冲击测试,成本降低近28%。

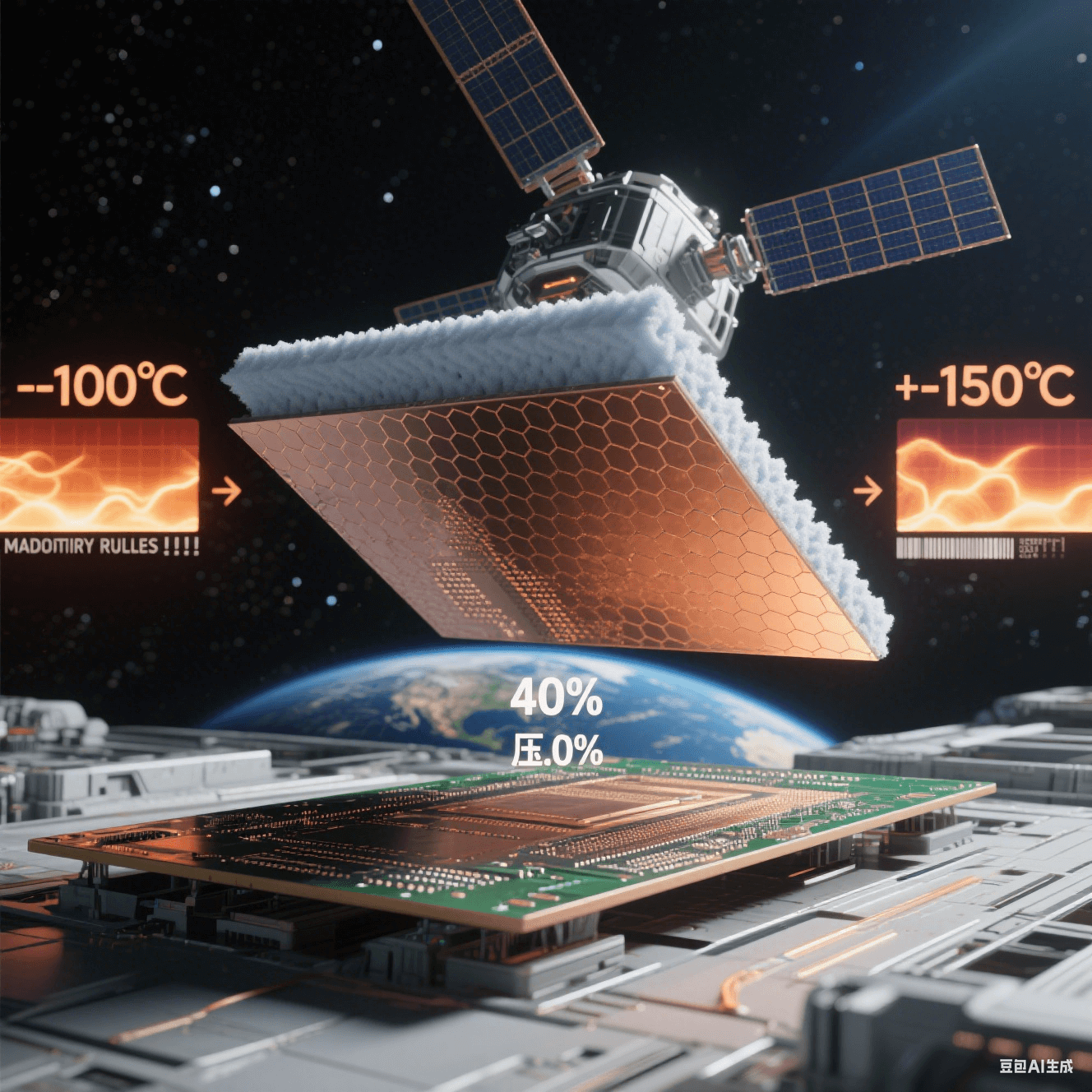

材料创新:使用PMI泡沫基板混压方案,有效降低密度(0.11g/cm³),并实现±0.05mm的厚度控制;

成果表现:PCB减重35%,适应太空温域(-100℃~+150℃),满足轻量化与可靠性双重需求。

应用领域 | 性能提升 | 成本优化幅度 | 良率 |

5G基站AAU | 插损↓15%,密度↑40% | 18%~22% | 99.2% |

车载雷达 | 探测精度↑200% | 25%~28% | 98.8% |

卫星通信载荷 | 重量↓35%,温域↑250% | ≈30% | 97.5% |

纳米陶瓷材料:如BaTiO₃基板,目标Dk高达15,支持112Gbps高速链路,介质损耗进一步降低25%;

环保材料升级:无卤素板材应对欧盟碳税,配合闭环蚀刻系统,铜材回收率提升至90%。

AI预测压合模型:基于LSTM深度学习动态调整制造参数,阻抗控制更精细(±3%),翘曲控制<0.3%;

数字孪生平台:支持虚拟原型验证,样板交付周期压缩50%,加快产品上市节奏。

混压电路板设计的核心价值,在于通过精准的“电磁需求—材料特性—制造工艺”协同匹配,实现高频性能与成本控制的最优解。从5G基站的局部高频嵌入,到车载雷达的热应力优化,再到卫星通信的结构轻量化,混压设计正成为电子制造迈向高频、高速、高可靠性的关键技术路径。

如需获取更多关于混压电路板设计的工艺细节、材料选型建议和典型应用案例,欢迎访问官网“混压电路板”专区,了解更多内容。