摘要:

介绍了一种提升表面贴装元件粘胶加固工艺质量的方法。归纳了表征表面贴装元件粘胶加固工艺质量的关键指标,通过正交试验优化了胶体固化工艺,大幅度提升了片式元件粘胶加固的工艺质量一致性。观察了改进前后胶体分布情况,以及胶体流淌对于周边元器件的影响,简要分析了胶体固化工艺对于粘胶加固质量的影响机理。

0 引言

混合集成电路(HIC)作为微电子领域的一个重要分支,它的发展得益于军用电子装备的高性能、多功能、小型化和高可靠性的要求。为应对军事用途中的恶劣使用环境,混合集成电路通常对内部的表面贴装元件(SMD)进行加固处理,以提升电路的抗振性能及整体可靠性。

底部填充技术(Underfill Process)多用于倒装芯片封装技术(Flip Chip)。由于工艺过程及作用机理类似,其同样适用于混合集成电路内部的元件粘胶加固。元件粘胶加固工艺的原理是通过粘接剂对元件进行底部填充,消除元件下方的镂空区域,改善元件安装结构,从而提升元件的牢固性及质量可靠性。

对于底部填充及元件粘胶加固工艺的研究工作,主要集中于元件组装结构设计、粘接剂选型、粘接剂施加等方面。粘接剂固化工艺,各应用单位一般套用粘接剂厂家提供的固化温度及固化时间,相关研究工作开展较少。本文通过优化粘接剂固化工艺,大幅度提升了元件粘胶加固质量。

1 粘胶加固质量评价标准

1.1 国军标评价标准

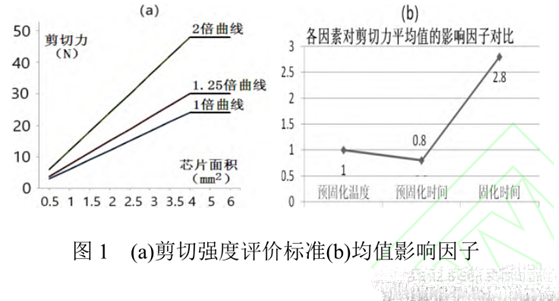

为评价军用混合集成电路内部的元件牢固性,“GJB548B-2005 微电子器件试验方法和程序”中“方法2019.2 芯片剪切强度”规定了片式元件剪切强度的测量方法,并根据残留模式,规定了不同的失效判据,如图 1(a)所示。本文所有关于剪切强度的测量,均执行该方法。

该方法规定符合以下任一条判据的器件均应视为失效:

a) 达不到图 1 中 1 倍曲线所表示的剪切强度要求。

b) 达不到图 1 中 1.25 倍曲线所表示的剪切强度要求,同时元器件在附着材料上的残留小于附着区面积的50%。

c) 达不到图 1 中 2 倍曲线所表示的剪切强度要求,同时元器件在附着材料上的残留小于附着区面积的10%。

为简化试验,本文将达到 2 倍曲线作为元件剪切强度的最低要求。本文以 0603 片式元件为试验样本,其剪切强度计算以《火炬牌军用电容器选项指南》提供的尺寸为依据。根据 2 倍曲线,计算 0603 片式元件剪切强度下限约为 15.4 牛顿。

1.2 企业评价标准

GJB548 仅明确了元件剪切强度的下限,并未对剪切强度的一致性做出规定,不利于控制底部填充工艺的质量一致性。对于高可靠性应用,一般要求同一只电路中,相同封装的元件的剪切强度的极商小于 3。现代企业常采用统计过程控制技术(SPC)及制程能力指数(CPK 值)评估制程能力,本文以剪切强度均值的 0.5 倍和 1.5 倍为上下限,计算 CPK 值。CPK 值越高,代表剪切强度一致性越高,企业一般要求 CPK 值大于 1.33。

2 固化条件优化

2.1 影响因素确定

粘接剂固化工艺,采用电热鼓风烘箱进行,多采用随炉升温的固化方式。为改善粘接剂在元件底部的流动性能,提高填充率从而提升剪切强度,本文采用预固化工艺。即在烘箱稳定于预固化温度后,再放入电路进行预固化,完成预固化时间后,再随炉升温到固化温度并按固化时间进行固化。

固化工艺的影响因素包括:预固化温度、预固化时间、固化温度、固化时间。本文选用的粘接剂厂家推荐的固化条件为 150℃固化 30 分钟。由于固化温度由材料特性确定,不宜变更,故重点研究其余三个因素:预固化温度、预固化时间、固化时间。

2.2 首次正交试验

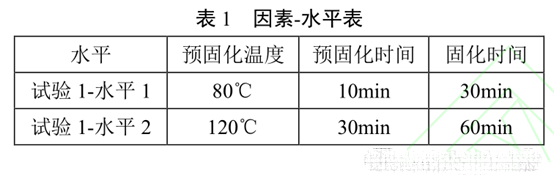

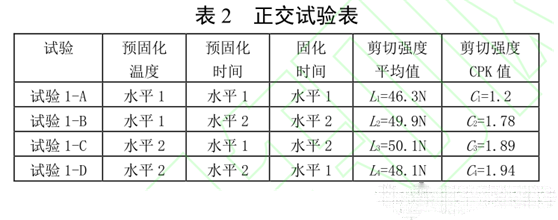

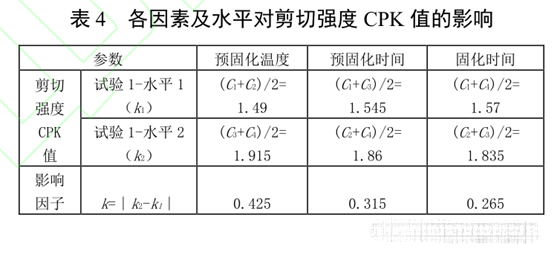

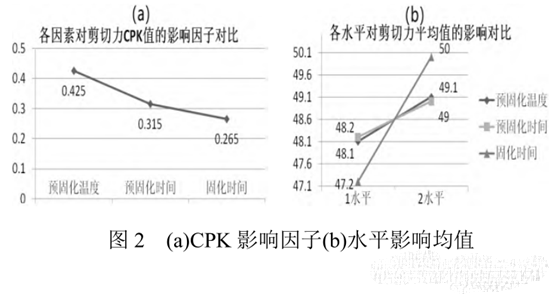

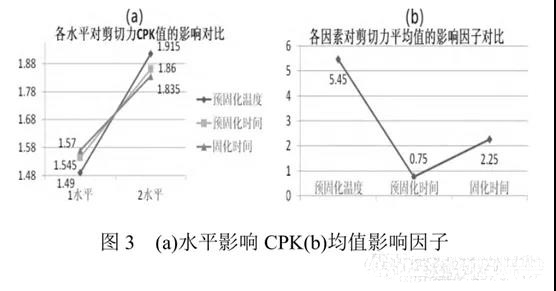

按表 1 选定因素水平。按表 2 进行正交试验并记录试验数据。按表 3、表 4 进行试验数据处理。试验结果见图 1(b)、图 2(a)、图 2(b)、图 3(a)。

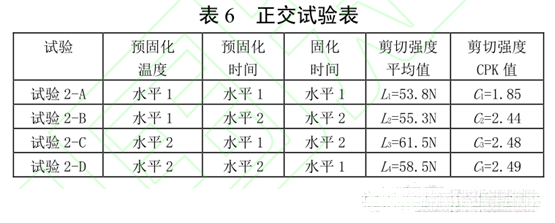

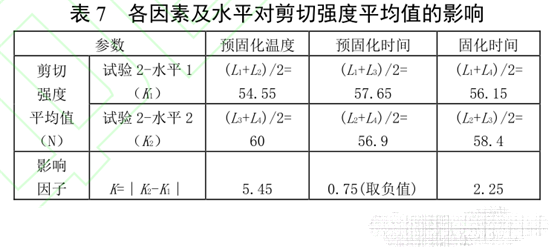

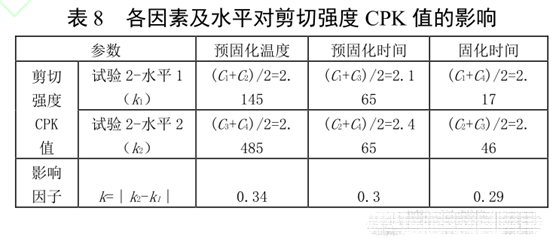

其中:L 1 ~ L 4 是某一实验分组获得的所有剪切强度值的平均值。C 1 ~C 4 是某一实验分组获得的所有剪切强度值的 CPK 值。K 1 ~ K 2 是某一因素某一水平对应的剪切强度平均值,代表其它因素综合作用相同时,该因素在该水平时的综合剪切强度平均值。K 是某一因素对剪切强度平均值的影响因子,代表该因素对于剪切强度平均值影响的显著性。k 1 ~ k 2 是某一因素某一水平对应的剪切强度 CPK 值,代表其它因素综合作用相同时,该因素在该水平时的综合剪切强度 CPK 值。k 是某一因素对剪切强度 CPK 值的影响因子,代表该因素对于剪切强度 CPK 值影响的显著性。

在本次试验所选取的因素和水平范围内:对于剪切强度平均值,预固化温度的影响≈预固化时间的影响<固化时间的影响;对于剪切强度 cpk="">预固化时间的影响>固化时间的影响。当预固化温度升高,预固化时间延长,固化时间延长时,剪切强度的平均值及 CPK 值均程上升态势。因此,在第二次正交试验中,选择更高的预固化温度、更长的预固化时间、更长的固化时间进行试验。

2.3 第二次正交试验

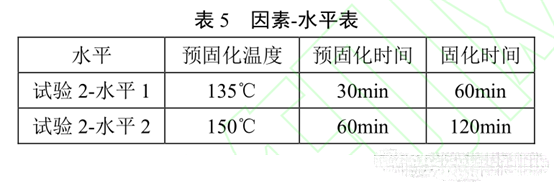

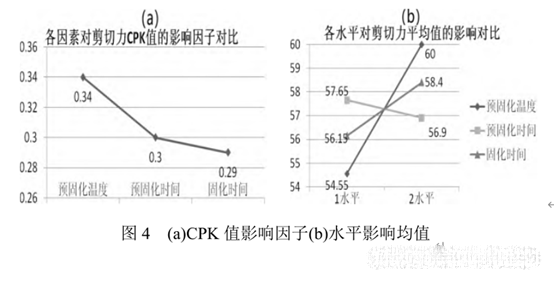

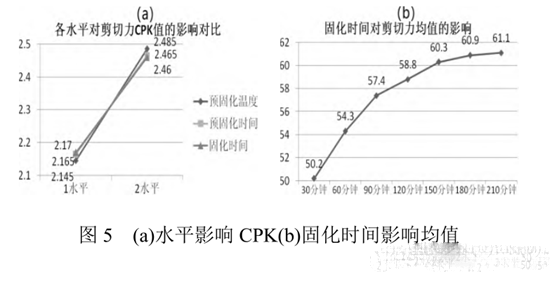

按表 5 选定因素水平。按表 6 进行正交试验并记录试验数据。按表 7、表 8 进行试验数据处理。试验结果见图 3(b)、图 4(a)、图 4(b)、图 5(a)。

在本次试验所选取的因素和水平范围内:对于剪切强度平均值,预固化温度的影响>固化时间的影响,预固化时间的影响较小可忽略;对于剪切强度 CPK 值,预固化温度的影响>预固化时间的影响>固化时间的影响。当预固化温度升高,预固化时间延长,固化时间延长时,剪切强度平均值及 CPK 值均程上升态势。因此,选择与固化温度相同的预固化温度,如此则将预固化时间并入固化时间一并考虑,重点研究固化时间对剪切强度的影响。

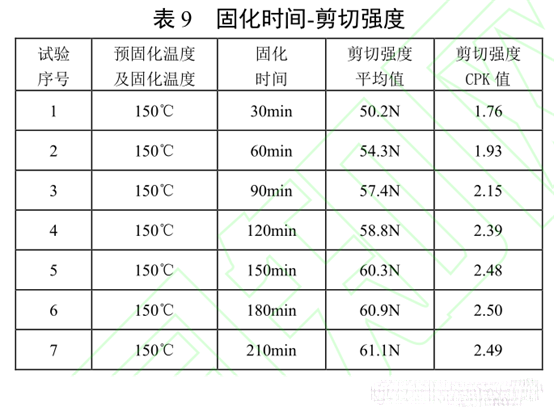

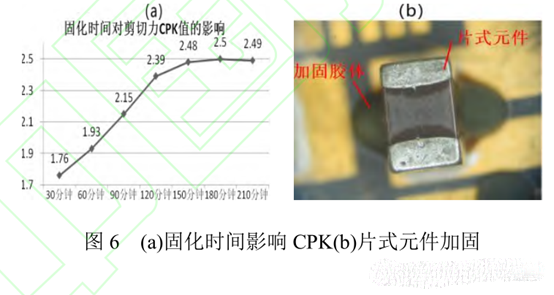

2.4 固化时间对剪切强度的影响

固化时间对剪切强度的影响,如表 9、图 5(b)、图 6(a)所示。随固化时间的延长,剪切强度均值和剪切强度 CPK 值均程上升趋势,当固化时间大于 150 分钟时,上升趋势明显放缓,考虑到固化周期及产能因素,确定固化时间为 150 分钟。

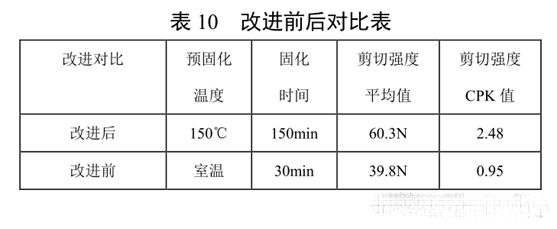

2.5 改进前后对比

通过优化固化工艺,大幅度提升了元件剪切强度平均值及 CPK 值,大幅度超过 GJB548 要求的 15.4牛顿,见表 10。

3 粘胶加固后质量检验

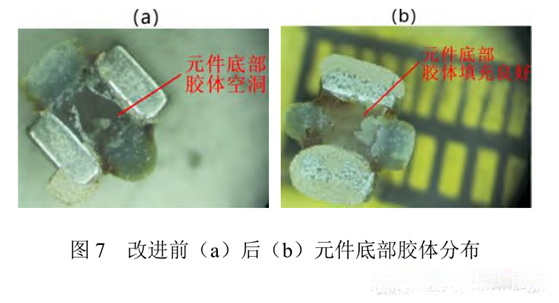

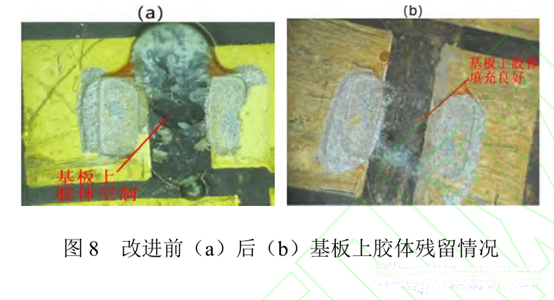

试验样品均采用自动点胶机进行粘胶加固工艺,以保证胶体施加的质量一致性,如图 6(b)所示。剪切力测试完毕后,收集剪切脱落的片式元件和基板,观察片式元件底部和基板上的胶体残留情况,如图 7、图 8 所示。改进前,片式元件底部与基板之间的缝隙存在较大空洞,未被胶体填充,影响了片式元件的剪切强度。改进后,片式元件底部与基板之间的缝隙完全被胶体填充,片式元件剪切强度平均值和 CPK 值均明显提升。

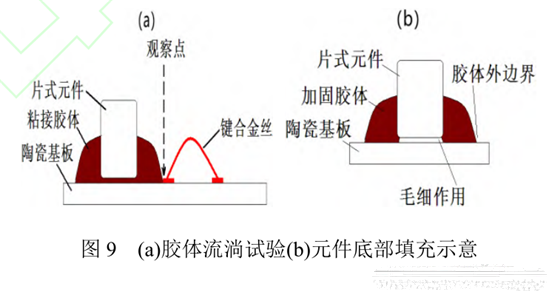

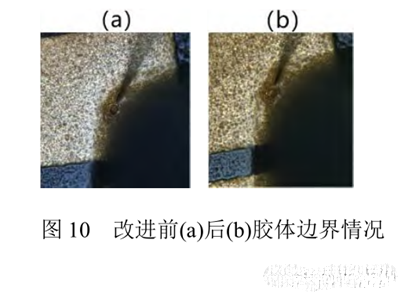

4 胶体流散的影响

元件加固胶的主要成分为环氧树脂,在高温下粘度降低、流淌性增加。胶体一旦流动并沾污其他元器件,可能造成电路返工甚至报废。元件粘胶加固工艺,必须减少胶体流散对于周边元器件的影响。由于胶体边界不易测量,且常规的平面点胶试验无法验证电路内部三维结构的影响,因此,本文模拟电路实际结构,设计了一种用于衡量胶体流散程度的试验,如图 9(a)所示。元件组装、粘胶加固、金丝键合均采用自动设备,保证与正式生产过程一致,将胶体边界设计为紧贴键合金丝压焊点,并观察改进前后胶体边界与压焊点的位置关系。如图 10 所示,改进前后,胶体边界与压焊点的位置关系没有明显变化,说明改进措施在

改善了元件底部胶体填充的同时,不会导致胶体流散及沾污。

如图 9(b)所示,胶体在片式元件底部与基板之间间隙的填充,存在毛细作用,胶体粘度的降低可以显著改善填充效果。在胶体外边界位置,不存在毛细作用,因此胶体粘度降低对于胶体流淌的影响不大。

5 机理分析

元器件剪切强度平均值及 CPK 值,取决于粘接剂在元件底部的填充率及粘接剂的固化度。

粘接剂在元件底部的填充率取决于粘接剂的粘度及流动时间。生产过程表明,本文所使用的粘接剂在固化过程中,其粘度发生显著变化所需的时间,远远大于粘接剂在该粘度下填充元件底部所需的时间,因此,填充率主要取决于粘接剂所能够达到的最低粘度,而不是粘接剂在最低粘度维持的时间。即粘接剂所能达到的最低粘度越低,粘接剂就能够填充更多的元件底部面积,获得更高的填充率。

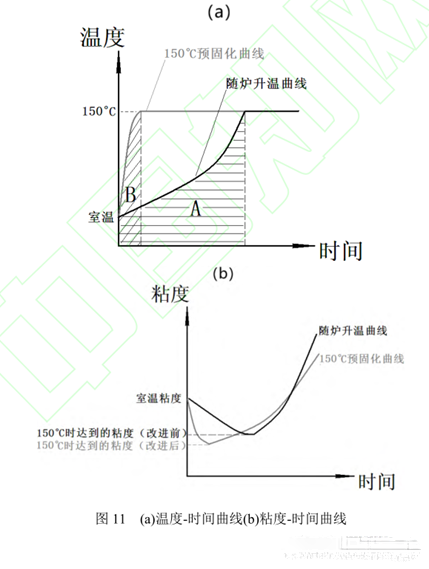

对于聚合物体系,一般具有固化度越低,粘度越低的特性。在图 11(a)中,“温度-时间曲线”下方的面积反映了粘接剂的固化度。样品温度刚达到 150℃时,“150℃预固化曲线”下方的面积 B 小于“随炉升温曲线”下方的面积 A。因此,此时“150℃预固化样品”与“随炉升温样品”相比,固化度更低,粘度更低。图 11(b)中的“粘度-时间曲线”表明,样品在温度刚达到 150℃时,获得最低粘度。“150℃预固化样品”与“随炉升温样品”相比,最低粘度更低,因此能够获得更高的填充率、剪切强度平均值及 CPK值。

延长粘接剂固化时间,有助于提升粘接剂的固化度,增加粘接剂在分子尺度上的交联固化,可以有效消除内部缺陷,提升元件剪切强度的平均值及 CPK 值。

6 结论

本文通过正交试验优化粘接剂固化工艺,显著提升了片式元件粘胶加固质量,大幅度提升了元件剪切强度平均值及 CPK 值。主要措施是:通过提升粘接剂的预固化温度,降低粘接剂在固化过程中的最低粘度,提升粘接剂在元件底部的填充率;通过延长粘接剂的固化时间,提升粘接剂的固化度。同时,正交试验的采用有效减少了试验次数,提升了试验效率。

本文提出的优化固化工艺的方法成本低、见效快,对于片式元件粘胶加固工艺优化具有一定借鉴意义。但是,固化工艺对于元件底部填充质量的影响,很大程度上取决于粘接剂的材料特性,对于不同的粘接剂,还必须开展针对性的试验验证。