摘要:

等离子划片是近年来兴起的一项新型圆片划片工艺。与传统的刀片划片、激光划片等工艺不同,该工艺技术可以同步完成一张圆片上所有芯片的划片,生产效率明显提升,是对现有划片工艺的一个颠覆。介绍了圆片划片工艺的工作原理、技术特点及其优势,并对其在解决圆片划片应用中的典型问题和不足之处进行了讨论。

圆片划片是集成电路板制造工艺中的一个重要环节,无论是传统芯片封装还是先进的圆片级封装技术,划片工序都是不可或缺的。对于传统芯片封装而言,圆片划片是封装过程的前段工序,而对于圆片级封装,划片往往成为封装的最后步骤,一前一后都直接关系到封装成品的最终可靠性。

圆片通常采用刀片切割进行芯片分离,即所谓的刀片划片,刀片划片工艺多采用金刚砂刀片作为划片刀具,存在刀片磨损、切割过程中硅屑飞溅、崩边、颗粒沾污等现象且无法避免。

随着集成电路板技术的不断进步,芯片集成度在提升,圆片上的有效芯片尺寸也在不断增加,伴随的是划片槽尺寸的进一步缩小,传统的刀片划片技术已经很难适应,激光划片技术应运而生。激光划片技术大致分为基于激光熔融的常规激光划片、激光隐形切割(SD) 划片和微水刀激光划片 3 种主要形式。常规激光划片技术主要用于 Low-K 工艺的圆片表面开槽,即采用高能激光将在 Low-K 工艺圆片表面的易碎钝化层包括 PCM 图形烧蚀 ;激光隐形切割技术则是利用特殊波长的激光打断圆片划片槽上的硅晶格,此过程不会在硅片有效图形区中形成高温,划片后形成的划痕宽度只有数微米;微水刀激光划片结合常规激光划片与水冷技术的特点,将高能量的激光束约束在一个狭小的水道中,划片过程中同样不会造成硅片中的热损伤。

等离子划片是近年来兴起的一项全新的圆片划片技术,它是采用等离子刻蚀技术在圆片划片槽中形成窄小的蚀刻槽,使得芯片分离,与其他几种划片技术相比,可以一次性同步完成所有芯片的划片,无需先后对所有划片槽进行分步切割,其划片速度与芯片大小无关,仅与圆片厚度相关,划片效率明显提升,是对现有划片技术的一个颠覆。本文重点介绍这种先进的圆片划片技术。

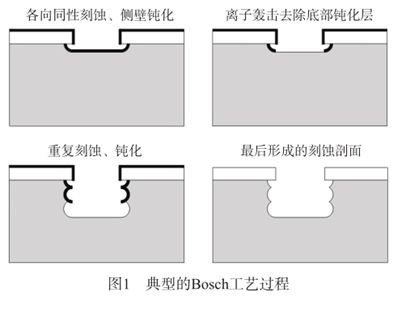

等 离 子 划 片 技 术 源 于 ON Semiconductors 和Plasma-Therm 的专利授权,由 DISCO 公司开发成一种商用技术。等离子划片的技术核心是等离子刻蚀工艺,即博世公司的深反应离子刻蚀工艺(DRIE),是一种微电子圆片制造过程中的硅材料干法腐蚀工艺,以博世公司开发的基于氟基气体的具有高深宽比的硅刻蚀工艺最具代表性,即 Bosch 工艺,其典型工艺过程如图 1 所示。Bosch 工艺中使用两种含氟气体 C 4 F 8 、SF 6 ,在第一套射频电源的螺旋线圈产生感应耦合的电场作用下,刻蚀气体辉光放电产生高密度等离子体,其中 C 4 F 8 生成聚合物,分别沉积在侧壁和底部,形成抗腐蚀膜,以阻止侧向刻蚀,该过程为钝化过程;SF 6 为刻蚀气体,SF 6 产生的等离子体首先对表面及底部沉积的聚合物进行轰击,然后大流量的等离子体开始刻蚀硅。由于 SF 6 对于硅有较高的刻蚀选择比,侧壁的聚合物刻蚀速率较慢,所以形成一个深宽比较大(~ 20:1)的沟槽,此过程为刻蚀过程。在 Bosch 工艺中钝化和刻蚀过程交替进行,一个完整的深反应刻蚀过程由数个钝化 - 刻蚀循环组成。日本 Panasonic 公司开发了类似的等离子划片技术,二者采用的是相同的深反应刻蚀工艺原理,同样实现了商用化。

在圆片制造中,Bosch 工艺主要应用于 MEMS器件的结构形成以及 TSV 中的通孔制作。DISCO 公司联合 ON Semiconductors 和 Plasma-Therm,巧妙利用了 DRIE 工艺原理,通过针对性的优化和改进,成功开发出一种圆片划片工艺技术。

SF 6 对于圆片表面不同钝化层的刻蚀速率是不同的,等离子刻蚀工艺也正是利用刻蚀气体不同的刻蚀选择比来实现正常刻蚀过程。所谓刻蚀选择比 S R 是指同一刻蚀条件下,被刻蚀材料(即主体材料)的刻蚀速率与另一种材料(如光刻胶、PI 等屏蔽材料)的刻蚀速率之比,即:S R = E f / E r ,其中,E f 为被刻蚀材料的刻蚀速率,E r 为屏蔽材料的刻蚀速率。

SF 6 气体对 Si 材料的刻蚀速率远远超过 SiO 2 、Si 3 N 4 和 PI,PI 刻蚀速率慢,即 Si 对 PI 的刻蚀选择比较高,故通常选择厚度大于 5 μm 的 PI 层来作为屏蔽层。光刻胶 PR 也是一种较好的屏蔽层。

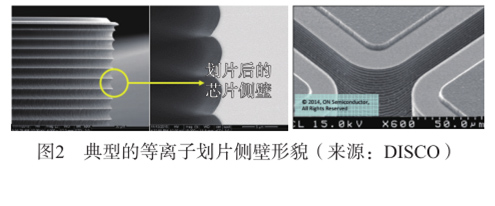

典型的等离子划片侧壁形貌如图 2 所示。与标准的硅刻蚀工艺不同,等离子划片仅仅是划片槽中的局部硅材料区域进行刻蚀,也就是说适用于等离子划片的圆片与传统的圆片有所不同,前者需要在划片槽的刻蚀区域暴露出需要刻蚀的硅本体材料,其他区域须被屏蔽层所覆盖,否则其他区域会被同时刻蚀。

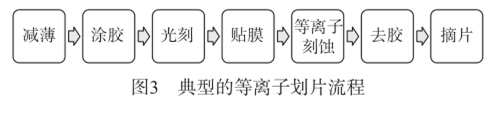

典型的等离子划片工艺流程如图 3 所示。

(1)减薄

按照工艺要求,将圆片减薄至设计厚度。通常情况下,减薄属于划片上工序。在等离子划片中,减薄成为工序的一部分,目的是降低等离子刻蚀过程中产生的热量。

(2)涂胶

在圆片表面涂覆光刻胶,通常采用 PI 作为刻蚀屏蔽层。所用设备为前道圆片制造中的标准涂胶设备及工艺。

(3)光刻

按照圆片厚度计算划片槽刻蚀宽度,在划片槽中光刻出所需图形。通常按照圆片厚度与刻蚀宽度比小于 20:1 的原则选择划片槽刻蚀宽度。

(4)贴膜

按照不同的划片方向(正面划片或背面划片),在圆片背面或正面贴上划片膜(包括环框)。

(5)等离子刻蚀

对圆片正面或背面进行等离子刻蚀。以硅圆片为例,通常采用 C 4 F 8 、SF 6 两种刻蚀气体交替使用,其中C 4 F 8 用以钝化,SF 6 用以刻蚀。去胶等离子刻蚀后,采用去胶机去除多余的光刻胶。

(6)摘片

最后摘取划开的芯片,完成整个等离子划片过程。

等离子划片本质上属于一种化学反应,被刻蚀的硅材料与刻蚀气体发生反应,其反应生成物形成气体而被真空清除,因此与传统的刀片划片工艺和激光划片工艺相比是一种清洁的划片工艺,其主要优势包括:

(1)超强的芯片强度

等离子划片过程中随着刻蚀气体的持续轰击作用,虽然圆片本身会发热,但经过合理的冷却装置,实际圆片发热远低于激光划片时由于硅材料的加热气化所产生的热量,也没有刀片划片时高速切割过程中引入的机械应力,因此,采用等离子划片获得的芯片不存在崩边、裂纹等常规划片工艺中存在的常见问题,芯片强度明显改善。

(2)超高的划片速度

与传统的刀片划片、激光划片工艺不同,等离子划片过程中一张圆片所有划片槽被同时刻蚀,圆片刻蚀速度与圆片厚度相关而与芯片大小无关,借助于等离子刻蚀气体的高刻蚀选择比,刻蚀速率可以达到每分钟几十微米,同样厚度圆片的划片速度是刀片划片速度的 4 倍以上。

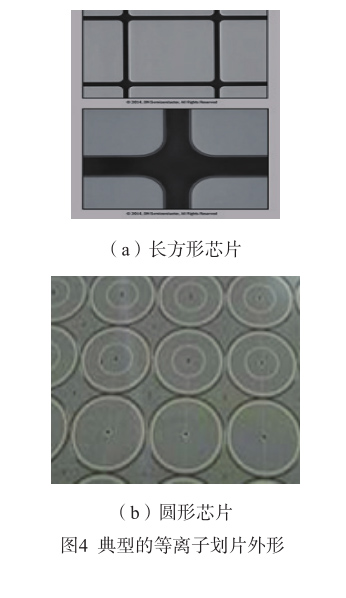

(3)可切割各种形状芯片

得益于对硅材料的高选择性刻蚀特性,等离子划片可以实现任意形状的芯片划片,仅仅需要根据所要划片的形状在划片槽中暴露出适当宽度的硅区域。相比之下,常规刀片划片、激光划片等工艺只能对排列规则、方形尺寸的芯片进行切割。

此外,等离子划片后芯片角部通常为圆形,而不是常规划片的直角,因而可以大大降低芯片崩边、崩角现象。图 4 为典型的等离子划片外形,其中包括一些特殊器件如呈现圆形的 MEMS,而这种圆形芯片采用常规划片工艺是很难实现的。

(4)可适应多种圆片材料

采用不同的刻蚀气体可适应不同圆片材料的刻蚀,如含氟气体 SF 6 等可适合于硅圆片的划片,而选用含氯气体如 HCl 以及其他气体组合可用于 SiC、GaN 圆片的划片。

当然等离子刻蚀并非适用于各种材料的划片,如采用蓝宝石基底材料的 LED 圆片就很难采用等离子划片工艺,这是因为蓝宝石的成分为 Al 2 O 3 ,Al 2 O 3 中的Al-O化学键极其牢固,常见的等离子很难打破Al-O键。

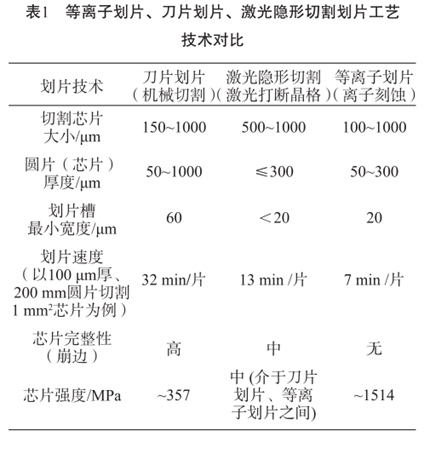

表 1 从芯片尺寸、划片效率、芯片完整性及强度等方面对等离子划片、刀片划片、激光隐形切割划片工艺技术进行了比较。

可以看出,等离子划片技术在划片效率、芯片完整性及芯片强度等方面具有明显优势。划片速度约是激光隐形切割速度的 2.5 倍,比常规刀片划片速度快3.5 倍 ;采用等离子划片,芯片完整性更佳,崩边问题可以规避 ;而采用等离子划片后的芯片强度大约是

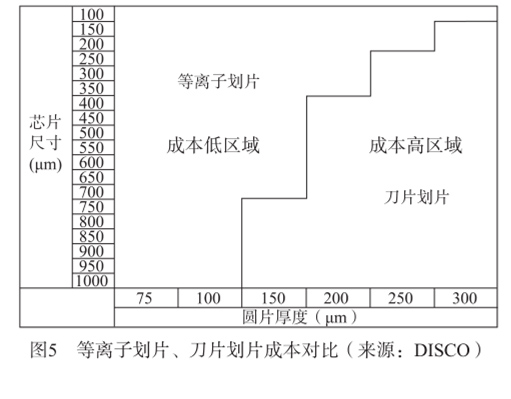

采用常规刀片划片后芯片强度的 4.2 倍。DISCO 公司对等离子划片、刀片划片的生产成本进行了一个统计比较,见图 5。可以看出圆片厚度小于 100 μm、划片后芯片尺寸小于 100 μm×100 μm时,采用等离子划片成本上有优势。

从等离子划片工艺原理可以看出,这是一种有别于常规划片工艺的新型划片工艺。该工艺技术充分利用了先进的半导体制造技术,前道工艺完美应用在了后道封装工艺中。由于与主流的半导体制造技术兼容,等离子划片工艺可以应用于目前市场上主流半导体圆片的切割。如硅圆片、锗圆片、氮化镓圆片、砷化镓圆片等均可以采用等离子划片工艺,划片尺寸涵盖76~300 mm直径范围。产品类型包括功率器件、RFID、LED、红外传感器、MEMS、通用 CMOS 器件等。

由于等离子划片系一次性完成整张圆片的刻蚀,划片速度仅与圆片厚度相关,故具有传统划片工艺连续划片所无法比拟的划片速度,尤其适合于尺寸小、厚度薄、芯片数量多的圆片划片,从表 1、图 5可以看出,100 μm 厚、200 mm 圆片切割 1 mm 2 芯片采用等离子划片,生产效率是刀片划片的 4 倍以上,同时成本优势更加明显。当圆片厚度减薄至 50 μm时,传统的刀片划片会面临碎片等风险,只能借助复杂的 DBG 工艺加以规避,而采用等离子划片工艺就可以轻松快速完成划片,且不会造成碎片等异常,在保证成品率的同时,芯片强度得以提升(大约是采用刀片划片的 4 倍)。

传统划片工艺在处理多项目圆片(MPW)时通常会面临一些困难,特别是针对由多个尺寸不规则芯片的 MPW,划片过程会变得非常复杂。若是只需要在整张圆片上进行切割,通常必须做出一些取舍,即只能保留一些指定的目标芯片,而部分或多个其他芯片必须做出牺牲。倘若要求将圆片中的所有芯片全部保留的话,则必须首先将一张圆片先切割成多个具有芯片组合的小块(block),然后将这些 block 转移至另外一张划片膜中,这些 block 必须按照较高的放置精度排列,然后再进行第二次切割而分成更小的block。重复上述操作,直到所有的芯片被一一切割分离。如果 block 放置精度不满足划片要求,则只能有一个或少量几个 block 被转移至新的划片膜中,切割效率很低,同时切割质量也难以保证。相比之下,等离子划片技术无需如此复杂的流程,只要在所需要划片的 MPW 中预留了划片区,可以一次性完成所有芯片的切割,这也是传统划片技术无法比拟的绝对优势。因此等离子划片技术在 MPW 的划片中有很好的应用前景。

在一些特殊的应用中,对于如 MEMS、Image sensor 等对颗粒物敏感的芯片,等离子划片作为一种清洁、划片过程无灰尘产生的洁净划片工艺,更是有着得天独厚的优势。对于 RFID 等划片槽仅有 30~40 μm的微小尺寸器件,等离子划片可以规避激光隐形切割中后扩片引入的微裂纹隐患,划片成品率更高,成本优势尤其明显。

采用等离子划片还可以避免刀片划片工艺中划片槽 PCM 图形中的金属条卷曲、脱落现象,可完全满足高可靠应用中芯片镜检要求。

此外,在 2.5D、3D 集成封装中,如有机基板、陶瓷基板的异质堆叠,不同 TCE 材料会引入应力,超薄芯片边缘切割缺陷对此类产品的抗温变能力以及封装可靠性有影响,等离子划片能较好地解决圆片切割引起的芯片边缘缺陷问题。

目前该技术为日本 DISCO、Panasonic 及美国几家公司拥有,其设备造价较高,加上需要额外的涂胶、光刻、去胶等专用设备,对于传统的封装线而言,前期投入较大,市场普及率不高,远不及传统的刀片划片、激光划片技术那样被业界广泛应用。虽然等离子划片在划片速度上较之刀片划片、激光划片有明显的优势,但如果将涂胶、光刻、去胶等工序计算在内,仅划片速度的优势将不复存在。前期投入大、需要相应的辅助工序,带来较高的推广成本,这些正是等离子划片工艺应用中的最大不足之处。

等离子划片技术是继激光隐形切割技术之后的又一种先进划片工艺技术,借鉴了半导体圆片制造中先进的干法刻蚀技术,通过一次性同步刻蚀在整张圆片中形成所有划道,若仅考虑切割速率,是常规刀片划片速率的 4 倍以上,对小尺寸芯片划片生产效率的提升尤其明显。通过获得的更加圆滑的切割边缘,在保证芯片完整性的同时还改善了芯片的机械强度,对于超薄芯片而言,可靠性及成品率优势更明显,是一种有潜力的划片工艺技术。

随着我国半导体制造设备的快速发展,干法刻蚀技术及装备已经取得了很大的进步,目前国内等离子划片机拥有量较低,倘若现阶段充分利用这些等离子刻蚀机以及相关光刻设备资源,在等离子划片技术及装备上加大研发投入,应该有可能快速开发出我国自有品牌的等离子划片系统,并可能占有市场,从而提升我国半导体制造设备的国产化水平及进程。