摘要:

以市场上常见的不同种类树脂制备了多种环氧塑封料,并比较其凝胶化时间、螺旋流动长度、粘度、固化反应速率、弯曲性能、玻璃化温度及粘结强度等性能指标的差异,为IC封装不同程度要求的基材选择提供一些数据参考。YX-4000H 型环氧和 MEH-7800酚醛树脂组合粘结强度为3.451 MPa、螺旋流动长度为 148 cm、粘度为 64 Pa·s,表现出较优的封装工艺性。

1 引言

环氧塑封料(Epoxy moulding compound,简 称EMC)是一种单组份热固性塑料,主要成分是环氧树脂、酚醛树脂、潜伏性促进剂、硅微粉、应力改性剂、蜡、炭黑等,主要应用于电子封装行业。近年来,塑料封装技术向薄型化、高密度方向发展,这就要求固化后的塑封料具有低膨胀系数、低介电常数、低模量、低吸水率、高流动性等特性。

环氧塑封料的性能受环氧树脂和酚醛树脂的种类影响很大。近年来,学术界在不同种类的环氧树脂的合成、性能改善方面有多方向的研究和探讨,且多数在研究对象、原料配备、内容深度上各成体系,但在原料配备,尤其是市售树脂基材选择方面的差异则少有报道。为此,本文以市场常用的几种环氧树脂与酚醛树脂制备相应塑封料,并考察其EMC 凝胶化时间、流动性能、粘度、固化性能、弯曲性能、剪切粘接强度和玻璃化温度的差异和影响。

2 实验过程

2.1 主要原料

环氧 树 脂 : 邻 甲 酚 醛 型 环 氧 树 脂 , 型 号SQCN700-2,济南圣泉集团股份有限公司;结晶联苯型环氧树脂,型号 YX-4000H,三菱化学株式会社;双环己烷戊二烯苯酚型环氧树脂,型号 HP7200,DIC 株式会社;联苯苯酚型环氧树脂,型号 NC-3000,日本化药株式会社。

酚醛树脂固化剂:线性苯酚甲醛树脂,型号PF-8011,济南圣泉集团股份有限公司;XYLOCK 型酚醛树脂,型号 MEH-7800,明和产业株式会社;联苯芳烷基型酚醛树脂,酚醛树脂 MEH-7851,明和产业株式会社。

其他助剂:硅油 8421EG,道康宁(上海)有限公司;球型硅微粉 SS-302C3,湖州华飞硅微粉有限公司;气相二氧化硅 A200,德国瓦克化学;增韧剂 P52,德国瓦克化学;阻燃剂 SPB100,日本大冢化学;巴西棕榈蜡、炭黑为市售;促进剂为对苯醌与三苯基膦络合物按照摩尔比 1∶1 混合制得。

2.2 主要设备及仪器

双辊开炼机,型号 X(S)K-160,无锡明达橡塑机械有限公司;模压机,型号 MP-50,上海大爱电子机械工程有限公司;凝胶化时间测试仪,型号 GT-Ⅲ,德州市高通 实 验仪 器 有 限 公 司 ; 毛 细 管 流 变 仪 , 型 号CFT-500EX,日 本 岛 津 ;差 式 扫 描量 热 仪 , 型 号DSC-204,德国耐驰;万能试验机,型号 UTM4104,深圳三思纵横科技股份有限公司;膨胀系数测试仪,型号 PCY-1200,湘潭湘仪仪器有限公司。

2.3 样品制备

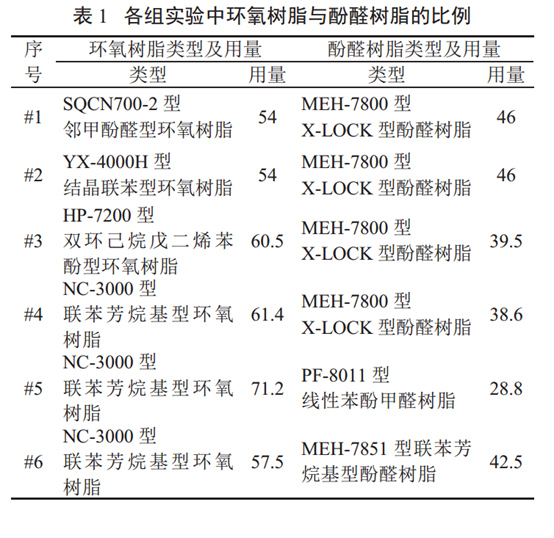

环氧塑封料的制备以环氧树脂为基体树脂,以酚醛树脂为固化剂,加上填料、促进剂、阻燃剂、偶联剂等其他微量组分,按一定比例经过前混、挤出、粉碎、后混合、预成型等工艺制成。环氧树脂与酚醛树脂按照当量 1∶1 计算并称量,保证树脂总质量 100 g保持不变,在此基础上加入 860 g 硅微粉、21 g 增韧剂、3.3 g 阻燃剂 SPB100、2 g气相二氧化硅、5 g 偶联剂 KH-560、1.5 g巴西棕榈蜡、3.5 g 炭黑、3.7 g 促进剂。其他条件不变,表 1 是各组试验中环氧树脂与酚醛树脂的具体质量比。

将称 量 后 的 粉 料 在 双 辊 开 炼 机 上 85 ℃ 混合6 min,出料,冷却后粉碎至 50目。将粉碎后的塑封料用模压机在 175 ℃、传递模压强为 7 MPa 的条件下合模 60 s、保压 60 s,压制成待测样条。

#1、#2、#3、#4 酚醛树脂相同,环氧树脂不同,用于对比不同类型的环氧树脂对塑封料性能的影响。#4、#5、#6 环氧树脂相同,酚醛树脂不同,用于对比不同类型的酚醛树脂对环氧塑封料性能的影响。

2.4 性能测试及表征

螺旋流动长度、凝胶化时间测试、弯曲强度、弯曲模量、玻璃化温度、挠度按 SJ/T 11197-2013 所规定的方法进行测试。

粘度测试采用高化流动度试验仪,150 ℃, 0.5 mm口模尺寸,5 kg 砝码。

固化行为采用差式扫描量热仪 DSC 测试, 5℃/min升温速率,氮气气氛。

剪切粘接强度测试参考 EMC 生产企业测试剪切粘接强度的方法,传递模压力机类型与SJ/T 11197-2013 所述试验机一致,在 175 ℃条件下在 1 mm 厚紫铜片上模塑规格为Φ3.6 mm×Φ3.0 mm×3.0 mm 的圆锥形塑封体,参见图 1,175 ℃条件下固化 4 h后,使用万能试验机测试 EMC 与铜片的剪切粘结强度,5 个样品为一组,取其平均值。

3 试验与讨论

按照第 2.4 节的方法,分别测试 #1~#6 塑封料的凝胶化时间、螺旋流动长度、粘度、固化反应速率、弯曲性能、玻璃化温度及粘结强度,考察不同树脂各项参数的差异。

![图1剪切粘接强度测试10] 图1剪切粘接强度测试10]](/public/upload/image/20210121/9c761e5688758d55668708f5c2d36bb9.jpg)

3.1 对凝胶化时间的影响

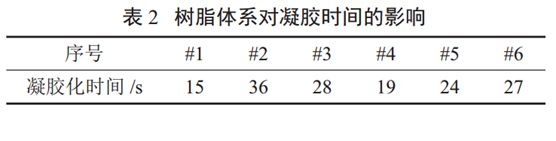

凝胶化时间是 EMC 的重要指标,凝胶化时间越短,EMC 失去流动的时间越短,表明EMC 反应速度越快。凝胶化时间过短,会造成注塑过程中出现注塑缺失、气孔等;凝胶化时间过长,会造成固化不完全而粘模等现象。

表 2 是样品在 175 ℃下的凝胶化时间数据。#1、#2、#3、#4 为 MEH-7800 型酚醛树脂,凝胶化时间分别为 15 s、36 s、28 s、19 s,不同类型环氧树脂的反应速度排序为 : 环 氧 SQCN700-2> 环 氧 NC-3000> 环 氧HP-7200> 环氧 YX-4000H;#4、#5、#6 为 NC-3000 型联苯芳烷基型环氧树脂,凝胶化时间分别为 19 s、24 s、27 s,不同类型酚醛树脂的初步反应速度排序为:酚醛MEH-7800> 酚醛PF-8011> 酚醛 MEH-7851。

3.2 对螺旋流动长度的影响

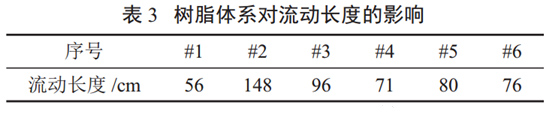

螺旋流动长度的长短对模塑工艺有很大的影响,不同封装形式的模具有其对应的最佳流动长度范围。流动长度过短,在封装时会造成注塑缺失、气孔、冲丝等现象;流动长度过长,会造成塑封体出现溢料、针孔。

表 3 是样品在 175 ℃下的流动长度数据,流动长度排序如下:环氧 YX-4000H> 环氧HP-7200> 环氧NC-3000> 环氧 SQCN700-2;酚 醛 PF-8011>酚 醛MEH-7851>酚醛 MEH-7800。

3.3 对粘度的影响

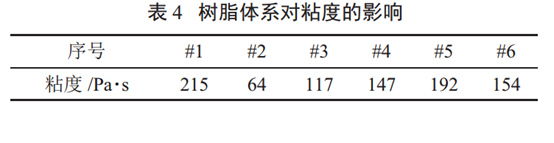

粘度是考察 EMC 注塑过程中是否冲丝的一项重要指标。如果粘度太大,会造成金线被冲弯,导致产品良率降低,甚至失效。

表 4 给出了各组实验样品在 150 ℃的粘度数据。由表 4 可知,YX-4000H 型环氧制备的 EMC(#2)粘度最低。这是由于 YX-4000H 是结晶型环氧树脂,外界温度高于其熔点以后,YX-4000H 会融化为低粘度液体。环氧 HP-7200、环氧 NC-3000 和环氧SQCN700-2 为非结晶型,在 150 ℃条件下粘度要比 YX-4000H 高很多。因此,为提高硅微粉的填充量,可以考虑在 EMC 中加入一定量的 YX-4000H 来降低粘度。

对酚醛树脂来说,MEH-7800 和 MEH-7851 制备的塑封料粘度接近,而 PF-8011 制备的塑封料粘度较大。

3.4 对固化反应速率的影响

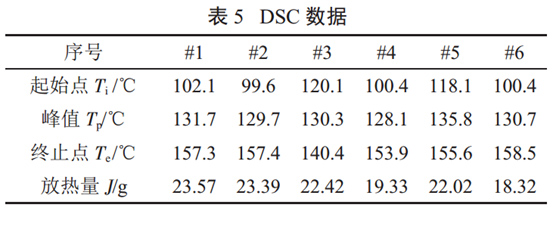

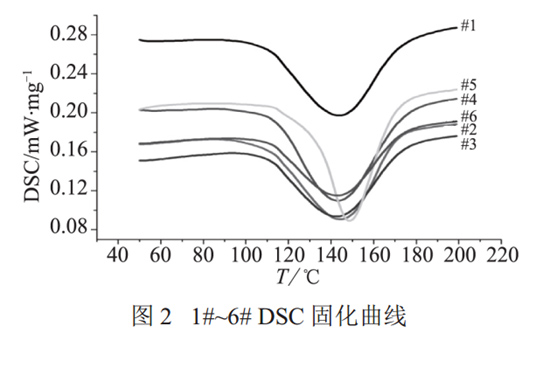

#1、#2、#3 和 #4 考察了在酚醛树脂为MEH-7800、环氧树脂不同情况下的固化情况。从表 5 中可知,SQCN700-2 型(1#)环氧、YX-4000H 型(2#)环氧和NC-3000 型(#6)环氧的起始温度 Ti 分别为 102.1 ℃、99.6℃和 100.4℃,峰值温度 Tp分别为 131.7℃、129.7℃和 128.1 ℃,终止点温度 Te 分别为 157.3 ℃、157.4 ℃和153.9 ℃,3 种样品的 Ti、Tp 和 Te 基本一致。但是 #3中所用 HP-7200 型环氧,Ti为 120 ℃,Tp 为 130.3 ℃,Te为 140.4 ℃,Ti 要比其他 3 种环氧高 20 ℃,而 Te却比其他 3 种环氧低 15 ℃左右,表现出更优的快速固化性。同样,对比 #4、#5 和#6 测试结果可知,三者终止点温度接近,PF-8011(#5)起始点较低,快速固化相对较优。

在实际模塑过程中,这种快速固化性可以减少模塑时出现的粘模现象,减少清模频次,提高生产效率。因此,单从快速固化反应速度方面来看,#3 样品对应HP-7200 型环氧表现最佳。

3.5 树脂体系对弯曲性能的影响

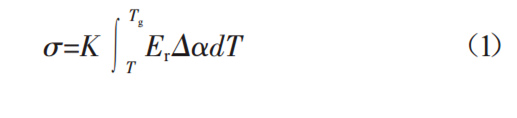

注塑目的是在芯片表面形成一个保护壳,对内部芯片起到物理保护的作用。固化后的EMC 强度要足够,而且内应力不能太大。在塑封器件中内应力呈一特定的应力分布,其大小可近似用式(1)表示:

式(1)中σ 是内应力,K 是常数,Er 为模量,Δα 为EMC 与硅片等材料的热膨胀系数之差,T、Tg 分别为EMC 的室温和玻璃化温度。

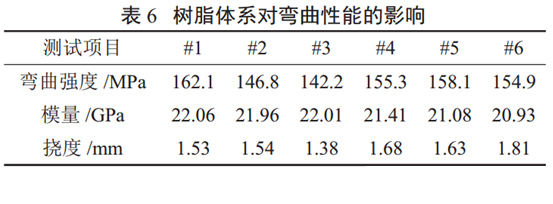

表 6 给出了不同树脂体系下的塑封料弯曲性能结果。可以看出,几种环氧树脂制备的EMC 弯曲强度都比较大,完全能满足对芯片的物理保护的要求。酚醛树脂的种类对塑封料的弯曲强度影响不大,主要差别体现在环氧种类上。环氧 SQCN700-2 制备的塑封料弯曲强度最大,达 162.1 MPa。这是由于环氧 SQCN700-2分子结构为邻甲酚醛型,分子内含有不易旋转的刚性苯环 结 构 ,固 化 反 应 后 分 子 交 联 密度 大 。 环氧YX-4000H、环氧 NC-3000 和环氧 HP-7200 分子内部的环氧基团距离较远,因此交联密度稍小,从而表现出弯曲强度略低。

模量和挠度方面,较低的模量和较大的挠度会使封装后的产品在进行冷热冲击试验时,不会因为应力过大而使芯片被破坏。环氧类 YX-4000H (#2)和NC-3000(#4)环氧制备的塑封料模量较低,挠度较大;酚醛树脂类 MEH-7851(#6)型表现最佳。

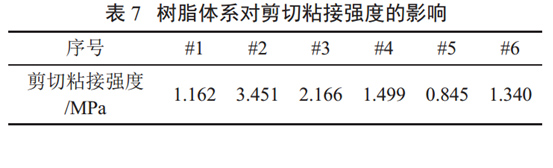

3.6 树脂体系对剪切粘接强度的影响

半导体封装用 EMC 需要对基材有优异的粘接力,这样能保证 EMC 与基材之间不易分层,从而阻止塑封体分层引起的内部结构开裂、引线变形及水汽侵入影响电子元件。由表 7 可知,#2 样品粘结强度最大,达 3.451 MPa,5# 最小,仅 0.845 MPa,即在酚醛树脂相同的情况下,YX-4000H 型环氧表现出了优异的剪切粘接强度;在环氧树脂相同的情况下,MEH-7800则表现较优。

剪切粘接强度是衡量塑封体是否分层的重要数据之一,因此从剪切粘接强度方面考虑,YX-4000H 环氧和 MEH-7800 酚醛树脂组合更适宜用于高端 IC 的封装。

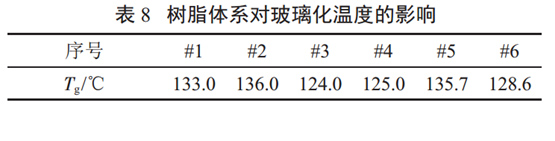

3.7 树脂体系对玻璃化温度的影响

由式(1)可知,玻璃化温度越低,塑封体的应力越低。表 8 为样品在相同条件下测得的玻璃化温度情况。#1、#2、#5 样品玻璃化温度在 133~136 ℃,#3、#4、#6 玻璃化温度较其他 3 个下降约 10 ℃,分别为 124.0 ℃、125.0 ℃、128.6 ℃。即环氧NC-3000、环氧 HP-7200、酚醛 MEH-7851 和酚醛 MEH-7800 表现出更低的玻璃化温度,而环氧 SQCN700-2、环氧 YX-4000H、酚醛PF-8011 制备的塑封料玻璃化温度相对略高。

综上所述,由不同树脂种类制备的环氧塑封料,相同测试条件下各项性能有不同程度的差异,且各自有优势。环氧 SQCN700-2 和酚醛 MEH-7800 凝胶时间最短;环氧 YX-4000H 和酚醛 PF-8011 螺旋流动长度较长;YX-4000H 型粘 度 最 低 ,MEH-7800和 MEH-7851 粘度接近;环氧HP-7200 型和 PF-8011 固化略快; 环 氧 类 YX-4000H、NC-3000 和 酚 醛 树 脂 类MEH-7851 型模量低,挠度大,弯曲性能方面表现最佳;剪切粘结强度方面,YX-4000H 环氧和 MEH-7800酚醛 树 脂 表 现 显 著 优异 ;玻 璃 化 温 度则 是环氧NC-3000 和酚醛 MEH-7800 较低。因此,在对环氧塑封料某项性能深入研究或实际封装应用时,从关注树脂基材本身的差异性方面来说,可预先参考以上数据的优劣,再根据实际情况择优选择。

4 结论

以市场上常见的不同种类树脂制备了多种塑封料,并比较其凝胶化时间、螺旋流动长度、粘度、固化反应速率、弯曲性能、粘结强度及玻璃化温度等各项性能上的差异。结果显示,不同树脂种类制备的环氧塑封料在各项性能上各具优势,YX-4000H 型环氧和MEH-7800 酚醛树脂组合在粘结强度、流动长度、弯曲强度、低粘度等性能上表现较为突出,建议在对 BGA、CSP、MCM、SIP 的 IC封装形式的塑封料树脂基材选择上可优先考虑;同时,其他数据可作为塑封料制备时树脂基材选择的参考。