高层线路板普通定义为10层——20层或以上的高多层线路板,比传统的多层线路板加工困难程度大,其质量靠得住性要求高,主要应用于通讯设施、高端服务器、医疗电子、航空、工控、军事等领域。近几年来,应用通讯、基站、航空、军事等领域的高层板市场需要还是强有力,而随着中国电信设施市场的迅速进展,高层板市场前面的景物被看好。

到现在为止国内能批量出产高层线路板的PCB厂商,主要来自于外资公司或少量内资公司。高层线路板的出产不止需求较高的技术和设施投入,更需求技术担任职务的人和出产担任职务的人的经验积累,同时导入高层板客户证明程序严明且繁杂琐碎,因为这个高层线路板进入了公司门槛较高,成功实现产业化出产周期较长。

PCB均匀层数已经变成权衡PCB公司技术水准静产品结构的关紧技术指标。本文简述了高层线路板在出产中碰到的主要加工不容易解决的地方,绍介了高层线路板关键出产工序的扼制要领,供大家参照。

相比较常理线路板产品独特的地方,高层线路板具备板件更厚、层数更多、线路和过孔更密布、单元尺寸更大、媒介层更薄等特别的性质,内层空间、层间瞄准度、阻抗扼制以及靠得住性要求更为严明。

1.1 层间瞄准度不容易解决的地方

因为高层板层数多,客户预设端对PCB各层的瞄准度要求越来越严明,一般层间对位公差扼制±75μm,思索问题高层板单元尺寸预设较大、图形转移厂房背景温湿润程度,以及不一样芯板层涨缩不完全一样性带来的错位叠加、层间定位形式等因素,要得高层板的层间瞄准度扼制困难程度更大。

1.2 内层线路制造不容易解决的地方

高层板认为合适而使用高TG、高速、高频、厚铜、薄膜介层等特别材料,对内层线路制造及图形尺寸扼制提出高要求,如阻抗信号传道输送的完整性,增加了内层线路制造困难程度。线宽线距小,开短路增多,微短增多,符合标准率低;细密线路信号层较多,内层AOI漏检的概率加大;内层芯板厚度较薄,容易褶皱造成暴光不好,腐刻过机时容易卷板;高层板大部分数为系统板,单元尺寸较大,在成品废弃的代价相对高。

1.3 压合制造不容易解决的地方

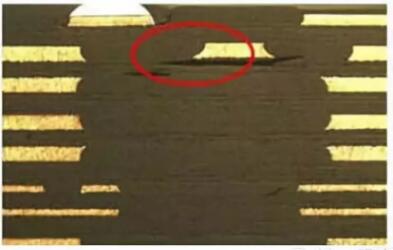

多张内层芯板和半固化片叠加,压合出产时容易萌生滑板、分层、天然树脂空疏和气泡儿遗留等欠缺。在预设叠层结构时,需充分思索问题材料的耐热性、耐电压、填胶量以及媒介厚度,并设定合理的高层板压合程式。层数多,涨缩量扼制及尺寸系数偿还量没有办法维持完全一样性;层间绝缘层薄,容易造成层间靠得住性测试失去效力问题。图1是热应力测试后显露出来爆板分层的欠缺图。

1.4 钻孔制造不容易解决的地方

认为合适而使用高TG、高速、高频、厚铜类特别板料,增加了钻孔光洁度、钻孔毛刺和去钻污的困难程度。层数多,总计总铜厚和板厚,钻孔易断刀;密布BGA多,窄孔壁间距造成的CAF失去效力问题;因板厚容易造成斜钻问题。

2.1 材料挑选

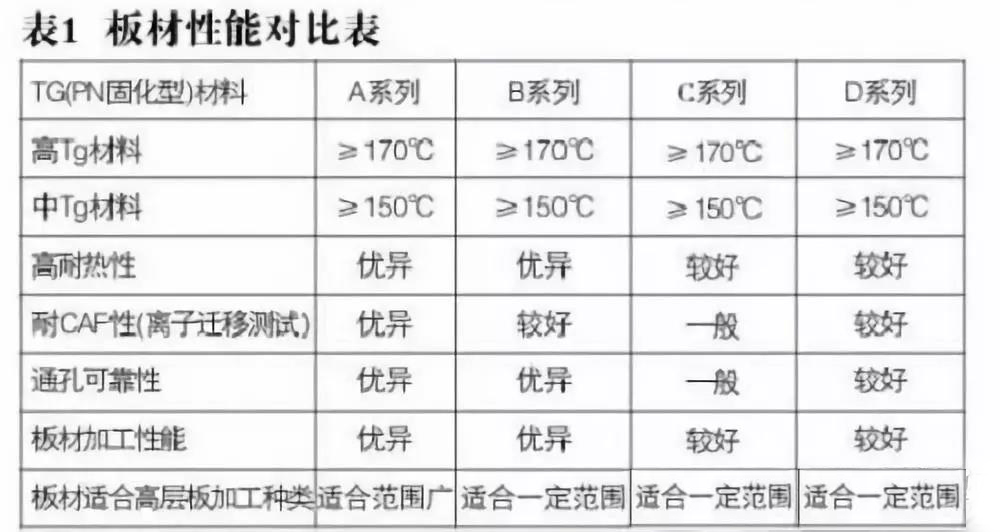

随着电子元部件高性能化、多功能化的方向进展,同时带来高频、高速进展的信号传道输送,因为这个要求电子电路材料的介电常数和介电伤耗比较低,以及低CTE、低吸水率和更好的高性能覆铜板料料,以满意高层板的加工和靠得住性要求。常用的板料供应商主要有A系列、B系列、C系列、D系列,这四种内层基板的主要特别的性质相比较,见表1。对于高层厚铜线路板选用高天然树脂含量的半固化片,层间半固化片的流胶量完全可以将内层图形填饱含,绝缘媒介层太厚易显露出来成品板超厚,与之相反绝缘媒介层偏薄,则易导致媒介分层、高压测试失去效力等质量问题,因为这个对绝缘媒介材料的挑选极为关紧。

2.2 压合叠层结构预设

在叠层结构预设中思索问题的主要因素是材料的耐热性、耐电压、填胶量以及媒介层厚度等,应遵循以下主要原则。

(1) 、半固化片与芯板厂商务必维持完全一样。为保障PCB靠得住性,全部层半固化片防止运用单张1080或106半固化片(客户有特别要求不计算在内),客户无媒介厚度要求时,各层间媒介厚度务必按IPC-A-600G保障≥0.09mm。

(2) 、当客户要求高TG板料时,芯板和半固化片都要用相应的高TG材料。

(3) 、内层基板3OZ或以上,选用高天然树脂含量的半固化片,如1080R/C65百分之百、1080HR/C 68百分之百、106R/C 73百分之百、106HR/C76百分之百 ;但尽力防止所有运用106 高胶半固化片的结构预设,以避免多张106半固化片重叠,因玻纤纱太细,玻纤纱在大基材区沉陷而影响尺寸牢稳性和爆板分层。

(4)、 若客户无尤其要求,层间媒介层厚度公差普通按+/-10百分之百扼制,对于阻抗板,媒介厚度公差按IPC-4101 C/M级公差扼制,若阻抗影响因素与基材厚度相关,则板料公差也务必按IPC-4101 C/M级公差。

2.3 层间瞄准度扼制

内层芯板尺寸偿还的非常准确度和出产尺寸扼制,需求经过一定的时间在出产中所使聚在一起的数值与历史数值经验,对高层板的各层图形尺微小的进步行非常准确偿还,保证各层芯板涨缩完全一样性。挑选高精密度、高靠得住的压合前层间定位形式,如四槽定位(Pin LAM)、热熔与柳钉接合。设定合宜的压合工艺手续和对压机平时保护是保证压合质量的关键,扼制压合流胶和冷却效果,减损层间错位问题。层间瞄准度扼制需求从内层偿还值、压合定位形式、压合工艺参变量、材料特别的性质等因素综合考虑。

2.4 内层线路工艺

因为传统暴光机的解析有经验在50μm左右,对于高层板出产制造,可以引进激光直接成像机(LDI),增长图形解析有经验,解析有经验达到20μm左右。传统暴光机对位精密度在±25μm,层间对位精密度大于50μm。认为合适而使用高精密度对位暴光机,图形对位精密度可以增长到15μm左右,层间对位精密度扼制30μm以内,减损了传统设施的对位偏差,增长了高层板的层间对位精密度。

为了增长线路腐刻有经验,需求在工程预设上对线路的宽度和焊盘(或焊环)给与合适的偿还外,还需对特别图形,如回型线路、独立线路等偿还量做更周密的预设思索问题。明确承认内层线宽、线距、隔离环体积、独立线、孔到线距离预设偿还是否合理,否则更改工程预设。有阻抗、感抗预设要求注意独立线、阻抗线预设偿还是否足够,腐刻时扼制好参变量,首件明确承认符合标准后方可批量出产。为减损腐刻侧蚀,需对腐刻液的各组药水儿成分扼制在最佳范围内。传统的腐刻线设施腐刻有经验不充足,可以对设施施行技术改造或导入高精确腐刻线设施,增长腐刻平均性,减损腐刻毛边、腐刻不净等问题。

2.5 压合工艺

到现在为止压合前层间定位形式主要涵盖:四槽定位(Pin LAM)、热熔、柳钉、热熔与柳钉接合,不一样产品结构认为合适而使用不一样的定位形式。对于高层板认为合适而使用四槽定位形式(Pin LAM),或运用熔合+铆合形式制造,OPE冲孔机冲出定位孔,冲孔精密度扼制在±25μm。熔合乎时常调小曲机制造首板需认为合适而使用X-RAY查缉层偏,层偏符合标准方可制造批量,批量出产时需查缉每块板是否熔入单元,以避免后续分层,压合设施认为合适而使用高性能组成一套压机,满意高层板的层间对位精密度和靠得住性。

依据高层板叠层结构及运用的材料,研讨合宜的压合手续,设定最佳的升温效率和曲线,在常理的多层线路板压合手续上,合适减低压合板材升温效率,延长高温固化时间,使天然树脂充分流动、固化,同时防止压合过程中滑板、层间错位等问题。材料TG值不同的板,不可以同炉排板;平常的参变量的板不可以与特别参变量的板混压;保障涨缩系数给定合理性,不一样板料及半固化片的性能不相同,需认为合适而使用相应的板料半固化片参变量压合,从未运用过的特别材料需求证验工艺参变量。

2.6 钻孔工艺

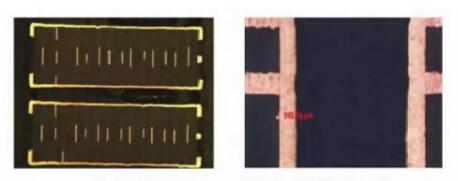

因为各重叠加造成板件和铜层超厚,对钻头磨耗严重,容易攀折钻刀,对于孔数、落速和转速合适的下调。非常准确勘测板的涨缩,供给非常准确的系数;层数≥14层、孔径≤0.2mm或孔到线距离≤0.175mm,认为合适而使用孔位精密度≤0.025mm 的钻探机出产;直径φ4.0mm以上孔径认为合适而使用分步钻孔,厚径比12:1认为合适而使用分步钻,正反钻孔办法出产;扼制钻孔披锋及孔粗,高层板尽力认为合适而使用全新钻刀或磨1钻刀钻孔,孔粗扼制25um以内。为改善高层厚铜板的钻孔毛刺问题,经批量证验,运用高疏密程度垫板,叠板数目为一块,钻头磨次扼制在3次以内,可管用改善钻孔毛刺,如图2、图3所示。

对于高频、高速、海量数值传道输送用的高层板,背钻技术是改善信号完整管用的办法。背钻主要扼制遗留stub长度,两次钻孔的孔位完全一样性以及孔内铜丝等。不是全部的钻孔机设施具备背钻功能,务必对钻孔机设施施行技术升班(具有背钻功能),或购买具备背钻功能的钻孔机。从行业有关文献和成熟量产应用的背钻技术主要涵盖:传统控深背钻办法、内层为信号反馈层背钻、按板厚比例计算深度背钻,在此不重复叙述。

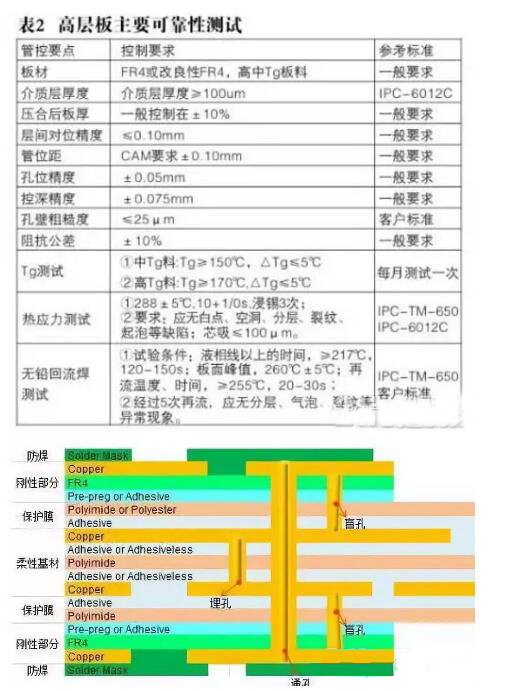

高层板普通为系统板,比常理多层板厚、更重、单元尺寸更大,相应的热容量也较大,在烧焊时,需求的卡路里更多,所经历的烧焊高温时间要长。在217℃(锡银铜焊料熔点)需50秒至90秒,同时高层板冷却速度相对慢,因为这个过回流焊测试的时间延长,并接合IPC-6012C、 IPC-TM-650标准以及行业要求,对高层板的主要靠得住性测试,如表2所述。