当SMT生产线的贴装、回流焊流程一切如常,却频繁出现沉金板焊盘拒焊现象——元器件引脚与焊盘无法形成有效焊点,轻则导致产品返修率飙升,重则造成整批次产品报废,这无疑是困扰电子制造企业的棘手难题。沉金工艺因具备良好的可焊性、抗氧化性和平整度,被广泛应用于高精度电子产品的PCB制造中,为何经过SMT加工后会出现拒焊隐患?这一问题的背后,并非单一因素所致,而是涉及PCB制造、SMT加工等多个环节的连锁反应。本文将从根源出发,全面剖析沉金板SMT后焊盘拒焊的核心原因,并给出针对性的解决对策,为电子制造企业规避此类风险提供技术参考。

一、沉金板与SMT焊接的核心关联认知

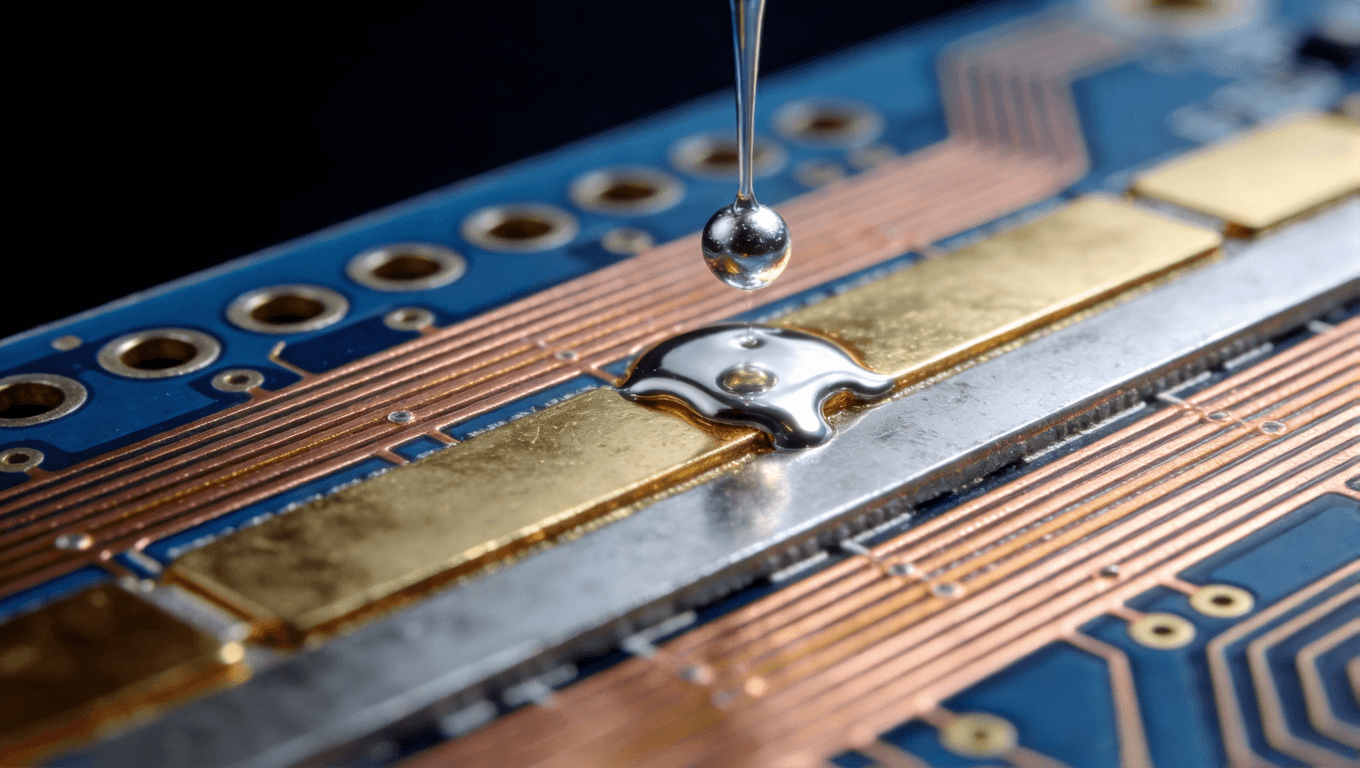

要厘清焊盘拒焊的症结,首先需明确沉金板的工艺特性与SMT焊接的核心要求。沉金板是通过化学沉积的方式,在PCB铜箔表面形成一层均匀的金层,其核心作用是保护铜箔不被氧化,同时为SMT焊接提供良好的浸润基底。金层本身不参与焊接反应,在回流焊高温环境下,焊锡会快速溶解金层,与底层的镍层(沉金工艺通常先镀镍再沉金)或铜箔形成稳定的金属间化合物,从而实现元器件与PCB的可靠连接。

SMT焊接对沉金板的核心要求主要体现在三个维度:一是金层质量,要求金层厚度均匀(通常控制在0.05-0.15μm)、无氧化、无杂质污染;二是焊盘表面平整度,避免因凹陷、凸起导致焊膏分布不均;三是焊盘与焊膏的匹配性,包括焊膏的成分、熔点与金层、镍层的兼容性。当这三个维度中的任意一项出现偏差,都可能导致焊锡无法在焊盘表面有效浸润,进而引发拒焊现象。

二、沉金板SMT后焊盘拒焊的核心诱因剖析

(一)沉金工艺本身的缺陷:焊盘可焊性的先天隐患

沉金板的焊盘可焊性直接取决于沉金工艺的控制精度,若PCB制造环节存在工艺偏差,会为后续SMT焊接埋下拒焊隐患,具体表现为以下几点:

1. 沉金厚度异常:沉金厚度过薄或过厚都会影响可焊性。当金层厚度小于0.05μm时,金层无法完全覆盖铜箔或镍层,暴露的基底金属在存储或加工过程中易被氧化,形成氧化层阻碍焊锡浸润;当金层厚度大于0.15μm时,回流焊过程中焊锡溶解金层的时间会延长,过量的金会融入焊锡中,导致焊锡的熔点升高、流动性下降,同时可能形成脆性的金锡化合物,不仅影响焊点形成,还会降低焊点的机械强度。此外,沉金过程中若搅拌不均匀、化学药液浓度失衡,会导致金层厚度不均,部分区域因金层过薄提前氧化,出现局部拒焊。

2. 金层氧化与污染:沉金板的金层虽抗氧化性较强,但在特定环境下仍可能发生氧化或污染。一方面,沉金工艺结束后,若PCB清洗不彻底,表面残留的化学药液(如沉金液中的络合剂、还原剂)会与金层发生反应,形成一层薄薄的污染物膜;另一方面,PCB在存储过程中若接触到潮湿、高温环境,或与含硫、含氯的物质接触,会导致金层表面形成氧化膜或硫化膜。这些薄膜虽厚度极薄,但会严重阻碍焊锡与基底金属的接触,导致焊锡无法在焊盘表面铺展,出现拒焊。

3. 镍层问题(沉金板专属隐患):沉金工艺中,镍层作为金层与铜箔的过渡层,其质量直接影响焊接效果。若镀镍过程中存在杂质混入、电流不稳定等问题,会导致镍层出现针孔、氧化或形成钝化层。当回流焊时,焊锡溶解金层后,若遇到氧化的镍层或钝化层,无法与镍层形成有效的金属间化合物,就会出现“虚焊”或“拒焊”现象。此外,镍层厚度不足(小于2μm)会导致其无法为金层提供稳定支撑,镍层过厚则可能影响焊锡的浸润速度,均增加拒焊风险。

(二)SMT加工环节的偏差:焊接条件的后天失衡

即使沉金板本身质量合格,若SMT加工环节的参数设置、物料选择或操作流程存在偏差,也会引发焊盘拒焊,具体包括以下方面:

1. 焊膏选择与使用不当:焊膏是SMT焊接的核心物料,其成分、熔点与沉金板的匹配性直接影响焊接效果。若选择的焊膏熔点过高,超过回流焊的最高温度设定,焊膏无法完全熔融,自然无法与焊盘形成焊点;若焊膏中助焊剂含量不足或活性过低,无法有效去除焊盘表面的氧化膜和污染物,会导致焊锡浸润受阻;若焊膏存放时间过长、受潮或被污染,会出现焊膏结块、流动性下降等问题,影响焊膏在焊盘上的铺展。此外,焊膏印刷过程中,若钢网开孔尺寸与焊盘不匹配、印刷压力过大或过小,会导致焊膏量过多或过少,过多的焊膏易出现“桥连”,过少的焊膏则无法充分覆盖焊盘,均可能引发拒焊。

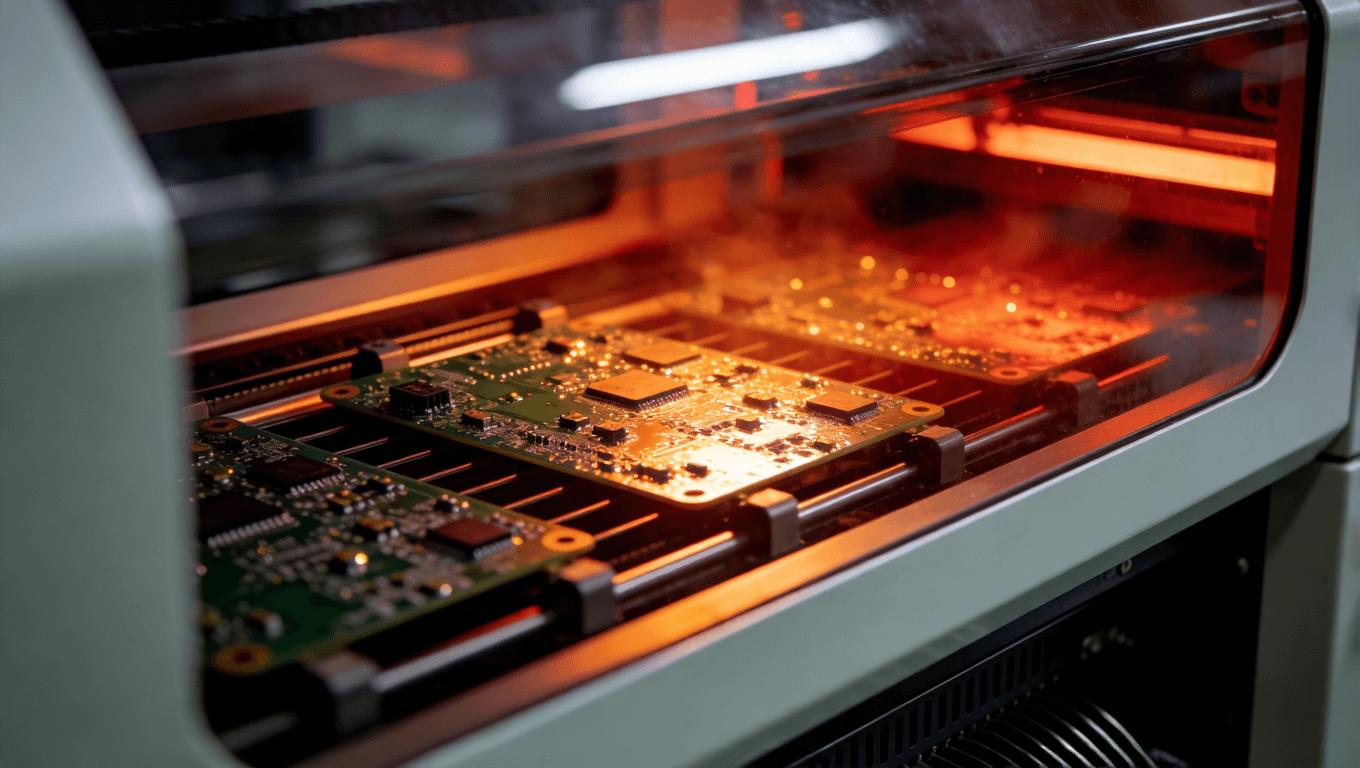

2. 回流焊参数设置不合理:回流焊的温度曲线是决定焊接质量的关键因素,针对沉金板的特性,温度曲线需精准控制预热、升温、峰值温度和冷却四个阶段。若预热阶段温度过低或时间过短,焊膏中的助焊剂无法充分挥发,残留的助焊剂会在焊点形成过程中产生气泡,阻碍焊锡浸润;若升温速度过快,焊膏会迅速熔融,助焊剂来不及发挥作用,焊盘表面的氧化膜未被有效去除,易出现拒焊;若峰值温度过低(未达到焊膏熔点或未满足焊锡与基底金属反应的温度要求),焊锡无法完全熔融或无法形成稳定的金属间化合物;若峰值温度过高或保温时间过长,会导致金层过度溶解,大量金融入焊锡中,降低焊锡流动性,同时可能导致焊盘基底金属过度氧化,引发拒焊。

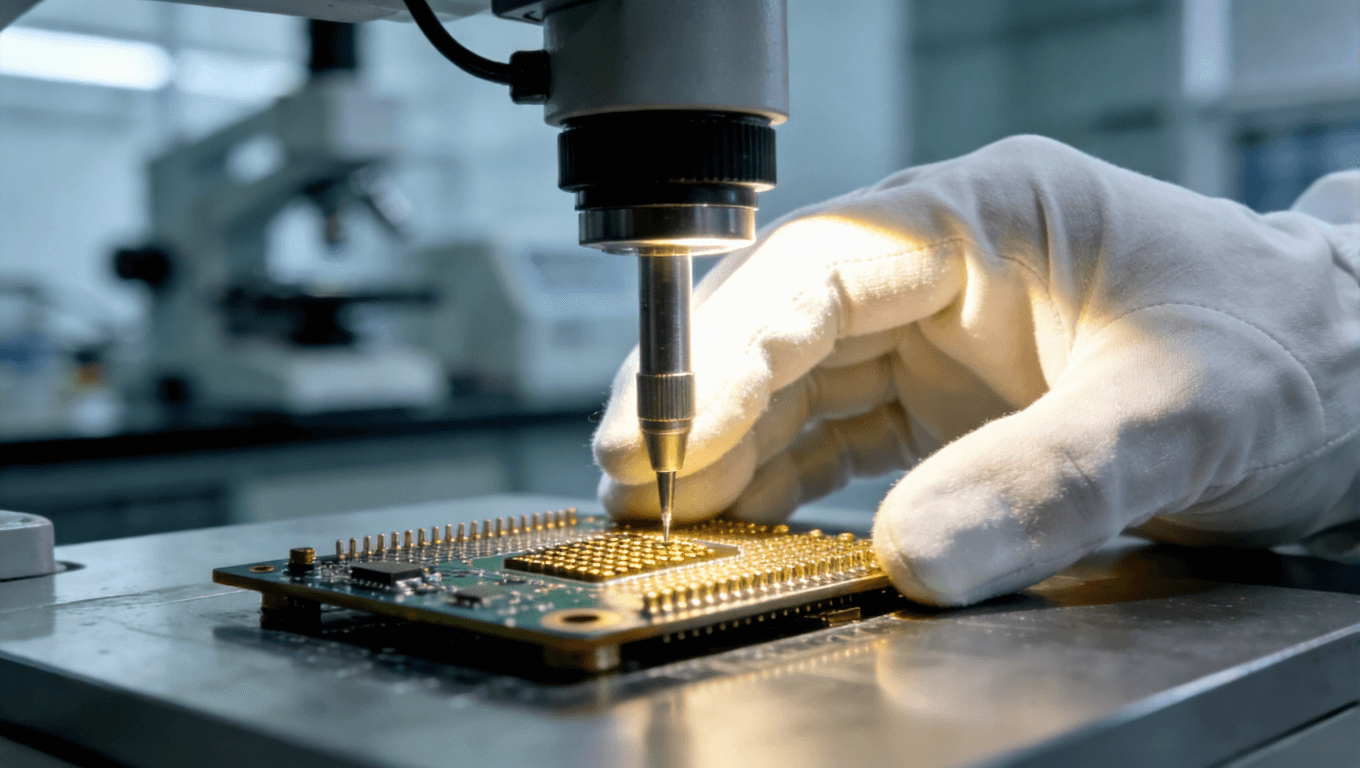

3. 贴装精度与设备污染:SMT贴装过程中,若元器件引脚与焊盘对齐偏差过大,会导致引脚与焊盘的接触面积不足,焊接时无法形成有效焊点;若贴装压力过大,会导致焊膏被过度挤压,焊盘表面的焊膏量不足,同时可能损伤焊盘表面的金层,暴露基底金属并引发氧化;若贴装设备的吸嘴、导轨等部件存在油污、粉尘等污染,会在贴装过程中污染焊盘表面,阻碍焊锡浸润。此外,回流焊炉内的传送带、加热管若存在污染物堆积,会在高温环境下挥发并附着在焊盘表面,也会导致拒焊现象。

(三)存储与运输环境的影响:焊盘质量的二次损耗

沉金板从PCB制造完成到SMT加工的存储、运输环节,若环境控制不当,会导致焊盘质量下降,引发拒焊。具体包括:一是潮湿环境,若存储环境的相对湿度超过60%,沉金板表面会吸附水汽,导致金层与基底金属之间出现电化学腐蚀,同时水汽会加速金层氧化,形成氧化膜;二是高温环境,存储或运输过程中若遇到高温(超过30℃),会加速沉金板表面的化学反应,导致金层氧化和污染物膜的形成;三是污染物接触,若沉金板与纸箱、塑料袋等含硫、含氯的包装材料直接接触,或存储环境中存在有害气体(如二氧化硫、氯气),会导致金层表面形成硫化膜或氯化膜,这些薄膜会严重影响焊锡的浸润性;四是机械损伤,运输过程中若受到剧烈撞击、摩擦,会导致焊盘表面的金层脱落,暴露的基底金属快速氧化,形成拒焊隐患。

三、沉金板SMT后焊盘拒焊的针对性解决对策

(一)优化沉金工艺,从源头保障焊盘质量

1. 精准控制沉金厚度:PCB制造企业需优化沉金工艺参数,严格控制化学药液的浓度、温度和沉金时间,确保金层厚度均匀控制在0.05-0.15μm的合理范围内。同时,加强沉金过程中的搅拌力度,避免因药液分布不均导致金层厚度偏差;定期检测沉金液的成分,及时补充消耗的药液,确保沉金反应的稳定性。此外,在沉金完成后,通过X射线测厚仪对金层厚度进行抽样检测,不合格的PCB严禁出厂。

2. 强化焊盘清洗与抗氧化处理:沉金工艺结束后,采用多级清洗工艺(如清水冲洗、碱性清洗液清洗、纯水漂洗)彻底去除PCB表面残留的化学药液和杂质;清洗完成后,及时进行烘干处理,避免水汽残留。同时,对沉金板进行防氧化处理,可采用喷涂专用的防氧化膜或真空包装的方式,减少金层与空气的接触,延缓氧化。此外,存储环境需控制相对湿度在40%-60%之间,温度控制在20-25℃,避免沉金板接触含硫、含氯等有害物质。

3. 提升镍层质量:优化镀镍工艺,严格控制镀镍电流、温度和药液纯度,避免杂质混入镍层;确保镍层厚度控制在2-5μm的合理范围内,为金层提供稳定支撑。镀镍完成后,对镍层进行钝化处理,增强其抗氧化性;同时,加强镍层质量检测,通过显微镜观察镍层表面是否存在针孔、氧化等缺陷,确保镍层质量合格。

(二)规范SMT加工流程,优化焊接条件

1. 科学选择与使用焊膏:根据沉金板的特性和焊接要求,选择熔点匹配、助焊剂活性适中的焊膏(如Sn63/Pb37焊膏,熔点183℃,适用于多数沉金板焊接);严格控制焊膏的存放环境,避免受潮、污染,存放温度控制在2-10℃,使用前需提前回温至室温(约2小时),并充分搅拌均匀。此外,优化焊膏印刷参数,根据焊盘尺寸精准设计钢网开孔,调整印刷压力和速度,确保焊膏均匀覆盖焊盘,焊膏量控制在合理范围内(通常为焊盘面积的80%-90%)。

2. 精准调试回流焊温度曲线:针对沉金板的焊接需求,优化回流焊温度曲线:预热阶段温度控制在120-150℃,保温时间60-90秒,确保助焊剂充分挥发;升温阶段升温速度控制在1-3℃/秒,避免焊膏快速熔融;峰值温度根据焊膏熔点设定,通常比焊膏熔点高20-30℃(如Sn63/Pb37焊膏,峰值温度控制在203-213℃),保温时间20-30秒,确保焊锡完全熔融并与基底金属形成稳定的金属间化合物;冷却阶段冷却速度控制在2-4℃/秒,避免焊点因快速冷却产生内应力。同时,定期校准回流焊炉的温度传感器,确保温度控制精准。

3. 提升贴装精度与设备清洁度:定期校准SMT贴装设备的定位精度,确保元器件引脚与焊盘对齐偏差不超过0.1mm;调整贴装压力,避免压力过大或过小,确保焊膏均匀分布且不损伤焊盘。此外,建立设备定期清洁制度,每日清洁贴装设备的吸嘴、导轨,每周清洁回流焊炉的传送带、加热管和炉膛,去除油污、粉尘等污染物,避免污染焊盘表面。

(三)优化存储与运输管理,减少焊盘质量损耗

1. 规范存储环境:沉金板的存储环境需满足“干燥、低温、洁净”的要求,相对湿度控制在40%-60%,温度控制在20-25℃,避免阳光直射和高温潮湿环境。存储时,沉金板需采用真空包装,内放干燥剂,避免与空气直接接触;严禁将沉金板与含硫、含氯的包装材料或化学品混放,防止金层污染。

2. 加强运输防护:运输过程中,沉金板需采用防震、防压的包装材料(如泡沫、纸箱),避免剧烈撞击和摩擦;控制运输环境温度,避免高温、潮湿环境;严禁在运输过程中打开真空包装,防止焊盘受到污染和氧化。此外,沉金板的存储和运输时间不宜过长,建议从PCB制造完成到SMT加工的周期控制在3个月内,减少焊盘质量损耗。

四、总结:全流程管控是规避拒焊风险的核心

沉金板SMT后焊盘拒焊现象,并非单一环节的问题,而是PCB制造、SMT加工、存储运输等多个环节共同作用的结果。要有效规避这一风险,需建立全流程的质量管控体系:PCB制造企业需严格把控沉金工艺,确保焊盘质量符合要求;电子制造企业需规范SMT加工流程,优化焊膏选择和回流焊参数,提升设备清洁度和贴装精度;同时,加强沉金板的存储与运输管理,减少焊盘质量的二次损耗。

此外,企业还需建立完善的质量检测机制,在沉金板入库前、SMT加工前对焊盘质量进行抽样检测(如通过接触角测量仪检测焊盘可焊性、通过显微镜观察焊盘表面状态),及时发现并处理不合格产品。只有通过全流程的精准管控,才能从根本上解决沉金板SMT后焊盘拒焊的问题,提升产品焊接质量和可靠性。