一、PCB 一阶过孔的核心定义:何为 “一阶” 的本质?

在 PCB 设计的微观连接体系中,过孔是实现不同层信号互通的 “桥梁”,而一阶过孔则是这座 “桥梁” 中最基础、应用最广泛的存在。不同于二阶过孔的 “分段贯穿” 或盲埋孔的 “隐藏式连接”,一阶过孔的核心特征的是贯穿 PCB 板所有导电层,且仅在顶层(Top Layer)和底层(Bottom Layer)设置焊盘,中间导电层不做信号或电源连接的通孔结构。

从本质来看,“一阶” 的命名源于其贯穿层数的完整性 —— 无论 PCB 是 4 层、6 层还是 8 层,一阶过孔始终从顶层穿透至底层,形成完整的 “垂直通道”,中间层的铜箔会通过蚀刻工艺与过孔壁隔离,仅保留顶层和底层的焊盘作为连接接口。这种结构决定了它的核心优势:工艺简单、成本可控、可靠性高,同时也限定了其适用场景 —— 无需中间层信号互联的中低密度 PCB 设计。

需要明确的是,一阶过孔与 “通孔” 并非完全等同概念:所有一阶过孔都是通孔,但通孔中还包含了中间层做连接的 “全连接通孔”,而一阶过孔的关键边界在于 “仅顶层 / 底层焊盘有效”。这一区别也成为其与二阶过孔最核心的差异点之一。

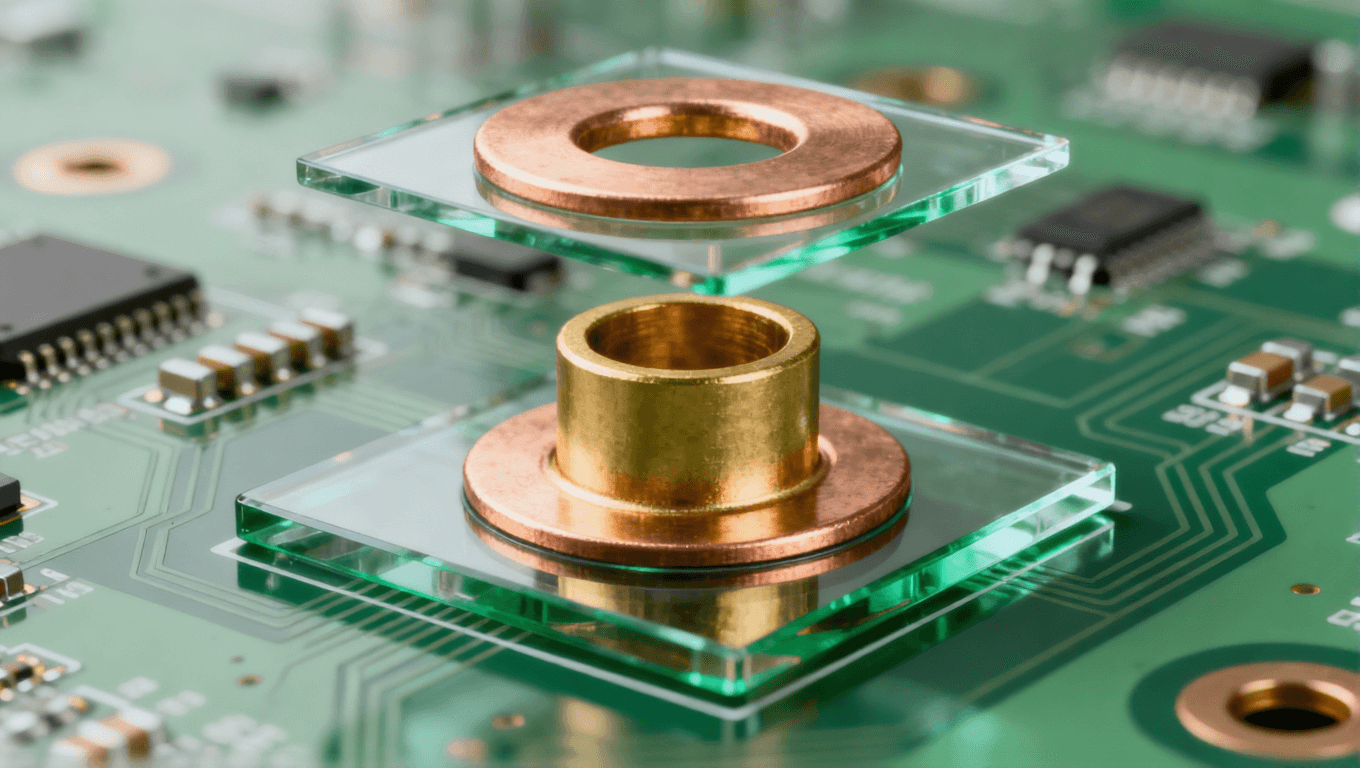

一阶过孔的结构看似简单,实则由三个关键部分构成,缺一不可:

• 孔壁(Barrel):贯穿 PCB基材的圆柱形通道,内壁通过沉铜和电镀工艺形成导电层,是信号和电流的传输路径,厚度通常为 18-35μm,需满足 IPC-6012 标准的导电性能要求;

• 顶层 / 底层焊盘(Pad):位于 PCB 表面的圆形铜箔区域,直径通常比孔径大 0.4-0.6mm,用于焊接元器件引脚或实现与表层走线的连接,焊盘边缘与孔壁的距离(Annular Ring)需≥0.1mm,避免钻孔偏差导致焊盘失效;

• 阻焊层(Solder Mask):覆盖在焊盘之外的绝缘层,仅露出焊盘区域,防止焊接时桥连短路,同时保护孔壁和基材不受环境侵蚀。

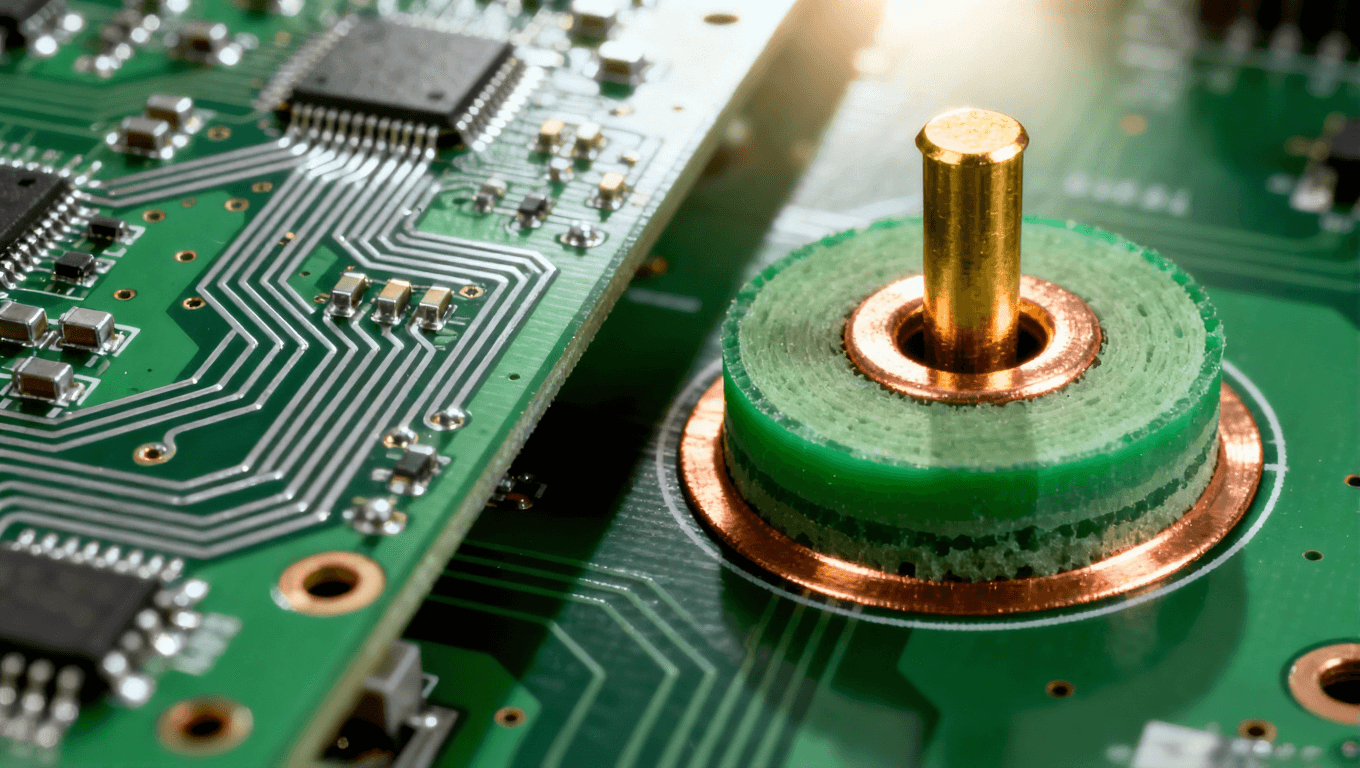

一阶过孔的制造工艺是 PCB 通孔工艺中最成熟的类型,核心流程包括:

• 钻孔:采用数控钻孔机(CNC Drill),根据设计孔径选择钨钢或金刚石钻头,从顶层垂直钻透至底层,钻孔精度需控制在 ±0.02mm,避免孔位偏移导致与周边走线短路;

• 去钻污(Desmear):通过化学或等离子体工艺,去除钻孔过程中附着在孔壁的基材残渣(钻污),确保后续沉铜的附着力;

• 沉铜(PTH):将 PCB 浸入化学铜液,在孔壁形成一层薄铜(约 0.5-1μm),实现孔壁的初步导电;

• 电镀铜(Plating):通过电解工艺加厚孔壁铜层至规定厚度,同时优化焊盘的铜箔厚度,提升导电性能和机械强度;

• 蚀刻(Etching):去除中间层与孔壁连接的铜箔,仅保留顶层和底层焊盘,完成 “一阶” 结构的定义;

• 阻焊与丝印:涂覆阻焊层并曝光显影,露出焊盘区域,最后印刷丝印标识,完成整个一阶过孔的制造。

整个工艺的核心难点在于 “中间层蚀刻的精准控制”—— 需确保中间层铜箔完全与孔壁隔离,同时不损伤表层焊盘和基材,这也是一阶过孔与普通通孔工艺的核心区别。

一阶过孔的设计质量直接影响 PCB 的信号完整性、机械可靠性和制造成本,以下五大参数是设计阶段必须重点把控的核心:

孔径是一阶过孔最基础的参数,需根据实际应用场景选择:

• 常规应用:消费电子(手机、平板)、普通工业控制板等,孔径通常为 0.2-0.5mm,对应的焊盘直径为 0.6-1.0mm,既能满足元器件引脚焊接需求,又能节省 PCB 空间;

• 大电流应用:电源板、工业电源模块等,孔径可扩大至 0.6-1.0mm,焊盘直径对应为 1.2-1.8mm,通过增大导电截面积降低电流密度,避免发热;

• 高密度应用:微型传感器、可穿戴设备 PCB,孔径可缩小至 0.15-0.2mm(微过孔),但需匹配 PCB 基材厚度(通常基材厚度≤1.0mm),避免钻孔困难。

需注意的是,孔径不能小于 PCB 基材厚度的 1/10(即 Aspect Ratio≤10:1),否则会导致沉铜不均匀、孔壁空洞等工艺缺陷 —— 例如 1.6mm 厚的 PCB,最小孔径不宜小于 0.16mm。

• 孔距(Via Pitch):相邻两个一阶过孔中心之间的距离,需≥2 倍孔径,且不小于 0.5mm,避免钻孔时钻头相互干扰,同时减少孔间电磁场耦合导致的信号串扰;

• 过孔与走线间距:过孔边缘与周边走线的距离需≥0.2mm(常规 PCB)或≥0.15mm(高密度 PCB),防止蚀刻时走线被过度腐蚀,同时降低信号干扰。

焊盘的大小和形状直接影响焊接可靠性和信号传输:

• 圆形焊盘:最常用类型,直径 = 孔径 + 0.4-0.6mm,例如 0.3mm 孔径对应 0.7-0.9mm 焊盘,确保足够的焊接面积和抗剥离强度;

• 椭圆形焊盘:适用于高频信号或长边走线场景,长轴平行于走线方向,可减少信号反射和阻抗突变;

• 防焊盘(Solder Mask Opening, SMO):比焊盘直径大 0.1-0.2mm,确保焊接时焊锡能充分覆盖焊盘,避免虚焊。

对于高频信号(≥1GHz),一阶过孔的寄生电感和电容会导致阻抗不连续,影响信号完整性:

• 寄生电感计算公式:L≈0.008×h×ln (4h/d)(nH),其中 h 为 PCB 厚度,d 为孔径;

• 寄生电容计算公式:C≈1.41×εr×d×h/(D-d)(pF),其中 εr 为基材介电常数,D 为焊盘直径;

• 优化方案:减小孔径和焊盘直径、缩短 PCB 厚度、在过孔周围设置接地过孔(GND Via)形成屏蔽,使过孔阻抗与传输线阻抗(通常为 50Ω 或 100Ω)匹配。

对于功率器件附近的一阶过孔,需考虑散热需求:

• 增大孔径和焊盘面积,提升热传导效率;

• 在焊盘上设计散热焊盘(Thermal Pad),通过过孔阵列将热量传导至底层或内层接地平面;

• 避免在过孔密集区域布置大功率器件,防止热量积聚。

一阶过孔凭借其工艺简单、成本低廉、可靠性高的优势,成为中低密度 PCB 设计的首选,覆盖以下核心应用场景:

• 手机 / 平板 PCB:4-6 层 PCB 设计中,一阶过孔用于电源信号传输、元器件引脚互联,例如电池管理芯片(BMS)的电源过孔、射频模块的信号过孔,孔径通常为 0.2-0.3mm,满足小型化需求;

• 电脑主板 / 显示器:6-8 层 PCB 中,一阶过孔用于 IO 接口、内存插槽的信号互联,大电流过孔(0.5-0.8mm)用于 CPU 供电电路,确保电流稳定传输。

• PLC / 变频器 PCB:8-10 层 PCB 中,一阶过孔用于模拟信号、数字信号的层间传输,由于工业环境对可靠性要求高,通常采用较大的焊盘(≥0.8mm)和孔壁厚度(≥30μm),提升抗振动和抗腐蚀能力;

• 传感器模块:微型传感器 PCB(厚度≤1.0mm)中,采用 0.15-0.2mm 的微过孔,实现微弱信号的层间传输,同时避免占用过多空间。

• 车载中控 / 导航 PCB:6-8 层 PCB 中,一阶过孔用于音频、视频信号传输,由于车载环境温度变化大,需选择耐高温基材(如 FR-4 TG150),过孔焊盘采用无铅电镀工艺,确保 - 40