提到 “PCB 板”,大家都不陌生 —— 我们日常用的手机、电脑、家电里,那块布满线路的绿色板子就是 PCB(印制电路板),主要负责 “传递信号” 和 “固定元器件”。但在新能源汽车、光伏逆变器这些需要 “大功率供电” 的设备里,光有 PCB 板还不够,还得有一个 “功率核心载体”——SiC 模块基板。

简单说,SiC 模块基板是 “SiC 功率芯片” 的 “专属底座”:SiC 芯片像 “大功率发电机”,工作时会产生大量热量,而 SiC 模块基板的作用就是 “托住芯片”“导出热量”“隔离电流”,同时把芯片的功率传递给外部电路。它和 PCB 板的关系很像 “搭档”:PCB 板负责设备里的信号传输(比如汽车里的传感器信号),SiC 模块基板负责功率传输(比如驱动汽车电机的大电流),两者协同工作,才能让高功率设备稳定运行。

为什么现在大家都关注 SiC 模块基板?因为传统的硅基芯片和基板,在高功率场景下容易 “扛不住”—— 比如新能源汽车想跑更远,光伏逆变器想更高效发电,就需要 SiC 这种 “更耐高温、更省电” 的材料。而 SiC 模块基板作为 SiC 芯片的 “配套底座”,性能直接决定了这些设备的效率和寿命。今天这篇文章,就用通俗的语言带大家看懂 SiC 模块基板的基础特性、应用场景,以及它和 PCB 板的协同价值。

在深入了解之前,我们先理清几个容易混淆的概念,避免 “听术语头大”:

SiC 的全称是 “碳化硅”,但它不是我们平时看到的磨脚石(普通碳化硅),而是经过高纯度提炼、单晶生长的 “半导体材料”。和传统的硅(Si)比,SiC 有三个核心优势:

• 耐高温:硅芯片最高能承受 150℃左右,SiC 芯片能扛到 200℃以上,夏天汽车发动机舱的高温对它来说 “小菜一碟”;

• 更省电:用 SiC 做的器件,电流通过时的 “损耗” 比硅器件少 30%-50%,比如新能源汽车用 SiC 模块,续航能多跑 10% 左右;

• 体积小:相同功率下,SiC 芯片的尺寸只有硅芯片的 1/3,能让设备更小巧(比如汽车逆变器从 “砖头大” 变 “巴掌大”)。

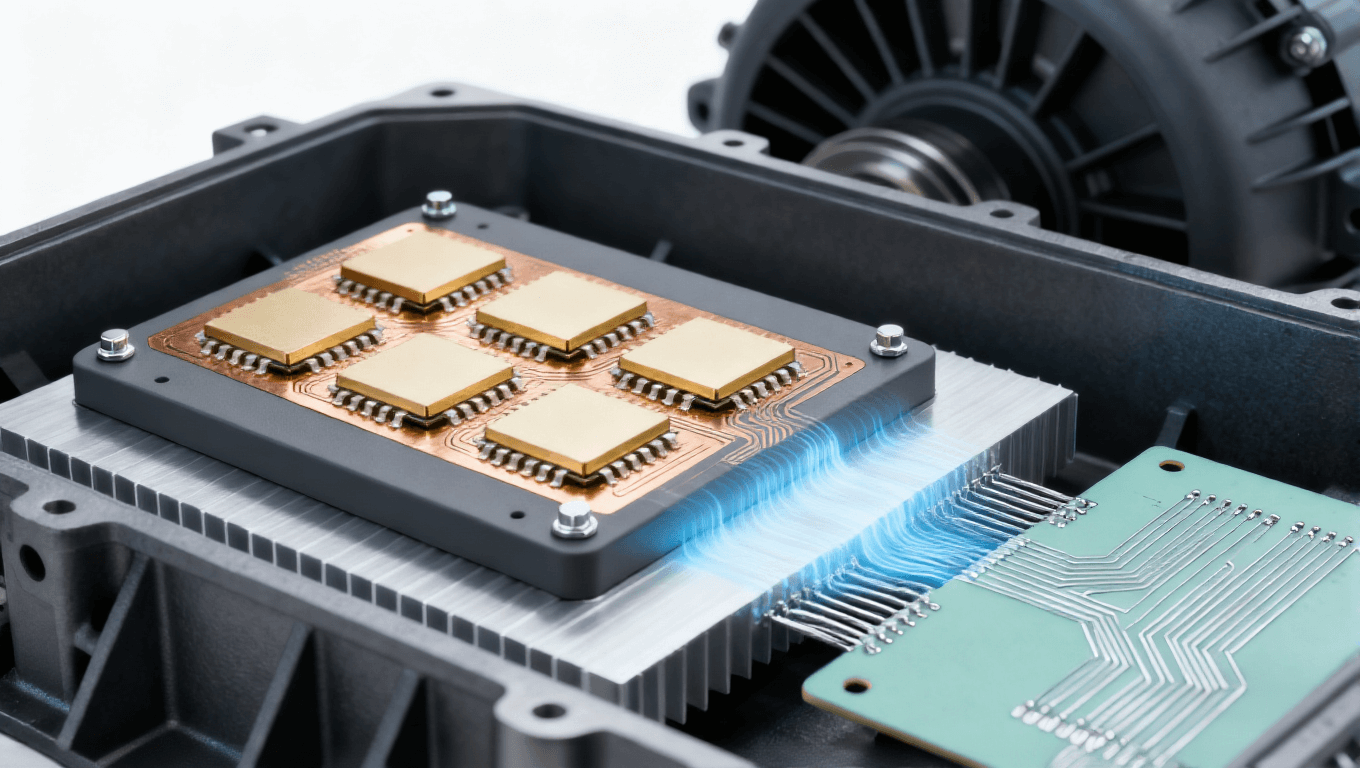

单独的 SiC 芯片很脆弱,不能直接装到设备里,需要 “打包成模块”—— 就像把单个灯泡做成 “灯具”,加外壳、接线、散热结构。SiC 模块通常包含:SiC 芯片(核心)、SiC 模块基板(底座)、焊料(把芯片粘在基板上)、外壳(保护)、引脚(连接外部电路)。其中,基板是 “核心中的核心”,没有它,芯片就 “没地方放”,热量也 “散不出去”。

很多人会把SiC 模块基板和 PCB 板搞混,其实两者差别很大:

• PCB 板:材料多是树脂 + 玻璃纤维(比如 FR-4),主要功能是 “走信号”“固定小元器件”(如电阻、电容),不耐高温(通常最高 130℃),不能承受大电流;

• SiC 模块基板:材料多是陶瓷(如氮化铝、氮化硅),主要功能是 “托住 SiC 芯片”“导出大热量”“隔离高压电”,能耐高温、扛大电流,是专门为高功率场景设计的 “特种底座”。

简单总结:PCB 板是 “信号传输员”,SiC 模块基板是 “功率安全员 + 散热员”,两者在高功率设备里各司其职,缺一不可。

SiC 模块基板要同时满足 “芯片托举”“热量导出”“电流隔离”“环境适应” 四大需求,这就要求它具备 4 个关键能力,我们用 “日常场景类比” 帮大家理解:

SiC 芯片工作时会产生大量热量,就像 “持续发热的电炉子”,如果热量散不出去,芯片会 “发烧失效”。SiC 模块基板的 “高导热性”,就像 “导热快的铁锅”,能把热量快速传递出去。

我们用 “数据 + 类比” 理解:

• 传统的陶瓷基板(如氧化铝):导热系数约 20-30 W/(m・K),相当于 “烧开水的铝锅”,热量传得慢;

• 主流的 SiC 模块基板(如氮化铝):导热系数约 150-230 W/(m・K),相当于 “煮火锅的铜锅”,热量传得快,是氧化铝基板的 5-8 倍;

• 更耐用的基板(如氮化硅):导热系数约 80-120 W/(m・K),相当于 “铸铁锅”,导热虽比铜锅慢一点,但更结实耐造。

举个例子:新能源汽车的 SiC 逆变器里,SiC 芯片每秒产生的热量能让 100ml 水升温 5℃,如果用氧化铝基板,热量会 “堆在芯片上”,10 分钟就会超过安全温度;而用氮化铝基板,热量会快速传到散热片上,芯片温度能稳定在安全范围。

SiC 模块里的芯片需要通高压电(比如新能源汽车用 1200V,光伏逆变器用 1500V),而基板下面连接的散热结构是 “金属材质”(导电),如果基板不绝缘,就会像 “电线没包绝缘皮”,导致漏电、短路,甚至引发火灾。

SiC 模块基板的绝缘性有多强?我们用 “生活场景对比”:

• 家里的电线绝缘皮:能承受 220V 电压,超过就会被击穿;

• 氮化铝基板:能承受 15-20 kV/mm 的电压(相当于 1 毫米厚的基板能扛 1.5-2 万伏电压),是家用电线绝缘皮的几十倍;

• 即使在高温、高湿环境下(比如南方梅雨季),基板的绝缘性也不会下降,就像 “防水的绝缘皮”,确保用电安全。

SiC 芯片本身能耐高温,但它的 “搭档”(基板)也得扛住高温 —— 比如新能源汽车夏天跑高速时,发动机舱温度能到 80-100℃,基板需要在这个温度下长期工作,不能变形、开裂;如果是工业设备(如炼钢的变频器),环境温度可能更高,基板的耐高温性就更关键。

主流的SiC 模块基板(氮化铝、氮化硅)都是陶瓷材质,熔点超过 2000℃,相当于 “能放进炼钢炉的烤盘”—— 即使把它放进 1000℃的烤箱,拿出来还是完好无损,完全能覆盖所有 SiC 器件的工作温度需求。

热膨胀系数(CTE)是个 “容易被忽视但很重要” 的指标,简单说就是 “材料遇热膨胀、遇冷收缩的程度”。如果基板和 SiC 芯片的热膨胀系数差异太大,就会像 “冬天的水管 —— 铁管和塑料接头收缩程度不一样,导致漏水”:

• 比如用普通玻璃基板(热膨胀系数高)装 SiC 芯片,温度一变化,基板和芯片收缩 / 膨胀不一样,会把芯片 “拉裂” 或 “翘起来”;

• 而氮化铝基板的热膨胀系数(4.0-4.8×10⁻⁶/℃)和 SiC 芯片(4.5×10⁻⁶/℃)几乎一致,就像 “水泥和砖块的膨胀程度匹配”,无论温度怎么变,两者都能紧密贴合,不会开裂。

举个实际案例:光伏逆变器的 SiC 模块,每年要经历 “冬天零下 40℃” 到 “夏天零上 80℃” 的温度变化,如果基板和芯片热膨胀不匹配,3-5 年就会出现故障;而用匹配的氮化铝基板,模块寿命能超过 15 年,和光伏板的寿命(25 年)基本同步。

很多人觉得 SiC 模块基板 “很高端,和日常生活没关系”,其实它就在我们身边的高功率设备里,而且和 PCB 板配合紧密:

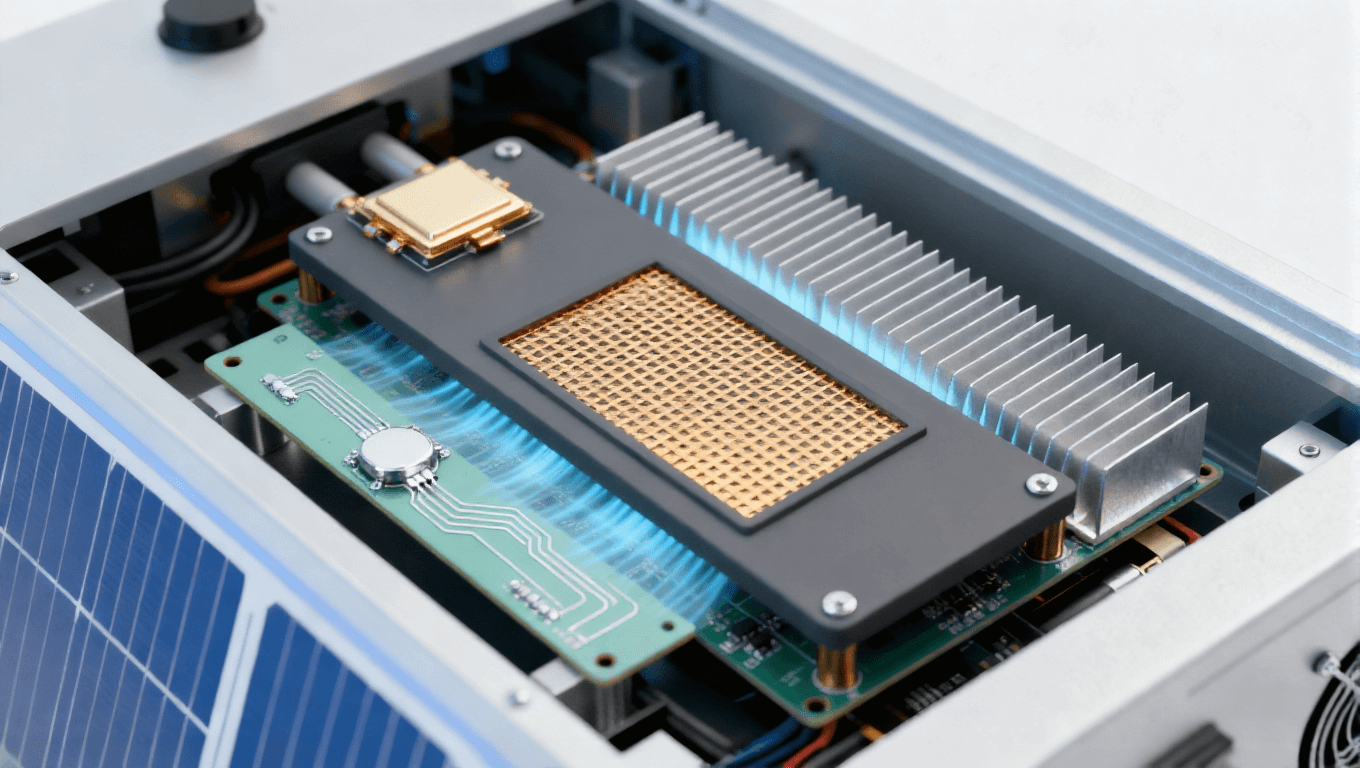

新能源汽车的 “心脏” 是电驱动系统(由逆变器、电机、减速器组成),其中逆变器的核心就是 SiC 模块,而 SiC 模块基板是 “逆变器的散热关键”。

它和 PCB 板的协同:

• PCB 板:负责汽车里的 “信号传输”,比如方向盘转向信号、仪表盘显示信号、传感器数据;

• SiC 模块基板:负责 “功率传输”,把电池的直流电转换成电机需要的交流电,同时导出 SiC 芯片的热量 —— 没有它,逆变器会 “过热罢工”,汽车就跑不起来。

带来的好处:用 SiC 模块基板的汽车,比用传统硅基板的汽车:

• 续航多 10%-15%(比如原来跑 500 公里,现在能跑 550-575 公里);

• 充电更快(支持 800V 高压快充,30 分钟能充到 80% 电量);

• 逆变器体积更小(从原来的 20L 缩小到 10L,节省汽车空间)。

现在特斯拉、比亚迪、蔚来等主流车企,都在新车上用 SiC 模块基板,比如特斯拉 Model 3 的逆变器里,就装了 6 块氮化铝基板,确保长途行驶时的稳定散热。

光伏板发的电是直流电,需要通过 “光伏逆变器” 转换成交流电才能用(或并网)。逆变器的效率越高,太阳能浪费越少,而 SiC 模块基板能显著提升逆变器效率。

它和 PCB 板的协同:

• PCB 板:负责光伏逆变器的 “控制信号”,比如监测光伏板的发电量、调整输出电压;

• SiC 模块基板:负责 “大功率转换”,把光伏板的直流电转换成交流电,同时导出热量 —— 夏天光伏板在太阳下暴晒,逆变器温度能到 60-70℃,基板能确保 SiC 芯片不 “发烧”。

带来的好处:用 SiC 模块基板的光伏逆变器,比传统逆变器:

• 转换效率高 0.5%-1%(别小看这一点,一个 100MW 的光伏电站,每年能多发电 50-100 万度,相当于 500 户家庭一年的用电量);

• 寿命长 5-8 年(传统逆变器寿命 8-10 年,用 SiC 基板的能到 15 年以上);

• 体积小(能装在光伏板背面,不用单独建机房,节省成本)。

国内的阳光电源、华为,国外的西门子,都在高端光伏逆变器里用 SiC 模块基板,比如华为的 1500V 逆变器,就采用氮化铝基板,适配大型光伏电站的高功率需求。

工厂里的机床、风机、水泵,大多需要 “变频器” 来调节电机转速(比如风机需要根据车间温度调整风速)。传统的硅基变频器 “耗电多、噪音大”,而 SiC 变频器能解决这些问题,核心就靠 SiC 模块基板。

它和 PCB 板的协同:

• PCB 板:负责变频器的 “调速信号”,比如接收车间的温度传感器信号,控制电机转速;

• SiC 模块基板:负责 “驱动电机的大电流”,比如给机床电机提供稳定的交流电,同时导出热量 —— 工厂电机 24 小时运转,基板能确保变频器长期稳定工作。

带来的好处:用 SiC 模块基板的工业变频器,比传统变频器:

• 省电 10%-20%(一个工厂的风机一年能省几万度电);

• 噪音低(传统变频器运行时像 “吹风机”,SiC 的能做到 “图书馆级” 噪音);

• 体积小(能装在电机旁边,不用单独的控制柜)。

比如西门子的工业变频器,就用氮化硅基板(更耐振动),适配工厂里机床的高频振动场景,确保 24 小时运转不故障。

现在很多家庭、工厂会装 “储能电池”(比如特斯拉 Powerwall),用来存太阳能发的电,或在停电时应急。储能系统的 “储能变流器(PCS)” 需要把电池的直流电转换成交流电,这就需要 SiC 模块基板。

它和 PCB 板的协同:

• PCB 板:负责储能系统的 “监控信号”,比如显示电池电量、控制充放电时间;

• SiC 模块基板:负责 “充放电的功率转换”,比如把电池的直流电转换成家庭用的 220V 交流电,同时导出热量 —— 储能电池充放电时会发热,基板能确保变流器不 “过热起火”。

带来的好处:用 SiC 模块基板的储能系统,比传统系统:

• 充放电效率高 2%-3%(存 100 度电能多放 2-3 度电);

• 更安全(耐高温、绝缘性好,减少起火风险);

• 寿命长(电池寿命 10 年,用 SiC 基板的变流器能陪到 15 年)。

宁德时代、比亚迪的储能产品,都在变流器里用 SiC 模块基板,比如宁德时代的家庭储能系统,就用氮化铝基板,适配家庭 24 小时的稳定用电需求。

很多人好奇 “这么耐用的基板,是怎么生产的?” 其实它的制备流程和 “做陶瓷碗” 有点像,只是精度要求更高,我们用 4 个通俗步骤解释:

就像做陶瓷碗需要选 “细腻的陶土”,做 SiC 模块基板需要选 “高纯度的陶瓷粉末”,主流是氮化铝(AlN)或氮化硅(Si₃N₄)粉末:

• 纯度要高:粉末纯度需达到 99.5% 以上,不能有杂质(比如灰尘、其他金属粉末),否则会影响基板的导热和绝缘性;

• 颗粒要细:粉末颗粒直径通常在 1-5 微米(比头发丝细 10 倍以上),这样做出来的基板更致密、不容易开裂。

选好的粉末不能直接用,需要 “塑形”,就像把陶土捏成碗的形状:

• 加 “粘结剂”:把粉末和胶水(粘结剂)混合,做成 “糊状浆料”,让粉末能粘在一起;

• 压制成型:用模具把浆料压成 “基板毛坯”(通常是长方形,厚度 0.2-1 毫米,和信用卡差不多厚),再放到烤箱里烘干,去掉水分。

这个步骤的关键是 “压得均匀”—— 如果毛坯密度不均,后面烧结时会 “一边厚一边薄”,就像烤面包时 “有的地方焦有的地方生”。

这是最核心的步骤,就像把陶瓷碗毛坯放进窑里烧制,让它变坚硬:

• 高温烘烤:把毛坯放进 “烧结炉”,温度升到 1800-2000℃(比炼钢的温度还高),保温 2-4 小时;

• 控制气氛:烧结时要充氮气(防止基板氧化),就像烤面包时要控制烤箱里的湿度,确保口感;

• 加 “助剂”:在粉末里加少量 “烧结助剂”(比如氧化钇),帮助粉末在高温下更好地融合,让基板更致密。

烧结后的基板,硬度能达到 “莫氏硬度 9 级”(仅次于钻石的 10 级),用刀划都不会有痕迹,而且耐高温、绝缘性都达标。

烧结后的基板是 “纯陶瓷”,不导电,需要在表面 “镀一层金属”(通常是铜或铝),才能连接 SiC 芯片和外部电路,就像给陶瓷碗 “镶一层金属边”:

• 涂 “金属浆料”:把铜粉或铝粉和胶水混合成 “金属浆料”,用印刷机印在基板表面(像印报纸一样);

• 高温烧结:再把基板放进炉里,在 800-950℃下烘烤,让金属浆料凝固成 “导电金属层”(厚度通常 5-50 微米,比指甲盖薄);

• 检测:最后检查金属层的附着力(用胶带粘,不掉)、导电性(通电测试),确保能正常连接芯片。

到这里,一块完整的 SiC 模块基板就做好了,接下来会送到 SiC 模块厂,和芯片、外壳等组装成模块,再用到新能源汽车、光伏逆变器等设备里,最后和 PCB 板配合工作,发挥 “功率传输 + 散热” 的作用。

很多人会问:“我们是 PCB 板厂,SiC 模块基板和我们有关系吗?” 当然有关系!随着 SiC 模块的普及,PCB 板厂能抓住 3 个协同机遇:

SiC 模块本身除了 “功率部分”(用 SiC 模块基板),还有 “控制部分”(需要 PCB 板)—— 比如 SiC 模块的外壳里,会装一块 “控制 PCB 板”,负责监测模块温度、电流,传递控制信号。这块 PCB 板虽然尺寸不大,但技术要求高(需要耐高温、抗干扰),PCB 板厂可以针对性开发 “SiC 模块专用控制 PCB 板”,为 SiC 模块厂提供配套。

比如国内的 SiC 模块厂(如斯达半导、比亚迪半导体),都需要采购专用 PCB 板,PCB 板厂可以结合自身优势,开发高 Tg(耐高温)、高绝缘的 PCB 板,适配 SiC 模块的需求。

未来,高功率设备会越来越 “小型化”,需要 “PCB 板和 SiC 模块基板更紧密地结合”—— 比如把 SiC 模块基板直接贴在 PCB 板上,减少连接环节,降低设备体积。PCB 板厂可以提前布局这种 “集成设计”,比如开发 “带散热结构的 PCB 板”,让 SiC 模块基板能直接安装,提升设备的集成度。

比如新能源汽车的车载充电机(OBC),现在需要单独装 SiC 模块和 PCB 板,未来可以设计成 “PCB 板 + SiC 模块基板一体化结构”,体积能缩小 30%,PCB 板厂在这种集成方案中能发挥核心作用。

虽然高功率场景必须用陶瓷材质的 SiC 模块基板,但中低功率场景(如家用光伏逆变器、小型储能)可以探索 “PCB 板材质的替代基板”—— 比如用高 Tg 的金属基 PCB 板(如铝基 PCB、铜基 PCB),成本比陶瓷基板低 50% 以上,适合对成本敏感的场景。PCB 板厂可以利用自身在金属基 PCB 板的技术优势,开发 “中低功率 SiC 模块专用金属基 PCB 板”,拓展新的业务方向。

比如家用光伏逆变器的功率较小(通常 1-5kW),用铝基 PCB 板做 SiC 模块基板,既能满足散热需求,又能降低成本,PCB 板厂可以针对这类场景开发产品。

看完这篇文章,相信大家对 SiC 模块基板有了更通俗的理解:它不是 “高深莫测的技术”,而是 “高功率设备的‘特种底座’”,和我们日常接触的 PCB 板是 “协同搭档”——PCB 板传信号,基板传功率,共同支撑新能源、光伏、工业等领域的发展。