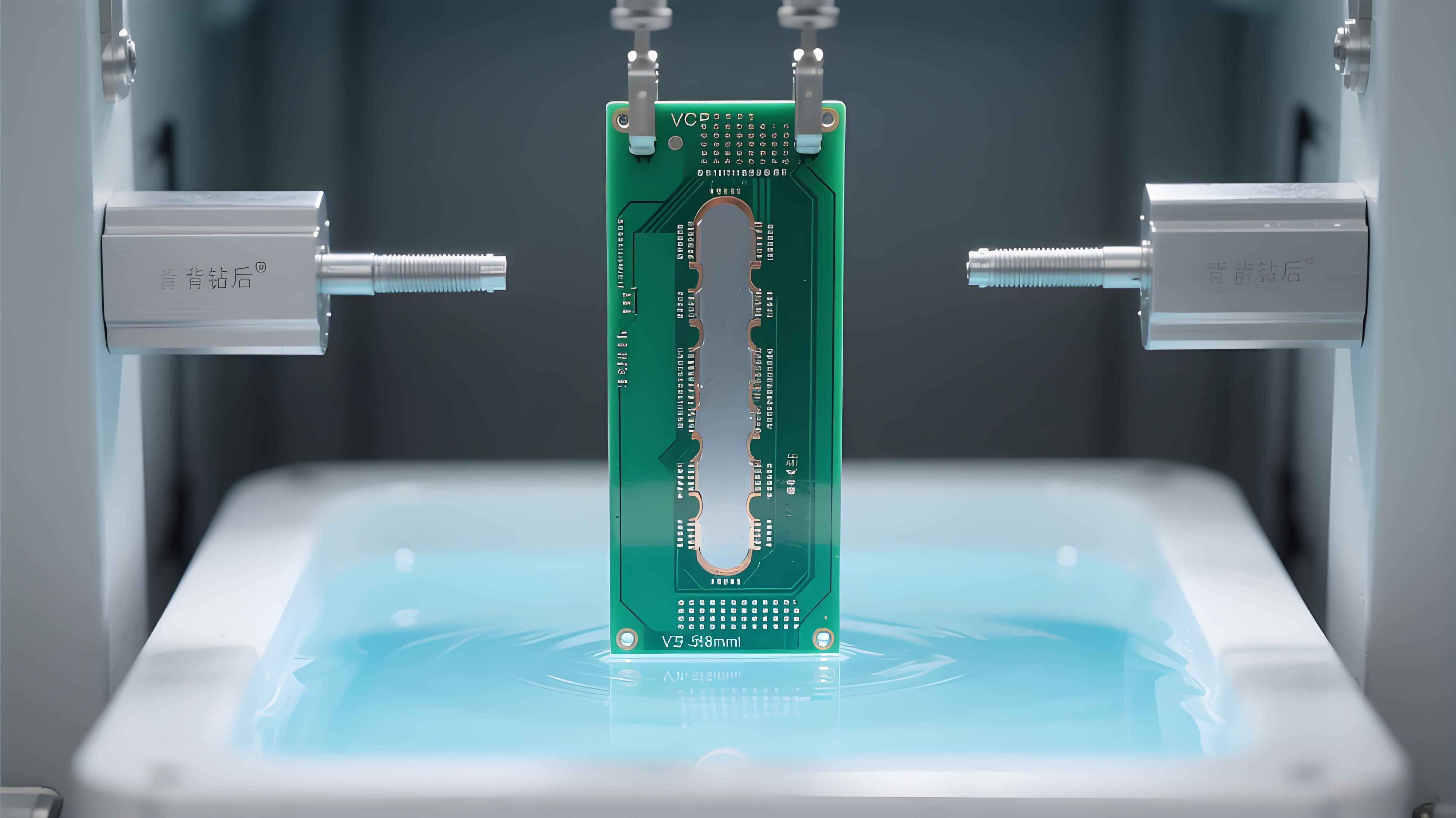

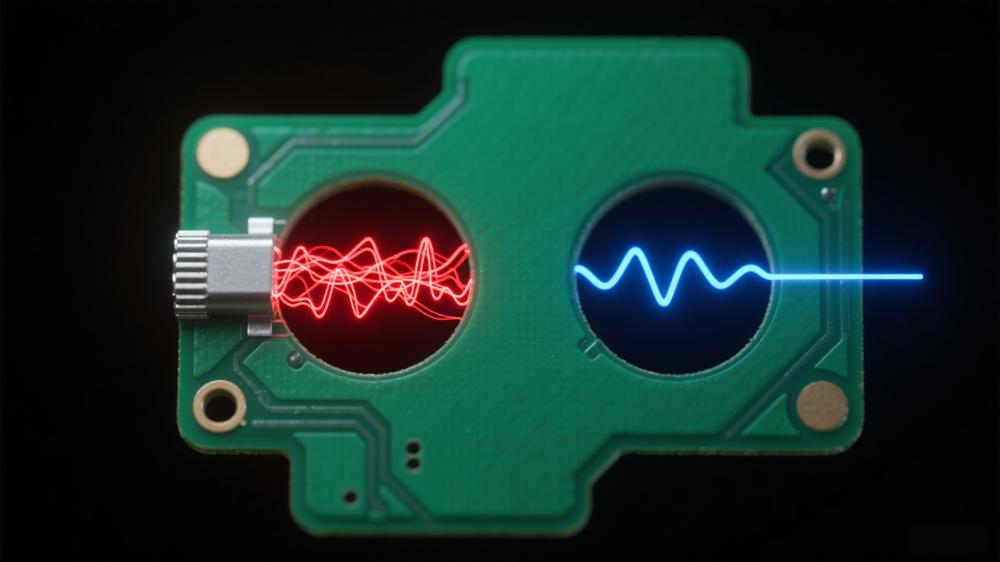

在高速数字电路与射频领域,信号传输速率已突破 GHz 级别,PCB 导通孔中的残桩(Stub)成为信号完整性的主要威胁之一。背钻(Back Drilling)工艺通过精准去除多余铜柱,有效抑制信号反射与损耗,是高端 PCB 制造的核心技术。本文从设计规范、工艺控制、检测方法三大维度,深度解析背钻工艺的实施要点。

背钻是针对多层 PCB 通孔的二次钻孔工艺,其核心目的是去除未连接层的铜质残桩(Stub)。当信号通过通孔传输时,Stub 会引发信号反射、谐振及衰减,尤其在 10Gbps 以上高速场景中,Stub 长度超过 10mil 即可导致显著信号失真。

背钻工艺通过以下步骤实现:

1. 首次钻孔:完成通孔钻削与电镀,形成全板连接。

2. 二次背钻:从板面反向钻孔,使用更大直径钻头(通常比原孔大 0.15–0.3mm)钻至目标层附近,保留 50–150μm 残桩(B 值)以平衡精度与安全性。

3. 残桩处理:通过化学蚀刻或等离子清洗进一步缩短残桩至 20μm 以下,减少信号损耗。

背钻深度是工艺成功的关键,需通过严格计算与补偿实现:

• 计算公式:背钻深度 = PCB总厚度 - 终止层至钻入面距离 + 工艺补偿值(通常0.05–0.15mm)。

• 公差要求:高频板需控制深度偏差在 ±0.025mm 内,常规板卡需满足 ±0.05mm。

• 设计标注:文件中需明确标注目标层(如 L1-L5)、允许误差及补偿值,避免过深击穿内层或过浅残留 Stub。

• 孔径匹配:背钻孔径需大于原孔 0.15–0.3mm(推荐 0.2mm),确保完全移除 Stub 铜层。

• 安全间距:背钻孔与周边线路、铜皮需保持≥0.1mm 间距,防止钻孔偏差导致短路。

• 布局优化:同一区域背钻深度差异不宜过大,减少钻机参数调整频率,提升效率。

• 介质厚度:背钻层间介质厚度需≥0.17mm,且公差控制在 ±10% 以内。

• 基材选择:高 Tg 材料(如 170℃ Tg FR4)可提升层压精度;陶瓷或金属芯板需特殊参数设计。

• 板材平整度:压合后板厚波动需≤±0.05mm,避免深度计算误差。

• 高精度钻机:需配备 Z 轴定位精度≤±0.01mm、光栅尺 / 激光传感器的设备,支持实时深度修正。

• 钻头选择:钻尖角度 130°–165°(常用 150°),角度越小排屑越易但控深能力越差。

• 工艺参数:

◦ 下钻速度:0.5–1.2m/min

◦ 钻头寿命:≤800hit(钨钢钻头)

◦ 温度控制:分段冷却(前段常温,中段 - 10℃低温)。

• 板厚测量:每板取≥3 点测量实际厚度,补偿压合公差。

• 钻头校准:新钻头需用长度测量仪(精度 ±0.001mm)校准,每 500 孔复检磨损量。

• 导电盖板:采用铝片或覆铜板作为盖板,厚度≤0.2mm,确保钻深起点一致性。

• 电镀控制:采用 VCP 垂直电镀,电流密度 1.0–1.3ASD,时间 10–13min,确保孔铜厚度 5–8μm。

• 残渣处理:二次除胶 + 等离子清洗,避免化学药水残留。

• 烘干工艺:背钻孔向下放置,100–110℃烘干,速度 1–1.5m/min,减少氧化。

• 实时传感:接触式深度传感器触发钻深起点,超差 ±0.03mm 自动停机。

• 温度监测:红外测温监控钻区温度(阈值 150℃),防止钻头堵塞导致偏差。

• 切片分析:首件金相切片测量 Stub 长度(要求≤0.05mm)及孔底至内层距离(≥0.03mm)。

• X-Ray 检测:批量抽检孔底与目标层对齐情况,效率高于切片。

• 阻抗测试:高频信号孔阻抗偏差需≤±5Ω(目标 50Ω),间接验证 Stub 残留。

• 国军标 GJB 要求:依据 SJ 21554-2020 标准,环境温度 15–35℃、湿度≤75%,设备需具备电信号传感控深装置。

• IPC 规范:背钻孔壁需无毛刺、铜丝残留,并通过飞针测试验证电气连接。

• 核心领域:5G 基站、服务器主板、高速网络设备(400G/800G 光模块)、航空航天电子。

• 厚板挑战:板厚≥3mm 时需分步背钻(如 2mm 分两次钻削),减少应力变形。

• 成本权衡:背钻增加约 20–30% 制造成本,需通过设计优化(如避免盲埋孔冗余)平衡性价比。

背钻工艺是高频 PCB 信号完整性保障的核心手段,其成功实施依赖于全链条管控:

• 设计端:精准计算深度、孔径及间距,明确标注终止层与公差;

• 制造端:采用高精度设备、严格参数控制及实时监测;

• 检测端:结合切片、X-Ray 及阻抗测试实现多维验证。

通过遵循上述规范,背钻工艺可显著提升 10Gbps 以上高速电路的可靠性,为 5G、AI 计算及高端通信设备提供硬件基础。未来,随着材料技术与设备精度的持续提升,背钻工艺有望进一步突破 ±0.01mm 精度极限,赋能下一代电子系统创新。了解更多欢迎联系IPCB(爱彼电路)技术团队