在新能源汽车与智能驾驶技术爆发的浪潮中,汽车电子PCB生产已从传统电路板制造跃升为关乎行车安全的核心技术。面对引擎舱150℃高温、颠簸路况10G振动冲击、潮湿盐雾腐蚀等极端环境,车规级PCB必须通过零缺陷制造、三重可靠性验证及全流程溯源,才能满足ISO 26262功能安全与AEC-Q100认证的严苛标准。

汽车电子PCB与消费级产品的本质差异在于失效代价。下表揭示关键指标对比:

性能维度 | 消费电子PCB | 车规级PCB | 技术实现方案 |

温度耐受 | -20℃~105℃ | -40℃~150℃ | 高Tg材料(>170℃)+铜厚≥70μm |

振动可靠性 | 5G加速度 | 10G加速度 | 加强焊盘设计+灌封胶填充 |

寿命要求 | 3~5年 | 15年以上 | 沉金+OSP复合表面处理 |

缺陷容忍率 | 500ppm | ≤0.1ppm | AOI+AXI+飞针全检 |

耐腐蚀等级 | 48h中性盐雾 | 1000h酸性盐雾 | 超厚阻焊(>40μm)+纳米涂层 |

高频雷达板、BMS控制板、域控制器三大核心部件对PCB基材提出颠覆性需求:

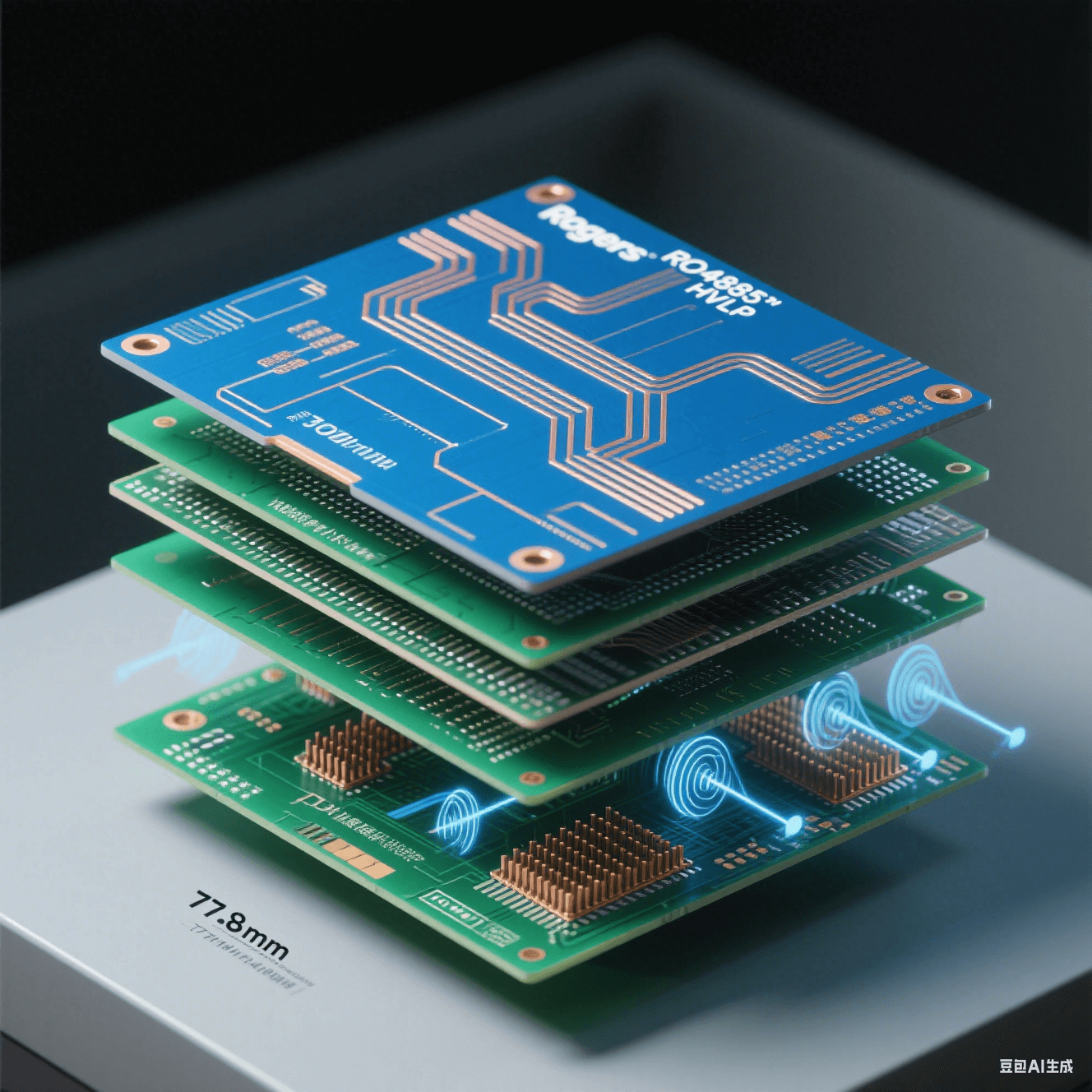

毫米波雷达板:PTFE混压工艺

77GHz雷达要求信号损耗<0.2dB/inch,采用罗杰斯RO4835+FR4混压结构:

高频区:介电常数2.55±0.05 @10GHz

铜箔粗糙度≤0.8μm (HVLP铜)

层偏≤50μm确保相位一致性

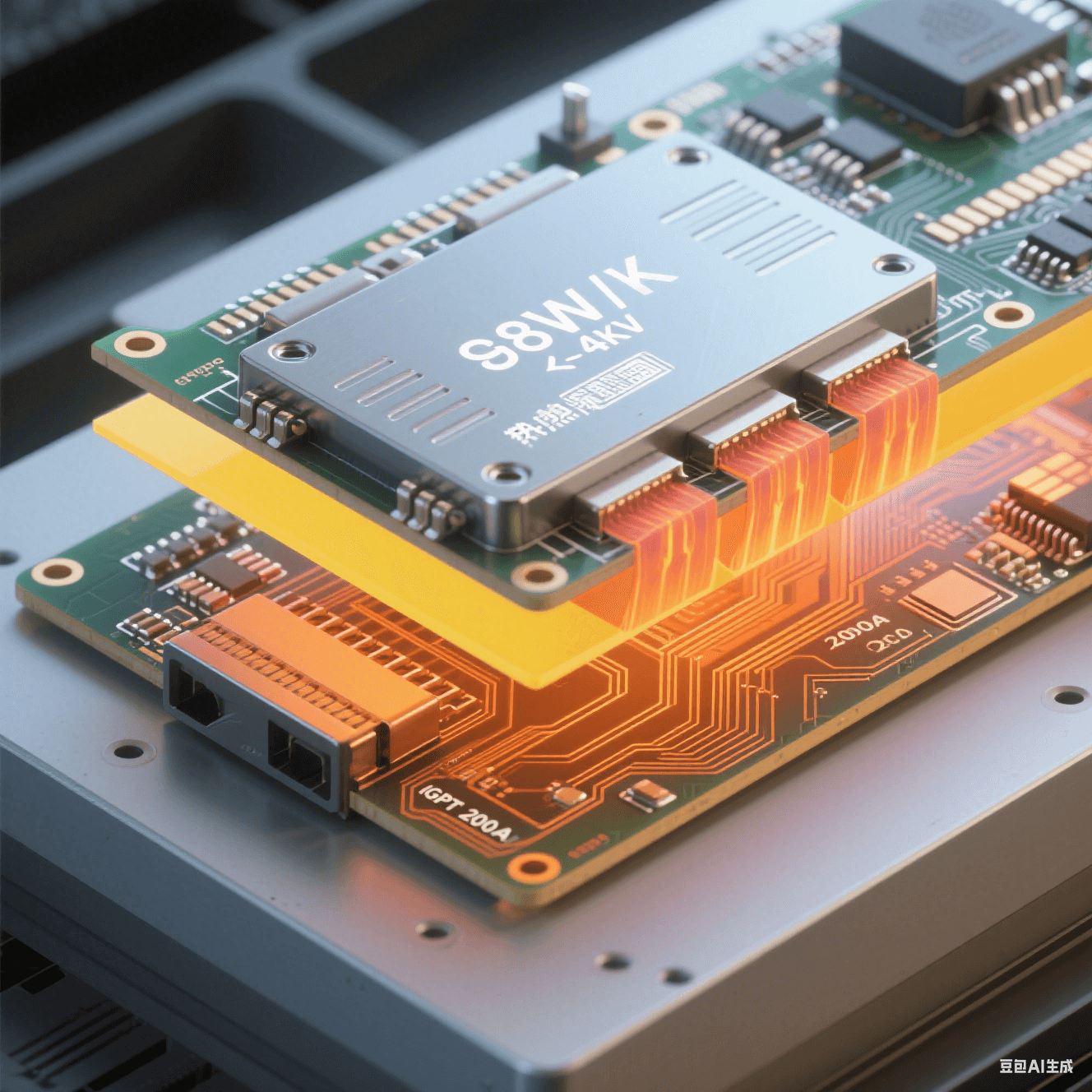

电池管理系统:高导热金属基板

解决IGBT模块散热痛点:

铝基板导热系数≥8W/(m·K)

绝缘层耐压>4kV

铜厚2oz起,承载200A电流

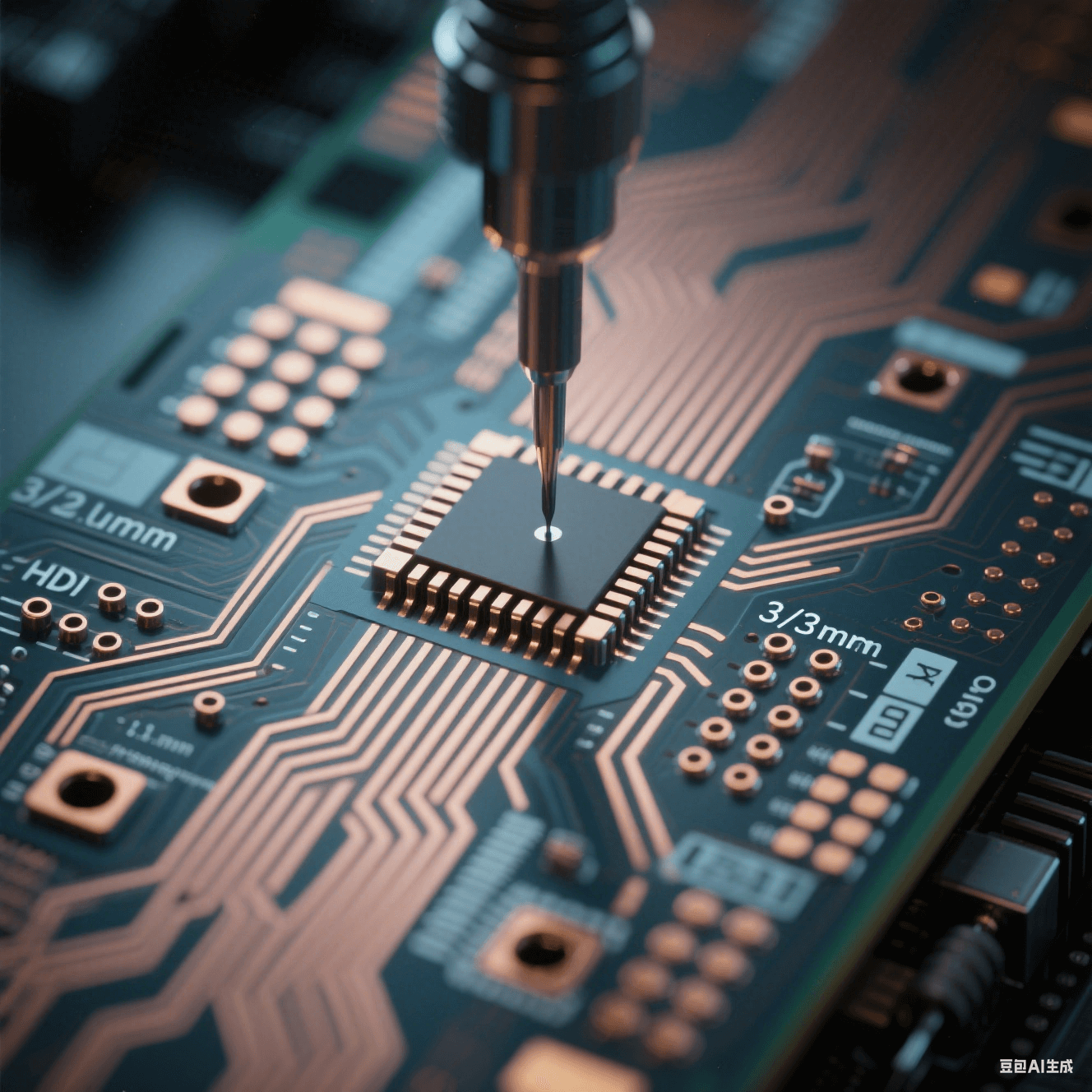

智能座舱:HDI任意层互连

域控制器需0.1mm微孔+3/3μm线宽:

激光钻孔精度±10μm

填孔电镀凹陷<15μm

阻抗控制±5%

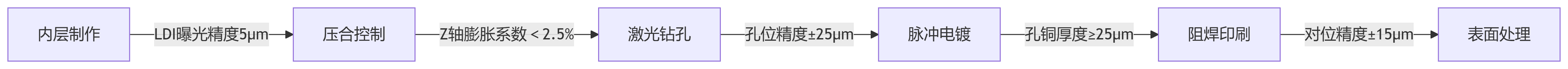

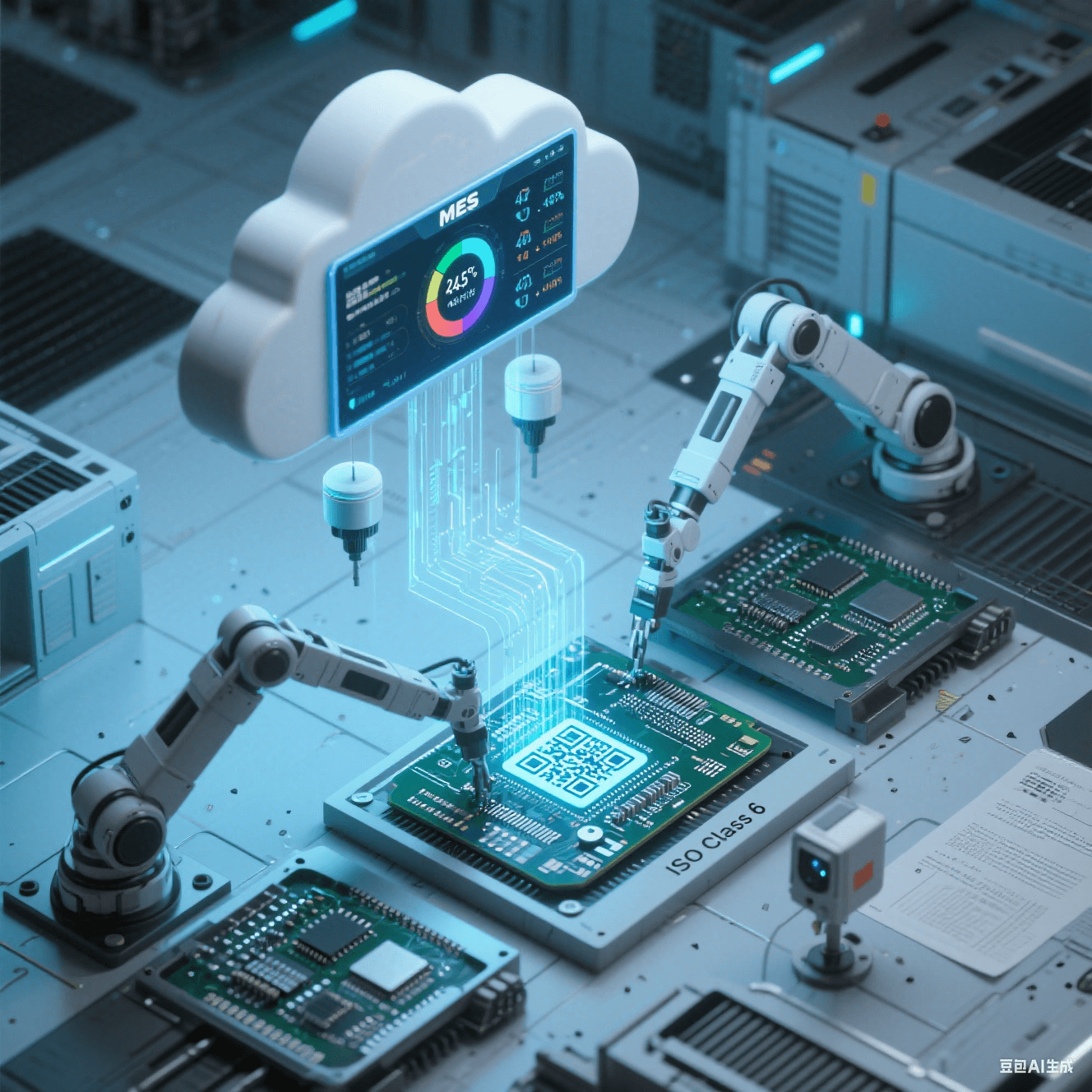

MES全流程追溯:每片PCB绑定唯一ID,记录217项工艺参数

环境监控:温湿度波动≤±2%,洁净度ISO Class 6

三温测试:-40℃→25℃→125℃ 循环1000次

CAF测试:85℃/85%RH条件下1000h耐离子迁移

机械冲击:50G加速度,半正弦波冲击11ms

汽车电子PCB必须跨越三重认证壁垒:

材料认证

UL 94 V-0阻燃

IPC-4101E/126标准

工艺认证

IATF 16949体系

VDA 6.3过程审核

产品认证

AEC-Q100可靠性测试

ISO 16750环境试验

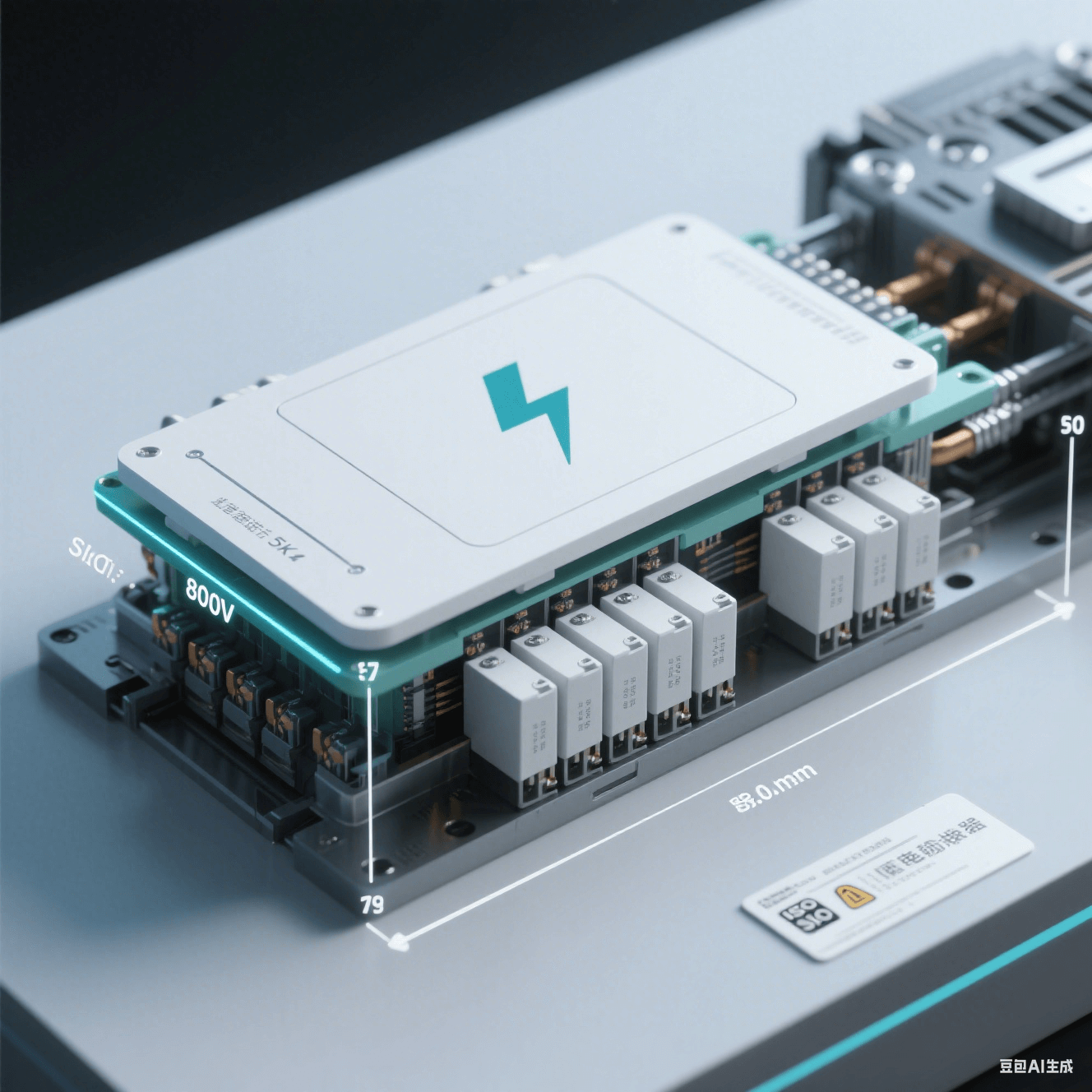

随着电动车800V高压平台普及,PCB面临新挑战:

- 绝缘耐压:层间耐压>5kV(传统3kV)

- 爬电距离:>8.0mm(常规设计3.2mm)

- 热管理革新:采用陶瓷基板(AlN)替代FR4,导热率提升15倍

汽车电子PCB生产正从单一部件制造升级为智能汽车的“神经系统工程”。当自动驾驶迈向L4级,99.999%可靠性的电路板将成为安全底座的钢铁基石。