2.1.高频板制作预处理:

聚四氟乙烯材料采用化学清洗方法处理。

2.2.覆膜:按正常操作方法

2.3.曝光:

A.手动套准曝光时:每5张清洗一次底片,每1张清洗一次机器。

B、对位需要10倍放大镜,对准度控制在+/-1.5mil以内。

C、采用自动曝光机,设置PE值≤50um。

D、当有菲林对接时,每生产25PNL用10倍放大镜检查菲林精度,生产时选择4mil厚的菲林。

2.4.DES(酸蚀)

A、先做第一块板,测量四个角和中间位置五个点(小于5点时,满测)MI表示测量的线宽(如下图,1-5个点),控制于中值才可以生产。

B、单面电路产品蚀刻面朝下,双面电路产品面朝下蚀刻。密集的线条面朝下蚀刻。量产时,每30块画一条线宽,测量对角线方向的三个点(1, 5)。 , 4 或 2, 5, 3)。

C、测量线宽时,必须使用线宽线距测量仪进行测量,按上述设计标准。

D、测量线路毛刺,控制蚀刻系数:化学镀铜,蚀刻系数≥3.5,电镀铜,蚀刻系数≥3。

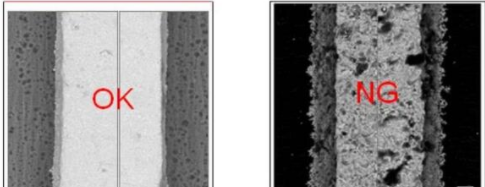

E.微带线:无残铜,无芯片,无毛刺,线轮廓边缘光滑,1300XSEM测量,边缘轮廓毛刺≤3um,如下图:

什么是高频板?高频板参数详解

3. 压合

3.1.棕化:

1/3OZ芯板不可返工,1/2OZ棕化最多允许一次,1OZ允许二次返工。

3.2.压合:

A、根据不同的物料特性,按工艺部门制定的操作文件要求的程式进行压合。

B、压合叠层排版后,板子的两面必须清洗干净,以免压合时背粘板面。

C、多层层压时,压板前必须用铆钉。铆钉短边至少1个,长边至少2个,以提高层间对齐。对于400*400以内的小版面,可以考虑使用4 Riveted with rivets。

D、压制完成后,必须冷压2小时。压合完成后,用X-RAY检测层间对齐情况,发现异常及时反馈。

E、压制完成后,测量板材厚度,有异常及时反馈。

F. 使用干净的防护手套和垫片来防止板表面的碎屑和污染。

G. 蚀刻后的聚四氟乙烯层压板表面不能进行机械刷/刷。

H. 高频材料压制:

A.普通FR4类:普通FR4基材、半固化片、低流动胶PP

B、PTFE类:TaconicTPG32、TPG30等,压制温度要达到350度以上

C.热塑性线:Taconic HT1.5粘合片压制(介电常数2.35,厚度1.5mil,具有热塑性,204℃左右会重新软化)。

D、纯胶水:盛益50UM纯胶水(适用于盲槽产品)。

E、FEP和FEP的软化点在260℃左右,可以提供更大的脱层保护,适用于喷锡工艺。

F、低温高频材料:RO4450B、RO4450F

4.聚四氟乙烯微波板机械钻孔

4.1.聚四氟乙烯材料钻孔参数:

1. Taconic TLX-8系列,RF30材质

①叠层结构:钻孔叠加结构如下图所示。

什么是高频板?高频板参数详解

②叠板数:

③钻孔参数:

②钻尖磨削次数和寿命

注:非PTH钻孔使用4毫米以内的钻孔,钻孔限制根据系统板钻孔寿命控制。

2、ARLON AD300系列、AD255系列、CTLE系列材料

①堆叠结构:同上

②叠板数:同上

③钻孔参数:

②钻尖磨削次数和寿命

非PTH孔钻使用4毫米以内的钻头,孔限根据系统板钻头寿命控制。

3、TACONIC的TLY系列、旺灵F4B/F4BM系列和等国产聚四氟乙烯材料

①叠层结构:钻孔叠加结构如下图所示。

什么是高频板?高频板参数详解

②叠层数:

③钻孔参数:

③钻尖的磨削次数和寿命

PTH孔钻采用5毫米以内的钻头,孔限根据系统板钻头寿命控制。

4、钻嘴型号的选择:

五、补充说明:

1)钻直径小于0.40mm的孔时,生产前必须通知技术部门提供参数。对于4.0mm以上的PTH孔,采用扩孔法(先用旧钻尖钻小孔,再用新钻尖钻普通孔)。第一个孔比第二个钻头小0.6-0.8mm用于预钻孔。

2)四氟板钻孔时,在钻嘴上容易产生纤维丝,影响钻孔的孔壁质量。每次钻孔必须及时清理板材,钻嘴上不允许有金属丝;

3)加工时,快钻提升高度值≥6mm,钻进背板深度设置为:0.6~0.8mm(即控制深度值=板厚+铝板厚0.15 mm + 高频板厚度 + 0.5mm );

4)钻第一片切片,重点监测孔厚和孔边毛刺(孔厚≤40um,毛刺≤40um,以不影响成品直径公差的要求为准);

5)钻孔后,孔口周围的白色区域距孔口边缘≤2.5mm。

4.2.陶瓷填充和混合压力产品的钻孔:

1、钻孔堆垛结构:

2、钻孔数:

3、陶瓷填充ROGERS材料,采用华为厚铜产品钻孔参数,切割速度降低20%。

4、钻尖磨削次数和寿命:

非PTH孔钻使用3毫米以内的钻头,孔限根据系统板钻头寿命控制。

5、高频混压板采用高频产品钻孔参数,钻孔时高频材料面朝上。

4.3.钻孔质量要求:

1、孔口周围白色区域距孔口边缘≤2.5mm

什么是高频板?高频板参数详解

2、高频产品必须由专人生产。

3、QC检验员除了对FR4材料进行定期检验外,还需要对产品的毛刺和正面进行检验。有锋面的产品不能抛光,只能用刀片修复。

5.电镀

5.1.去毛刺:

A、前处理时,磨盘上的磨痕宽度应控制在5-10mm内,不允许再磨,防止材料变形和拉伸;

B、沉铜前需用造孔剂处理10-20分钟,高压水洗和光磨处理,检查孔内应无结晶;

5.2.沉铜

A.根据不同的材料需要选择不同的加工方式:

A、聚四氟乙烯材料经高频成孔剂改性活化,沉积铜;聚四氟乙烯的混合压力,在常态下用多层板脱胶,然后用高频成孔剂改性活化,沉积铜。

B. 陶瓷填充材料,如RO4350BR04003C、25FR、25N和ISOLA680材料,与FR4混合加压,正常情况下使用多层板去胶沉铜。

C、非聚四氟乙烯高频材料可以在孔隙调节器激活后进行浸铜。

B、浸铜前背光测试,要求≥9级。 (使用普通板测试),由于材料本身的问题,容易出现背光不足的问题。在量产过程中,每一批背光源都受到监控。如果不足,则考虑重新沉铜。敷铜后,对孔内无铜项目进行监控。

C.活化强度至少为95%。

D、化学镀铜前处理的两种方法(非聚四氟乙烯材料不需要以下两种方法):

方法一:化学法:高频板造孔剂(替代早期金属钠和四氢呋喃溶液),高分子化合物使孔内PTFE的表面原子被蚀刻,达到改性的目的。这是一种经典成功的方法,效果好,质量稳定,无毒。

方法二:等离子(等离子)法:需进口专用设备。在真空环境下,注入四氟化碳(CF4)或氢气(H2)、氮气(N2)和氧气(O2)气体,将印制板置于两电极之间,在型腔内形成等离子体,使污物和去除孔内脏物,活化孔内,便于沉铜。这种方法可以获得满意的均匀效果,并且可以批量生产。 (Plasma加工后必须在4小时内进行Plasma加工),已经过孔处理的板子不允许去渣,直接进入正常工序。

5.3.全板电镀

A. 使用低电流长时生产参数生产:

孔径比小于6:1时,电流1.7-1.9A,20+/-5min

孔径比≥6:1时,电流1.2-1.5A,35+/-5min

参数根据实际产品要求适当调整。对于军用和射频板,生产必须采用低电流和长期运行。

B、电镀后,用切片测量孔的铜厚。规格以MI工单要求为准,每批次一次

C、切片时,一起测量各介电层的厚度,超过规格时及时反馈。

5.4 图形电镀

A、高频板在拉电夹板时需要夹住两边的封边条来分散电流。孔铜厚度控制在比客户要求高3um(后期微蚀的损耗)。如果客户要求孔铜至少为25um,我司按28um控制。

B、蚀刻时,将电路板密面朝下放置,(单面电路的产品电路面必须朝下)。

C、蚀刻后,用线宽线距测量仪测量线宽,测量方法同上述酸蚀。

D. 板上每条电路的图形设计都是用来传递信息的,所以底切、锯齿、间隙、线厚、线宽都被严格控制并用100倍放大镜检查。

E、蚀刻后线宽的公差不能低于客户的要求。线宽小于10mil的产品,客户要求±20%,内控±10%;对于线宽10mil及以上的客户,内控要求±2mil。控制。

F、蚀刻后电路无残铜、刻痕、毛刺,电路轮廓边缘光滑。 1300XSEM测量边缘轮廓毛刺≤3um或金相显微镜800-1000X 测量毛刺≤3um。

5.5.电镀质量要求:

6.1.AOI

A. AOI扫描时,天线板线宽设置公差为+/-8%,射频板线宽设置公差为+/-20um。扫描异常板,用线宽线距测量仪重新测量。如有异常,会进行标记,并通知高频板专职工程师负责处理。

B. 敏感信号线必不可少。具体位置请参考MI工作表。普通线的差距不能超过20%。

C、当线不合格、过小或有间隙报废时,报废后下线。

6.2.VRS

A. 20%以上的内层间隙可以贴片,但关键信号线不能贴片。贴片时需经高频板专职工程师确认。无法修补开路电路板。

7. 焊接保护

7.1.预处理:

A、聚四氟乙烯材料的前处理采用化学清洗(微蚀或超粗化)前处理操作方法,(严禁打磨、喷砂)。

B、陶瓷板可采用机械刷洗和化学清洗(酸洗或微蚀)。化学清洗是首选。特殊情况下无法进行化学清洗时,可采用机械刷洗,但磨痕控制在0.6-1.0mm以内。避免相同数量的过多道次,这会影响铜面的平整度。

7.2.印刷:

A. 预处理后,请勿用手触摸成型区域,也不要戴手套。

B、使用附着力较好的油墨,印刷后静置30分钟再进行预烘。沉锡产品需要使用PSR-4000SN10墨水。

C、36T印刷一次阻焊,线顶和基材油墨厚度控制在10-40um,线角阻焊厚度≥5um。

7.3.曝光

A、曝光对位完成后,每片都需要用10倍放大镜检查对位,不得有对位问题。

B、曝光能量比普通油墨高,覆盖膜控制在11-13格,避免能量低造成沉锡失油。

7.4.显影、目检、烘烤。

A、绿油后固化:所有高频板必须分段烘烤:第一段:80C°30分钟;第二段:110C°30分钟;第三段:150C°45分钟。

8. 文字

8.1.文本打印按照正常操作标准进行。 (允许绿油在打印文字后一起烘烤,但需要绿油的烘烤条件)。

8.2.对于铜面上的文字,印刷前需要对文字进行酸洗。例如,如果在锡面上印有文字,则油墨不允许加入沸水。

9. 表面处理

9.1 喷锡:

A. 喷锡前135°C*30分钟烘烤板子,烘烤完成后4小时内完成喷锡,并在锡炉中停留不超过2秒。

B、高频板一般不建议使用喷锡工艺,尤其是PTFE材料,更不建议使用喷锡工艺。

9.2.沉锡:

A. 沉锡时铜面上的文字容易脱落。建议客户一般根据公司能力制作蚀刻字符或阻焊字符或加宽(但要注意在沉锡返工时分离)。

B、沉锡厚度根据客户要求(华为客户产品锡厚度控制在0.8-1.2um)。

C、对于盲槽设计的板子,必须在沉锡后120℃X20分钟烘烤。

D、沉锡后孔壁无孔洞或孔洞满足以下条件:

A、孔壁上的孔不超过3个,孔的面积不超过孔面积的10%。

B、带孔的孔数不超过总孔数的5%。

C.横向≤900;纵向≤板厚的5%。

10. 成型

10.1.使用高频板专用锣板参数进行锣板,参数如下:

10.2.切割点不得与 PCS 边相交或相切。它需要有一定的距离。在开放区域切入并在角落位置切入。注意添加切割预钻孔(尺寸在锣刀差+/-50UM以内,尽量选择与板材内孔直径相同,减少换刀次数)防止聚四氟乙烯断刀的材料。

10.3.氟树脂较软,一般铣刀毛刺多,凹凸不平。需要用合适的专用铣刀铣削。锣板上有很多毛刺,需要用手术刀仔细刮掉。冲孔形状应采用高档模具,冲孔时应清洁表面和模具,防止挤压、划伤和污染。

10.4.在产品允许的情况下,考虑:蚀刻前加绿油,加盖板,优化锣的参数,减少毛刺。

10.5 锣槽边缘与槽边缘之间的白化距离≤2.5mm。

什么是高频板?高频板参数详解

11. 电气测量

11.1.内控PIM≤-115dbm(客户标准PIM≤-113dbm)

12. 包装

12.1.内包装需要有支撑,防止板子的边角被磕碰。

12.2.外包装周围应放置白色泡沫垫,以防止产品受到撞击。

13.进程间传输

13.1.聚四氟乙烯材料拼版尺寸大于350X450mm时,不能垂直放置,只能用纸平放在筐内

13.2.整个过程中不允许用手指触摸板上的电路图形。

13.3.全程防止划伤、划伤。电路上的划痕、针孔、压痕和凹坑会影响信号传输,板子会被拒绝。

13.4 由于聚四氟乙烯材料比较软,必须用双手握住板子,以免弯曲材料出现胀缩等问题。对于薄的陶瓷板,还需要用双手托住板子,以免出现弯曲和断裂的问题,影响成品的可靠性。

13.5.由于产品的柔软性,在握持、放置和运输电路板时需要特别注意。每个过程的详细操作要求在其规范中有详细说明。

14. 可靠性

14.1 重点监测项目:油墨厚度、孔铜、蚀刻系数、热冲击、可焊性