在5G通信、毫米波雷达和高速计算设备的驱动下,多层高频电路板已成为高端电子设备的“神经中枢”。这类电路板在10GHz以上频段工作时,信号损耗需低于0.5dB/inch,阻抗公差控制在±5%以内,对材料选型和制造工艺提出了严苛要求。本文将深入解析其核心工艺与技术难点。

高频电路性能的根基在于介质材料。与传统FR-4材料相比,高频专用材料具有显著优势: - 聚四氟乙烯(PTFE)基材:介电常数低至2.2,损耗因子仅0.0009,使28GHz频段信号损耗降低40%以上 - 陶瓷填充复合材料:玻璃纤维含量仅5%,损耗因子低至0.0011,具备优异的介电常数温度稳定性 - 改性聚苯醚(PPO)树脂:兼顾低损耗和可加工性,适合复杂多层结构

选型时需综合评估热导率、吸水性及铜箔结合力等关键参数。材料选择不当可能导致10GHz信号衰减增加30%以上。

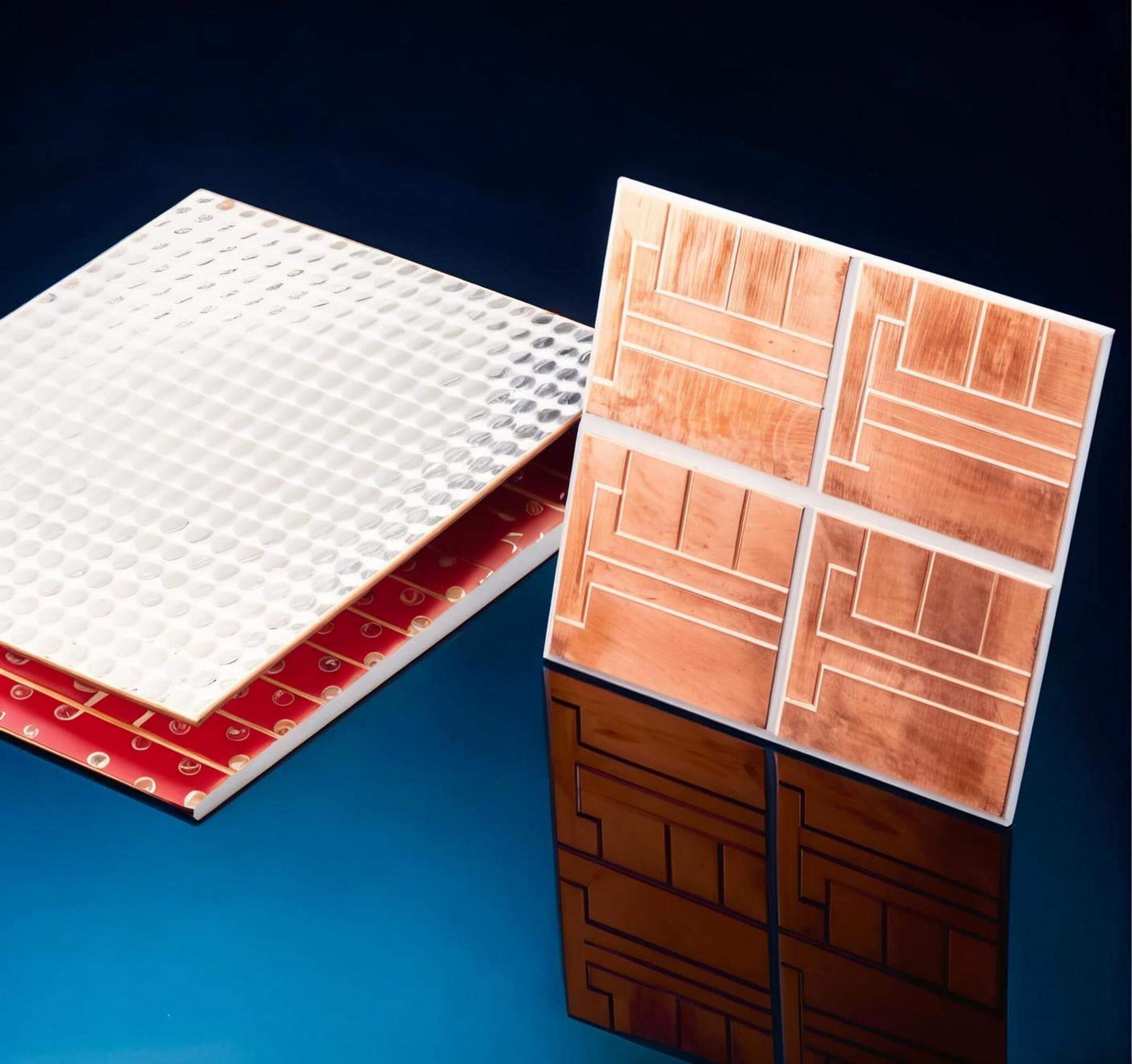

高频多层板内层铜面需经特殊氧化处理: - 形成0.2~0.5mg/cm²的CuO针状结晶,提升与树脂的机械锁合强度 - 阻隔铜与树脂直接接触,防止高温压合分层 - 现代工艺通过纳米级粗糙度控制,显著降低高频传输损耗

层间结合质量直接影响信号完整性: - 采用真空层压技术,精确控制升温速率(1.5~5.5℃/min) - 压力分阶段施加,初期0.5Mpa防玻纤移位,后期升至3.45Mpa - 使用低流胶高频PP片,开窗尺寸单边预大0.5~2mm

高频板材脆性大,钻孔需特殊工艺: - 采用高转速六轴钻机实现0.15mm微孔 - 针对非极性材料采用等离子体处理提升孔壁附着力 - 水平沉铜技术保障高纵横比盲孔沉铜厚度均匀性

突破二维空间限制的创新工艺: - 通过精密铣削在不同高频core层上开窗 - 采用带凸台的压合模具实现多级阶梯结构 - 支持多层面立体焊接,提升40%空间利用率

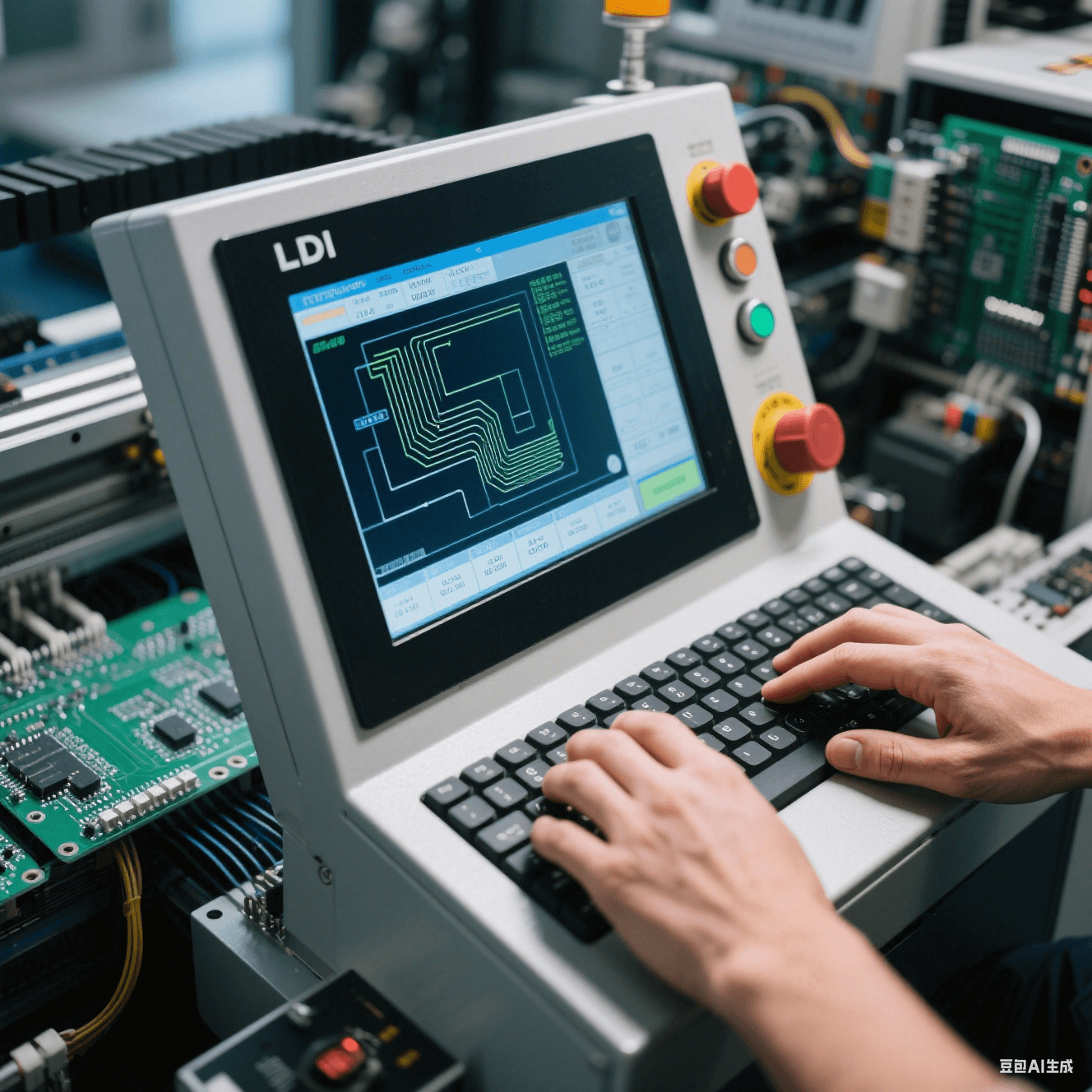

领先企业采用: - 激光直接成像(LDI) 技术实现±0.02mm线宽精度 - 动态阻抗补偿设计 压缩高速信号损耗

应对方案包括: - 选用具备二维尺寸稳定性的材料 - 光学对位系统实现25μm内层间对位精度

针对大功率场景: - 层间嵌入高导热涂层 - 表面设置铜锡合金散热槽

多层高频电路板正迎来新一轮变革

混合压接技术:FR-4与高频材料混压,兼顾性能与成本,已实现18GHz频段驻波比<1.2

埋阻埋容技术:通过平面电阻膜(如50Ω/□的Ni/P合金)减少表面贴装器件

纳米涂层应用:金属屏蔽层结合锡铈铋合金填充,降低信号串扰20%以上