由于PCB制造工艺流程复杂,在智能制造的规划和建设时,需要考虑工艺和管理的相关工作,进而进行自动化、信息化、智能化布局。

一,工艺流程分类

按PCB层数的不同,分为单面、双面、多层板,这三种板子工艺也不太一样。单面板和双面板没有内层工艺,基本上是开料-钻孔-后续工艺。

1,多层板会有内层工艺

1) 单面板工艺流程

开料磨边→钻孔→外层图形→(全板镀金)→蚀刻→检验→丝印阻焊→(热风整平)→丝印字符→外形加工→检测→检验

2)双面喷锡板工艺流程

开料磨边→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二次钻孔→检验→丝印阻焊→镀金插头→热风整平→丝印字符→外形加工→测试→检验

3)双面镀镍金工艺流程

开料磨边→钻孔→沉铜加厚→外层图形→镀镍、金去膜蚀刻→二次钻孔→检验→丝印阻焊→丝印字符→外形加工→测试→检验

4)多层板喷锡板工艺流程

开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二钻→检验→阻焊→镀金插头→热风整平→字符→外形加工→测试→检验

5)多层板镀镍金工艺流程

开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀金、去膜蚀刻→二次钻孔→检验→阻焊→字符→外形→测试→检验

6)多层板沉镍金板工艺流程

开料磨边→钻定位孔→内层图形→内层蚀刻→检验→黑化→层压→钻孔→沉铜加厚→外层图形→镀锡、蚀刻退锡→二次钻孔→检验→丝印阻焊→化学沉镍金→字符→外形→测试→检验。

二,内层制作(图形转移)

内层:裁板、内层预处理、压膜、曝光、DES连线

开料

1) 开料裁板材

目的:将大料按订单要求切割成规定的尺寸(根据设计的规划要求,将基板材料切割成工作所需的尺寸)

主要原材料:基板、锯片

基板由铜片和绝缘层压合制成。根据要求有不同的板厚度规格。按铜厚可分为H/H、1OZ/1OZ、2OZ/2OZ等。

注意事项:

a.为避免板边对品质的影响,切割后进行磨边和圆角处理

b.考虑到膨胀和收缩的影响,裁切板在送入工序前经过烘烤

c.切割时必须注意机械方向一致的原则

磨边/圆角:采用机械打磨去除开料时板材四边直角留下的玻璃纤维,以减少后续生产过程中板材的擦花/划痕,造成质量隐患

烤板:通过烘烤去除水蒸气和有机挥发物,释放内应力,促进交联反应,增加板料尺寸稳定性、化学稳定性和机械强度

控制点:

板材:拼板尺寸、板材厚度、板材类型、铜厚

操作:烘烤时间/温度、堆叠高度

2)裁板后制作内层

作用及原理:

经磨板粗化的内铜板,经磨板干燥,贴上干膜IW后,再用UV光(紫外线)照射。曝光后干膜变硬,不能溶于弱碱,但能溶于强碱。未曝光的部分遇弱碱可以溶解,内层电路就是利用该物料的特性将图形转移到铜面上,即图像转移。

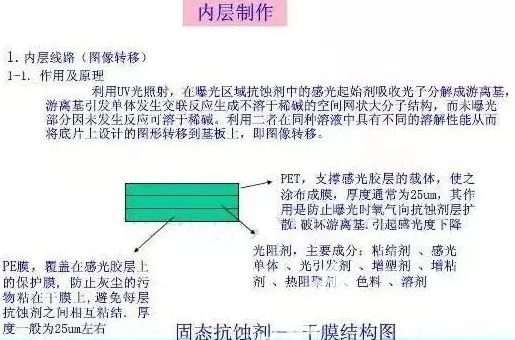

细节 :(在曝光区抗蚀剂中的感光活性引发剂吸收光子并分解成游离基。游离基引发单体的交联反应,形成不溶于稀碱的空间网状大分子结构。而未曝光部分因未发生反应可溶于稀碱。利用两者在同一溶液中具有不同的溶解性能,从而将负片上设计的图形转移到基材上即完成图形转移)。

线路图形需要高温湿条件,一般要求温度22+/-3℃,湿度55+/-10%,以防止菲林变形。空气中的灰尘度要求也很高。随着制作的线路密度的增大及线路越小,含尘量小于等于1万级以上。

材料介绍:

干膜:干膜光致蚀剂简称干膜,是一种水溶性阻剂膜。厚度一般为1.2mil、1.5mil、2mil等。分为三层:聚酯保护膜、聚乙烯隔膜和感光膜。聚乙烯隔膜的作用是当卷状干膜运输和储存过程中,防止柔软的阻膜剂与聚乙烯保护膜粘在表面。保护膜可以防止氧气渗入阻剂层,防止其中的自由基产生意外反应引起光聚合反应,未经聚合反应的干膜很容易被碳酸钠溶液冲走。

湿膜:湿膜是一种单组分液态感光膜,主要由高感光树脂、感光剂、颜料、填料和少量溶剂组成。生产粘度10-15dpa.s,具有抗蚀性、抗电镀性。 ,湿膜涂覆方法有网印、喷涂等方法。

工艺介绍:

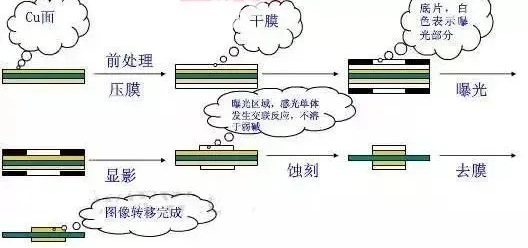

干膜成像法,制作过程如下:

前处理-压膜-曝光-显影-蚀刻-去膜

前处理

目的:去除铜表面的污染物如油脂氧化层等杂质,增加铜表面的粗糙度,方便后续的压膜工艺

主要原材料:刷轮

前处理方法:

(1)喷砂研磨法

(2)化学处理法

(3)机械研磨法

化学处理法的基本原理:用化学物质如SPS等酸性物质均匀咬合铜表面,去除铜表面的油脂、氧化物等杂质。

化学清洗:

先用碱性溶液去除铜表面的油渍、指纹等有机污垢,再用酸性溶液去除原有铜基板上不阻止铜氧化的氧化层和保护涂层,最后进行微蚀处理获得干膜 完全粗糙的表面,具有优异的附着力。

控制点:

a.磨板速度(2.5-3.2mm/min)

b.磨痕宽度(500#针刷磨痕宽度:8-14mm,800#无纺布磨痕宽度:8-16mm),水磨试验,烘干温度(80-90℃)

压膜

目的:将经过处理的基板铜面通过热压方式粘贴上抗蚀干膜。

主要原料:干膜、溶液显像型、半水溶液显像型、水溶性干膜主要由其组成中含有机酸根,与强碱反应使之成有机酸根类。

原理:辘干膜(贴膜):先将聚乙烯保护膜从干膜上剥离,然后在加热加压条件下将干膜抗蚀剂粘贴在覆铜板上,干膜中的抗蚀剂层受热变软,流动性增加。通过热压辘的压力和抗蚀剂中粘结剂的作用完成贴膜。

辘干膜三要素:压力、温度、传递速度

控制点:

a.贴膜速度(1.5+/-0.5m/min),贴膜压力(5+/-1kg/cm2),贴膜温度(110+/-10℃),出板温度(40-60℃)

b.湿膜涂布:油墨粘度、涂布速度、涂层厚度、预烘时间/温度(第一面5-10分钟,第二面10-20分钟)

曝光

目的:通过光源的作用将原始底片上的图像转移到感光基板上。

主要原物料:底片内层所用的底片为负片,即白色透光部分发生聚合反应,黑色部分则因不透光,不发生反应。外层所用的底片是正片,与内层使用的底片相反。

干膜曝光原理:在曝光区域抗蚀剂中的感光起始剂吸收光子分解转化为游离基,游离基引发单体发生交联反应,形成不溶于稀碱的空间网状大分子结构。

控制要点:精确对位、曝光能量、曝光光尺(6-8级覆盖膜)、停留时间。

显影

目的:用碱液冲掉未发生化学反应的干膜部分。

主要原料:Na2CO3

用将未发生聚合反应的干膜冲掉,发生聚合反应的干膜则留在板面上作为蚀刻时抗蚀保护层。

显影原理:感光膜未曝光部分的活性基团与稀碱溶液反应生成可溶性物质并溶解掉,从而把未曝光部分溶解下来,而曝光部分的干膜不被溶解。

控制点:

a.显影速度(1.5-2.2m/min),显影温度(30+/-2℃)

b.显影压力(1.4-2.0Kg/Cm2),显影剂浓度(N2CO3浓度0.85-1.3%)

蚀刻

目的:利用药液把显影后裸露的铜蚀刻掉,形成内层线路图形。

主要原料:蚀刻药液(CuCl2)

内层蚀刻原理:在内层图形转移过程中,使用D/F或油墨作为抗蚀刻、有抗电镀或抗蚀刻之用,所以大多选择酸性蚀刻(干膜/湿膜覆盖)电路图形的表面。

防止铜蚀刻:其他暴露在基板上的不需要的铜,将通过化学反应去除,使其形成所需的线路图形。线路图形蚀刻完成后再用氢氧化钠溶液去除干膜/湿膜。

常见问题:蚀刻不净、过度蚀刻、线幼、开路、短路。

控制点:

a.蚀刻:速度、温度(48-52℃)、压力(1.2-2.5Kg/cm2)

b.退膜:44-54℃,8-12% NaOH溶液

目的:用强碱将保护铜面的抗蚀层退掉,露出线路图形。

技术与研发:爱彼电路拥有知识产权的核心技术。技术涉及高多层板、超长板、厚铜板、高频高速板、金属基板、金属芯板、HDI板、柔性板、IC载板,刚柔结合板等高端产品。产品生产技术成熟,具备量产能力,可根据市场需求变化随时投产。