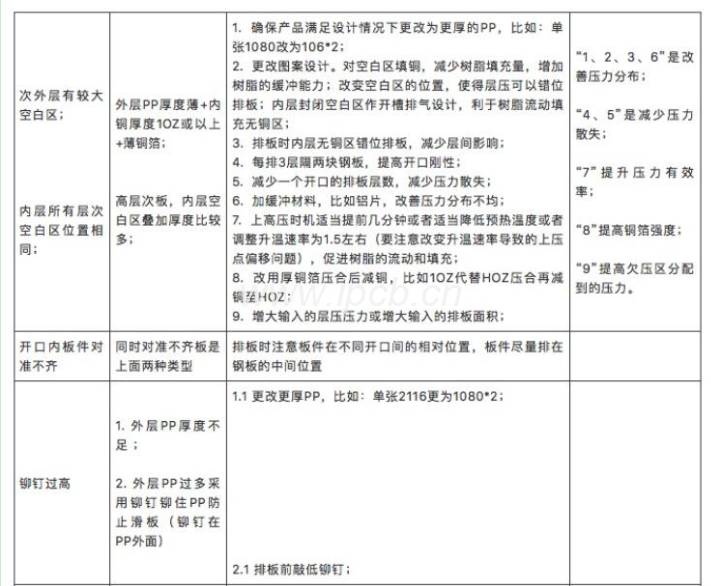

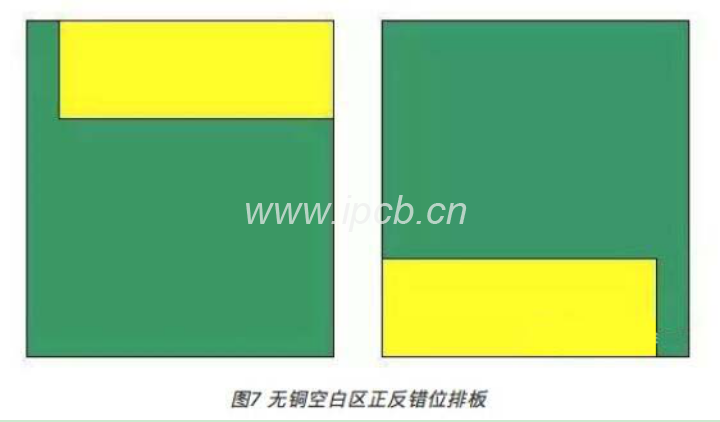

PCB层压过程中,PP天然树脂经历“玻璃态-高弹态-粘流态-高弹态-玻璃态”变动,因为图形预设、压机钢板的平整性、温度翘棱均性、排板形式等因素影响,天然树脂在消融状况的流动处于无规则状况,板面遭受的压强力的散布也翘棱均,当板面部分压力不充足特殊情况萌生铜箔起皱不好。经过优化预设、排板形式的变更、压合参变量的改正等处理办法,增长板件欠压区别配到的压力,对铜箔起皱的解决,特别是对“内铜厚+P片较薄+外层铜箔薄”类型起皱欠缺的解决,是本文重点研究讨论的问题。本文重点从机理上研究讨论了层压铜箔起皱萌生的端由,并对铜箔起皱提出了一系列的解决方案,能较大程度的缓解铜箔起皱萌生的概率,增长了产品的一次符合标准率。

层压后的铜箔起皱萌生于板件层压后的铜箔外表,较常见的是花纹状,叶茎状,直线状,严重时也会显露出来片状,深度0.05mm-0.5mm,散布一般与次外层无铜区的图案散布对应。萌生铜箔起皱后要对照外层线路菲林和成型图,假如起皱落在交货单元内,则要剥掉起皱铜皮返层压。

理论上,板件遭受的压强力*排板平面或物体表面的大小=液压油压强力*活塞平面或物体表面的大小=输入压强力*输入平面或物体表面的大小。即:板面单位平面或物体表面的大小遭受的压强力=输入的压强力*(排板平面或物体表面的大小/输入平面或物体表面的大小)。

普通板件均匀单位平面或物体表面的大小上受压23kgf就不会起皱,但压力散布极度的特别类型均匀单位平面或物体表面的大小受压甚至于需求30kgf能力防止起皱。

这是由于板件图形散布翘棱均、压机平均性、钢板平均性、压力传交散失等等因素影响,板面上没可能到处压强力散布平均。当部分压强力过小,不完全可以使天然树脂塑型,板件便会萌生白斑空疏还是铜皮起皱。

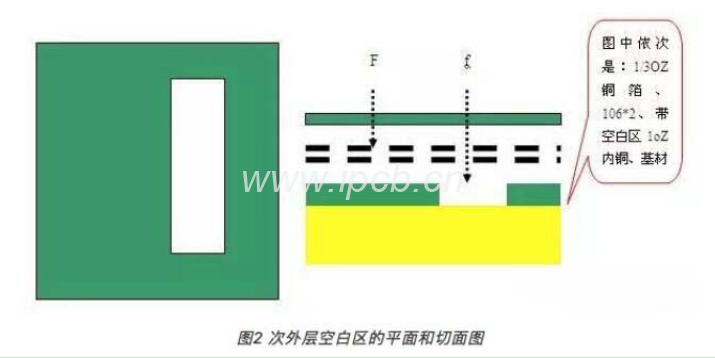

3.2.1 次外层无铜空国民党统治区平面或物体表面的大小较大,次外层PP片厚度较少,铜箔1/3oz。

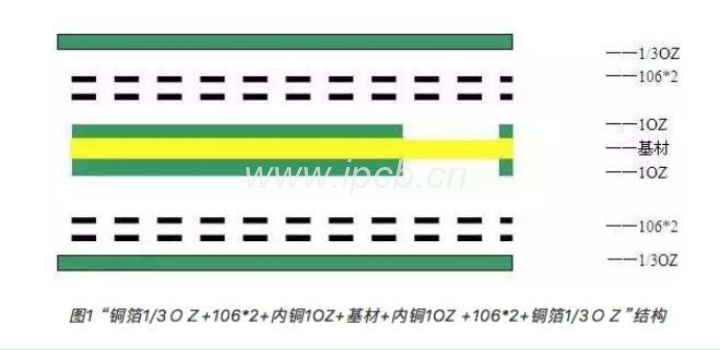

这是全部起皱不好中最常见的类型,占起皱的二分之一以上。譬如:内铜1OZ+106*2+铜箔1/3OZ或内铜1OZ+1080+铜箔1/3OZ结构。

3.2.1.1 这类配本有多个因素有弊于起皱的扼制

3.2.1.1.1 内铜1OZ、次外层无铜空国民党统治区平面或物体表面的大小大;

内层无铜空国民党统治区遭受的压力f﹤内层有铜区遭受的压力F,无铜区与有铜区压力散布翘棱均,在空国民党统治区位置容易显露出来起皱。

3.2.1.1.2 外层PP片为106*2

在热压时,天然树脂经历“固态-高弹态-粘流态-高弹态-固态”变动过程,在料温约80-140的粘流态,天然树脂流动补充内层空隙。这个过程,天然树脂越少补充有经验越弱;软化的PP片本身作为最好的缓和冲突材料,厚度越薄缓和冲突有经验越弱。所以,106*2的PP结构没有美好的缓和冲突有经验和补充有经验,对改善无铜区压力散布不均引动的起皱现象没有众多帮忙。

3.2.1.1.3 1/3OZ铜箔

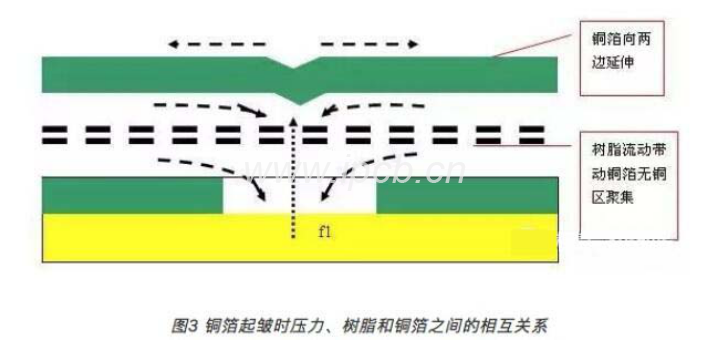

天然树脂粘流态粘度仍高达3000pa*s以上,其在流动补充空隙特殊情况帮带铜箔向无铜区聚拢,同时天然树脂软化-流动的缓和冲突效用,无铜区别配的压力f及其反效用力气f1也在增大,f1效用于铜箔使铜箔向两边延伸。在天然树脂固化前,铜箔展开速度不可以低于聚拢速度,否则铜箔会起皱。

3.2.1.2 小结

ⅰ.厚度越小的铜箔其强度越差,越容易被天然树脂帮带在无铜区聚拢打褶,这也是1/3OZ铜箔容易起皱的端由;

ⅱ.无铜地区范围越大,聚拢的铜箔越多;

ⅲ.在天然树脂流动时候配到的压力才有帮助于改善起皱,所以打击压制机会很关紧,假如过早没有不可缺少,反会带来介厚翘棱均其它异常,过晚则天然树脂粘度低或已经固化,再大的压力都等同欠压而起皱。普通而言,在张嘴半中腰层料温60℃,外层料温90℃左右上高压比较合理。

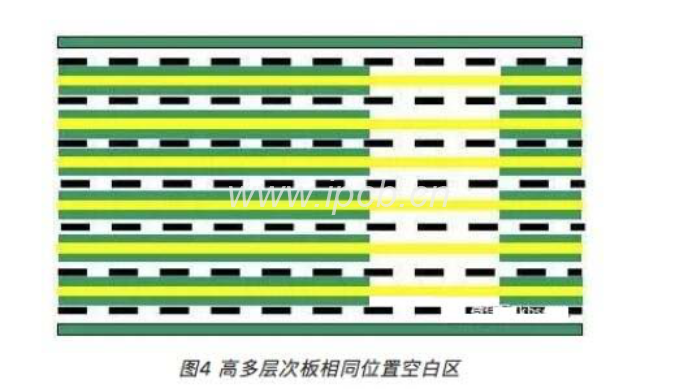

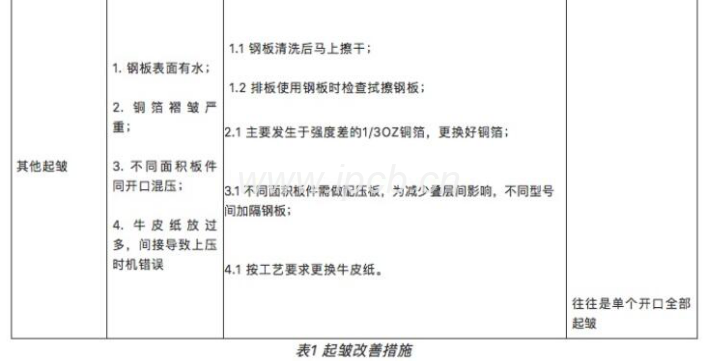

3.2.2 高层级板,内层空国民党统治区叠加厚度比较

内层无铜区叠加的厚度等于各层铜损厚度的全体,有点高层级板总的铜损厚度叠加起来和去往非常大,有时候甚至于高达0.5mm,也就是说无铜区要比有铜区低0.5mm。层压时这些个无铜空国民党统治区分配到的压力要远远小于有铜区,很容易显露出来起皱和层压白斑。

3.2.3 张嘴互相影响造成的“失压”

一炉板有多个张嘴组成,那里面一个张嘴由上盖板、下底板、牛皮黄纸和半中腰的钢板、层压板件组成,张嘴与张嘴间隔热盘。

普通来说,排板要求同一张嘴内的板件瞄准不可以超过10mm,否则会显露出来滑板失压,而不一样张嘴由于有牛皮黄纸、盖底板和热盘阻隔,不思索问题每个张嘴内板件的相对位置,只思索问题各个张嘴的平面或物体表面的大小。

事情的真实情况上,张嘴之间的互相影响的确细小,在实际出产中,板件很少会由于不一样张嘴间的瞄准度不够显露出来起皱。但一点特别事情状况,譬如:同炉的其它不一样张嘴板件瞄准度美好,瞄准度非常不好的张嘴正好是3.2.1所描写大致相似的容易起皱类型,则该张嘴容易由于压力散失显露出来失压起皱。

3.2.4 柳钉近旁起皱

铆合乎时常选用的柳钉偏高或铆合质量不好,层压时柳钉会顶起钢板,造成接近柳钉附件地区范围由于压力不充足而显露出来白斑、起皱。

3.2.5 其它违规操作起皱

操作员排板时铜箔没有抚平,或选用了严重皱褶的铜箔,或钢板外表有水,或牛皮黄纸过多造成料温升温过慢等等违规操作都会造成起皱。

由于板件在热压时“部分欠压”是起皱主要端由,对付处理办法也主要是从消弭“部分欠压”方向制定。办法有减损压力散失、提高欠压区别配到的压力、合理打击压制增长压力管用率、运用强度更强的厚铜箔等等。

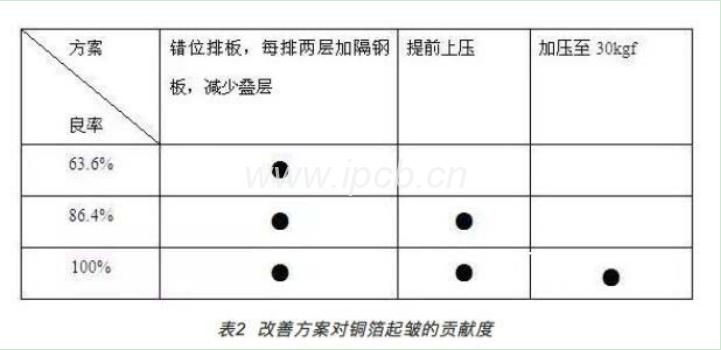

对剖析处理办法施行有关实验.依据企业出产的实际事情状况和客户要求,挑选我司某档案号,该档案号为10层板,全部内层都有相同位置的空国民党统治区,空国民党统治区尺寸10*80mm,在空国民党统治区对应的外层有线路散布,在首次出产中,该板100百分之百起皱。结构如图。

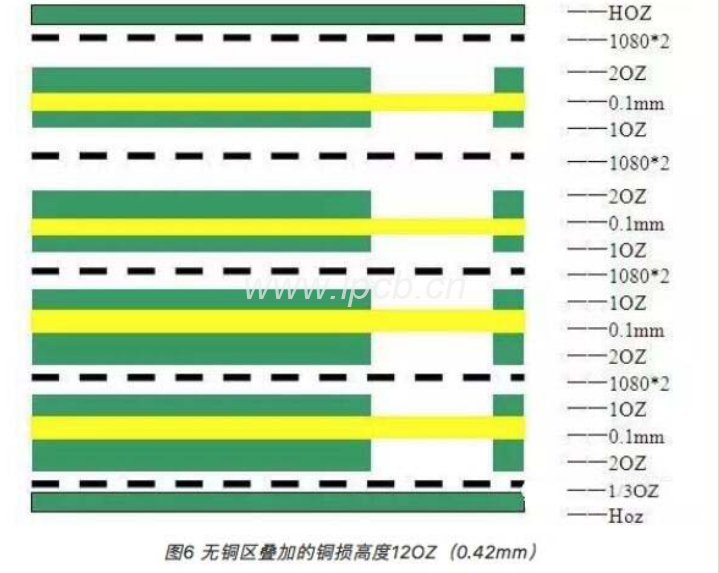

5.2.1 错位排板,每排两层加隔钢板,减损叠层。

认为合适而使用无铜区正反方向叠板,同时加隔钢板减损叠层间的互相影响(加隔的钢板间没牛皮黄纸,免得影响料温),减损叠层至6层。内层无铜区叠加的厚度达到12OZ,且外层是薄铜箔,层压后仍有36.4百分之百起皱。

5.2.2 提早上高压

企业料温升温效率1.5℃/min左右,正常层压参变量在外层温度86-90℃时上高压。出产返单时除开认为合适而使用面前的排板处理办法外,尝试在外层料温80℃,内层料温55℃着手上高压。层压起皱不好减损至13.6百分之百。

5.2.3 增大压力至高压30kgf

在补料时,取补料板和内层废弃板作尝试。出产条件是在原来处理办法的基础上,实际板面遭受的高压压力由26kgf增长至30kgf,,层压后良率提高至100百分之百。

错位排板能减损上下叠层间的互相影响,且操作简单,不会增加成本,和影响产能,不止可以适合于铜箔起皱的改善,也适应全部产品层压;加隔钢板和减损叠层都会影响产能,但这两个办法不止效果表面化并且靠得住性颀长,纵然达不到理想的效果也不会萌生其它报应,所以在铜箔起皱的扼制中值当认为合适而使用;

提早上压和增大压力压合对起皱的扼制效果最好,但务必注意提早上压造成的流胶过度,板厚翘棱均等其它不好隐患,也要注意压力与温度(上压机会和升温效率)的般配,对于不一样的材料、设施和不一样的产品预设,需求通过多次实验才可以明确承认最佳组合。

层压铜箔起皱改善方案上有优化预设、均衡排板、改良层压参变量方面的众多处理办法,总结概括为两点就是“提高板件部分欠压区别配到的压力、增长压力管用率”。

本文对层压铜箔起皱的各品类型及其起皱端由施行了剖析,提出了相对应的解决处理办法,并经过实际出产证验了处理办法的管用性,能够对其它板件施行推广,是针对各种铜箔起皱比较各个方面的解决方案。