沉银工艺在 PCB制造领域占据重要地位,其发展历程经历了三个主要阶段:从最初的简单银盐置换反应,到添加有机添加剂的改进工艺,再到现在的纳米级防护技术。根据国际电子制造联盟统计,2023 年全球采用沉银工艺的 PCB 占比达到38.7%,年增长率维持在5.2%,这表明沉银技术在现代电子制造中具有不可替代的地位。

当代沉银技术的核心价值体现在三个方面:首先,其优异的焊接性能使焊点良率提升15-20%;其次,银层良好的信号传输特性满足 5G 高频需求;最后,相对合理的成本使其成为性价比最优选的表面处理方案之一。

最新研究发现,银层氧化并非均匀发生,而是始于晶界缺陷处。通过高分辨率透射电镜观察发现,银层晶界处的原子排列不规则性导致这些区域成为氧化反应的起始点。当银层厚度为 0.15μm 时,晶界密度达到峰值,这也是该厚度银层抗氧化能力较弱的主要原因。

研究证实,温度、湿度与污染物之间存在显著的协同效应。当环境温度超过 30℃、相对湿度大于 70% 时,即使硫化氢浓度低至 3ppb,银层的氧化速率也会提高4-6 倍。这种非线性增长关系解释了为什么在特定环境条件下银层会迅速劣化。

最新开发的分子自组装单层(SAM)技术采用特殊设计的有机硅烷化合物,这些化合物的一端具有与银表面强烈相互作用的官能团,另一端则形成致密的疏水层。该技术的特点包括:

• 超薄防护:膜厚仅 0.5-1.2nm,完全不影响焊接性能

• 自修复功能:局部损伤后可自动修复,延长防护寿命

• 热稳定性:耐高温达 350℃,满足无铅焊接要求

• 环保特性:水基体系,VOCs 排放减少 90%

实测数据表明,采用 SAM 技术的沉银板在混合流动气体测试(MFG)中经过 96 小时暴露后,表面仍然保持光亮,接触电阻变化率小于2.5%。

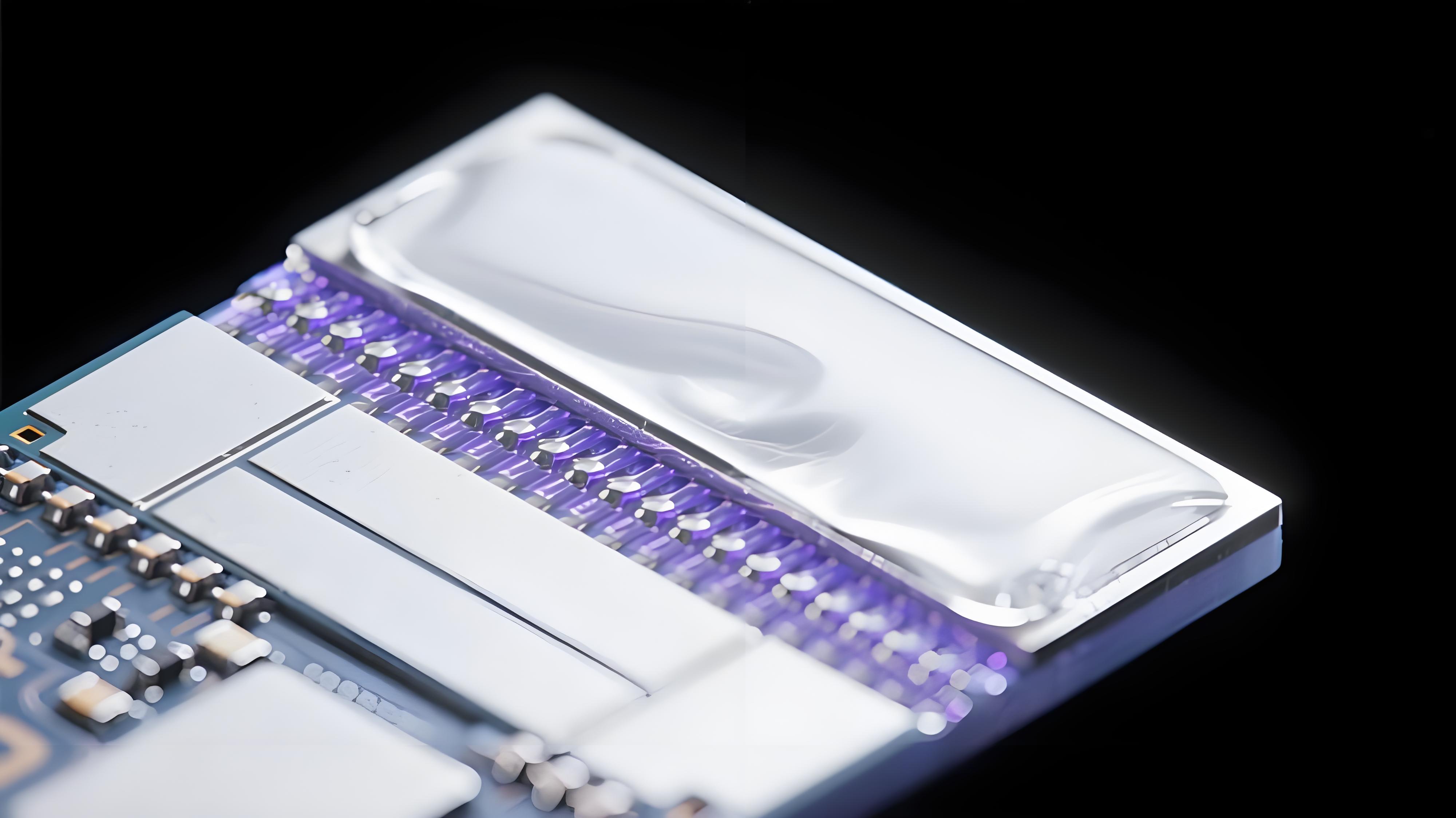

等离子体增强化学气相沉积(PECVD)技术在银层表面沉积类金刚石碳膜(DLC),形成纳米级保护层。该技术的创新点在于:

1. 低温工艺:沉积温度 < 80℃,避免对基材造成热损伤

2. 均匀性好:可在高深宽比通孔内形成均匀保护层

3. 机械强度高:硬度可达 15-20GPa,提高抗划伤能力

4. 化性稳定:对酸、碱、盐等腐蚀介质具有极强抵抗性

引入机器视觉在线检测系统,采用多光谱成像技术对银层质量进行 100% 检测。系统通过分析不同波段下的反射光谱特征,可识别早期氧化迹象,准确率达到99.2%。同时配备 AI 算法,能够预测设备维护周期,减少工艺波动。

建立完善的质量控制体系,对 12 个关键工艺参数进行实时监控:

• 银离子浓度波动控制在 ±0.001M

• 温度控制精度 ±0.5℃

• pH 值稳定性保持在 ±0.05

• 槽液寿命预测准确度≥95%

通过 SPC 控制,沉银工艺的 CpK 值从 1.2 提升至 1.8,产品不良率降低60%。

在某知名汽车电子制造商的 ADAS 控制器生产中,采用新型抗氧化技术的沉银板通过了 3000 小时高温高湿测试(85℃/85% RH),焊接可靠性达到99.99%,完全满足车规级零缺陷要求。批量应用 18 个月以来,现场故障率低于 0.5ppm。

某高端医疗影像设备制造商在超声探头 PCB 上采用改进型沉银工艺,实现了:

• 信号完整性提升30%

• 使用寿命延长至 10 年

• 维护成本降低45%

• 图像质量显著改善

沉银板防氧化技术的发展,正从 “解决现有问题” 向 “预判未来需求” 稳步迈进。从分子自组装单层技术实现的超薄防护,到等离子体增强气相沉积带来的高稳定性保护,再到实时监控与 SPC 系统构建的全流程质量管控,每一项创新都在打破传统工艺的局限,为 PCB 制造提供更可靠、更高效的表面处理方案。而其在汽车电子、医疗设备等高精度领域的成功应用,更印证了该技术已成为支撑高端电子产业发展的关键基石。了解更多欢迎联系IPCB(爱彼电路)技术团队