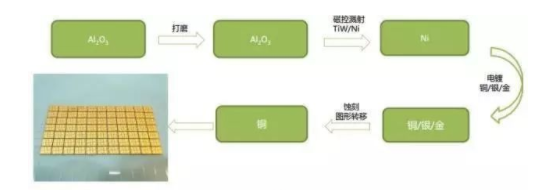

1、薄膜电路工艺

通过磁控溅射、图案化光刻、干湿法蚀刻、电镀增厚等工艺,在陶瓷基板上制作出超细线条线路路图形。

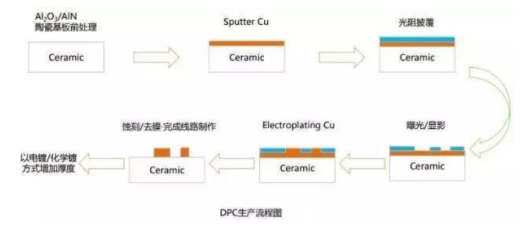

在薄膜工艺中,在薄膜电路工艺的基础上,通过磁控溅射对陶瓷表面进行金属化处理,通过电镀使铜层和金层的厚度大于10微米以上。即DPC(Direct Plate Copper)。

2、厚膜电路工艺

(1). 高温共烧陶瓷——HTCC(High-Temperature Co-fired Ceramic)

(2). 低温共烧陶瓷——LTCC(Low-Temperature Co-fired Ceramic)

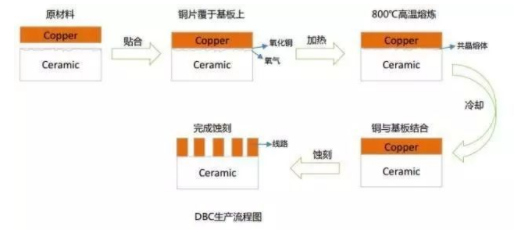

(3). 直接键合铜——DBC(Direct Bonded Copper)

陶瓷基板制造工艺中的相关技术:

(1)钻孔:利用机械钻孔在金属层之间产生连通。

(2)镀通孔:连接层间的铜电路钻孔完成后,层间的电路未导电。因此,必须在孔壁上形成导通层借以连接电路。这个过程在业界一般称为“PTH”,主要工序包括除渣、化学镀铜和电镀铜三个工序。

3、干膜压合:制作感光性蚀刻的阻抗层。

4、内电路图像转移:利用曝光将胶片的图像转移到板面。

5、外层电路的曝光:贴好感光膜后,电路板就按照类似内层电路的生产流程再次曝光显影。这次感光膜的主要作用是为了定义出需要电镀的区域和不需要电镀的区域,我们覆盖的区域就是不需要电镀的区域。

6、磁控溅射:利用气体辉光放电过程中产生的正离子与靶材料的表面原子之间的能量和动量交换,使物质从源材料移向衬底,实现薄膜的沉积。

7、蚀刻——外部电路的形成:利用化学反应或物理冲击作用而移除的技术。蚀刻的功能性体现在特定图形,选择性的移除。

线路电镀完成后,电路板将送去剥膜、蚀刻、剥锡线。主要工作是将电镀阻剂完全剥离,将待蚀刻的铜暴露在蚀刻液中。由于电路区的顶部已经被锡保护,所以使用碱性蚀刻液来蚀刻铜,但由于电路已经被锡保护,电路区的电路可以保留,从而使表面电路整体电路板出现。

8、防焊漆涂层:陶瓷线路板的目的是承载电子零件,达到连接的目的。因此电路板线路完成后,必须界定电子零件组装的区域,非组装区域应适当用高分子材料保护。由于电子零件的组装和连接都用焊锡,因此这种对电路板起到部分保护作用的高分子材料被称为“防焊漆”。目前大多数感光型阻焊剂使用湿式油墨涂布形式。

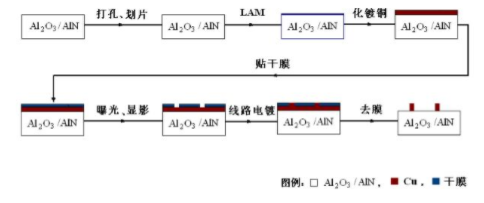

3、LAM技术工艺

1、金属层与陶瓷结合强度高,导电性好,可多次焊接。金属层厚度可在1μm-1mm范围内调整。最大L/S分辨率可达10μm。直接实现via连接很方便 。

2、LAM技术优势:

(1)更高的导热系数:传统铝基板MCPCB的导热系数为1~2W/mk,铜本身的导热系数为383.8W/mK,但绝缘层的导热系数仅为1.0W/mK左右 ,更好的可以达到 1.8W/mK。氧化铝陶瓷导热系数:20~35 W/mk,氮化铝陶瓷导热系数:170~230 W/mk,铜基板导热系数为2W/(m*K),其热膨胀系数与常用的LED芯片相匹配,可以把大型的Si基芯片直接在铜导体电路上进行板载,省去了传统模块中钼片等过渡层;

(2)更牢、更低电阻的金属膜层:产品上金属层与陶瓷基板的结合强度高,最高可达45MPa(大于1mm厚陶瓷片自身强度);金属层具有良好的导电性,例如,所得铜的体积电阻率小于2.5×10-6Ω.cm,电流通过时发热小;

(3)基板的可焊性好,使用温度高:耐焊接,可多次反复焊接;

(4)绝缘性好:耐击穿电压高达20KV/mm;

(5)导电层厚度在1μm~1mm内任意定制:可根据电路模块设计任意电流。铜层越厚,可以通过的电流就越大。传统的DBC技术只能生产100μm到600μm厚度的导电层;传统DBC工艺做<100μm时,生产温度过高会熔化,做<600μm铜层过厚时,铜会流下去导致产品边缘变得模糊。我们的铜箔是覆盖的,所以厚度可以在1μm~1mm范围内定制,精度非常准确。

(6)高频损耗小,可设计组装高频电路板;介电常数小,

(7)可实现高密度组装,线/间距(L/S)分辨率可达20μm,实现设备短、小、轻、薄;

(8) 不含有机成分,抗宇宙射线,航空航天方面可靠性高,使用寿命长;

(9)铜层不含氧化层,可在还原性气氛中长期使用;

(10) 三维基板和三维布线