(一)PCB行业概况

(1)PCB定义

印制电路板(简称PCB)是以绝缘基板和导体为材料,按照预先设计好的电路原理图设计制作成印制线路、印制元件或两者组合的导电图形的成品板。其主要作用是利用板基绝缘材料隔离表面的铜箔导电层,实现电子元件之间的相互连接和中继传输,使电流沿预设的线路在各种电子元件中放大和衰减 、调制、解码、编码等职能,实现电子元器件之间的互连和中继传输。

PCB是电子产品的重要部件之一,小到家电、手机,大到探索海洋、宇宙等产品。只要有电子元件,就采用印刷电路板作为支撑和互连。因此被誉为“电子产品之母”。如果将电子产品比作一个生命体,那么印刷电路板就是连接电路流通的脉络骨架。

(二)PCB发展历程

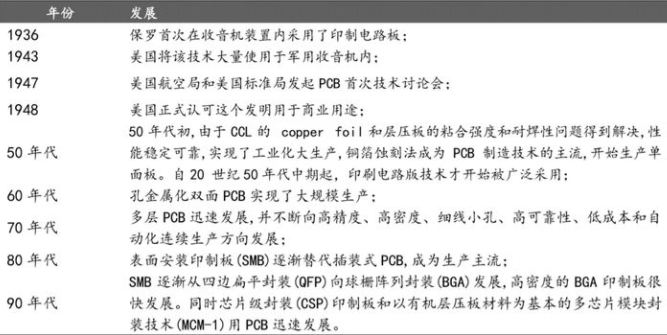

早在 1903 年,Albert Hanson 先生就率先将“线路”概念应用于电话交换系统。用金属箔剪成线导体,粘在石蜡纸上,上面还贴了一层石蜡纸。当前PCB结构的原型。 1925 年,Charles Docas 在绝缘基板上印刷电路图案,然后通过电镀成功地构建了用于布线的导体。直到 1936 年,Paul Eisner 博士才发明了箔膜技术。今天的“图形转移技术”就是沿袭了他的发明,可以说是真正的PCB技术的开端。 1948 年,美国正式承认该发明可用于商业用途。 1950年代,铜箔蚀刻法成为PCB技术的主流并开始得到广泛应用。孔金属化双面 PCB 于 1960 年代开始量产。 1970年代,多层板发展迅速。在 1980 年代,表面贴装印刷电路板 (SMB) 逐渐取代了插装式 PCB。 1990年代,SMB从QFP发展到BGA。与此同时,基于CSP印制板和有机层压板的多芯片封装PCB发展迅速。

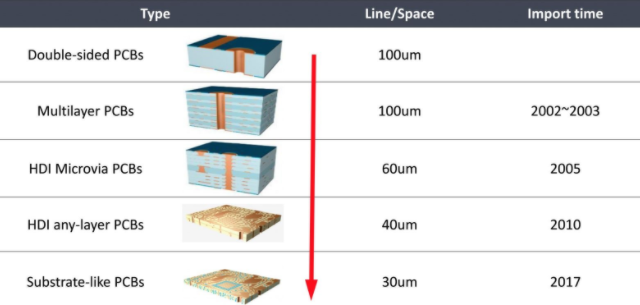

后来,PCB板逐渐向高密度方向发展。从早期的单层、双层、多层板,到HDIMicroviaPCBs、HDIAnyLayerPCBs,再到目前火爆的类载板,主要特点是线宽线距逐渐缩小。

(3) 封装层级和互连密度

半导体从晶圆到产品封装可以分为以下层级

• 零级封装(晶圆制程)晶圆上电路设计与制造;

• 一级封装(封装制程)将芯片与引线框架或封装基板键合,完成I/O互连和密封保护工艺,最终形成一个封装好的器件。我们通常所说的封装就是一级封装;

• 二级封装(模组或SMT制程):将元器件组装在电路板上的制程;

• 三级封装(产品制造过程):将多个电路板组合在一主板上或将多个次系统组合成一个完整的电子产品制程。

不同级别的封装实际上代表了互连密度的差异。晶圆通常使用光刻技术。目前7nm工艺已经量产,5nm工艺已经验证明年可以量产。这里的硅节点代表集成晶体管的栅极尺寸。一级封装对应的载板线宽和线距通常小于15μm,将芯片的特征尺寸放大到对应基板特征尺寸的I/O输出,实现互连芯片和基板之间。二级封装对应的PCB线宽和间距通常大于40μm,相当于将基板的特征尺寸放大到PCB的特征尺寸,实现信号互连。

实际上,PCB和载板之间有一个中间地带,这部分实际上是目前比较热的类载板。消费电子产品小型化的需求导致所用设备的 I/O 输出越来越小。以 BGA 为例。几年前,BGA的主流间距是0.6mm-0.8mm。目前智能手机所使用的器件间距已经达到0.4mm,并且正在向0.3mm的间距发展。 0.3mm间距设计需要30μm/30μm。目前HDI还达不到要求,需要更高规格型号的载板。班上载板是下一代PCB刚性板,采用M-SAP工艺,可将线宽/线距缩短至30/30μm。目前广泛应用于高端智能手机和部分系统级封装产品。

( 二 ) PCB市场分析

(1)PCB行业周期历程-四起四落

回顾历史,自1980年代以来,家电、电脑、手机、通讯等各类电子产品层出不穷,不断推动着电子行业的持续攀升发展。 PCB作为电子行业的重要组成部分,已四升四落,经历了四段行业周期,每个周期都由创新要素驱动行业攀升,缓增长直至衰退,继而新的要素出现,推动行业进入下一个周期。 .

第一阶段:1980-1990年是PCB行业的快速起步期。家电在全球的普及,第一次带动了PCB行业的蓬勃发展。直到1991-1992年,随着传统家电的增长高峰和日本经济的衰退,全球PCB产值下降了10%左右。

第二阶段:1993年至2000年,是PCB行业的持续增长期,主要受台式机普及和互联网浪潮的推动,HDI、FPC等新技术推动全球PCB市场规模持续增长,而PCB行业整体复合增长率高达10.57%。 2001-2002年互联网泡沫破灭导致全球经济萎缩,下游电子终端需求放缓,PCB行业需求受到冲击。其产量连续两年下降约25%。

第三阶段:2003-2008年PCB行业保持持续增长(CAGR=7.73%)。这主要是由于全球经济复苏以及下游手机、笔记本电脑等新兴电子产品需求增加,刺激了通信和消费电子对PCB行业的刺激作用。但2008年下半年金融危机的爆发打乱了PCB行业良好的增长态势。 2009年,PCB行业经历了寒冬,总产值下降了15%左右。

第四阶段:2010-2014年PCB行业呈现小幅震荡增长趋势(CAGR=2.29%),主要受益于全球经济逐步复苏以及下游各类智能终端产品带动。随着电子产品升级换代,需求放缓,2015年至2016年,行业总产值小幅下滑,累计产值-5.62%。

目前,PCB行业整体发展趋缓。 2017年开始,随着5G、云计算、智能汽车等新的结构性增长热点的出现,PCB行业有望迎来新的增长动力,进入第一个行业周期发展。五个阶段。

(2)PCB产品结构分析

PCB产品有很多种,可按产品材质、导电层数、弯曲韧性、特殊性能、工艺工艺尺寸等分类,按材质可分为:有机板(酚醛树脂、玻璃纤维/环氧树脂、聚酰亚胺、BT等)和无机板(铝基板、铜基板、陶瓷基板主要靠散热);按阻燃性能分为:耐燃型和不阻燃型;根据所用基板的弯曲韧性,可分为:刚性板(RigidPCB)、柔性板(FlexPCB)和刚柔结合板(Rigid-FlexPCB);按导体图案可分为单面板、双面板、多层板;按工艺工艺尺寸可分为HDI板和特种板(包括载板、封装基板、背板、厚铜板、高频板、高速板等)。

总体来看,刚性板市场规模最大,多层板约占总产值的39%,单/双板约占14%;其次是柔性板,约占总产值的21%; HDI板和封装基板约占14%和12%。随着全球电子产品的不断更新换代,技术进步推动了电子设备不断向更轻、更薄、更小、移动化的方向发展。为了达到更小空间、更快速度、更高性能的目标,其对印制电路板“轻、薄、短、小”的要求不断提高,PCB板的结构要求不断提高。