摘 要:

通过Surface Evolver软件对LGA焊点进行了三维形态预测,利用有限元数值模拟对LGA焊点在热循环条件下寿命进行了分析。研究了热循环条件下LGA焊点的应力应变分布规律,随着焊点远离元件的中心位置焊点所受到的等效应力、等效应变和塑性应变能密度逐渐增大,从而得出处于外面拐角的焊点最先发生失效的结论。基于塑性应变范围和Coffin-M anson公式计算了焊点热疲劳寿命;找出了LGA焊点形态对焊点寿命的影响规律,模板厚度一定时PCB焊盘尺寸小于上焊盘时LGA焊点的热疲劳寿命与PCB焊盘尺寸成正比,大于上焊盘时成反比,大约相等时焊点寿命最大。当PCB焊盘和模板开孔尺寸固定时,通过增大模板厚度来增加焊料体积在一定程度上可提高LGA焊点的热疲劳寿命,但是模板厚度增大到一定值时LGA焊点寿命会逐渐降低。

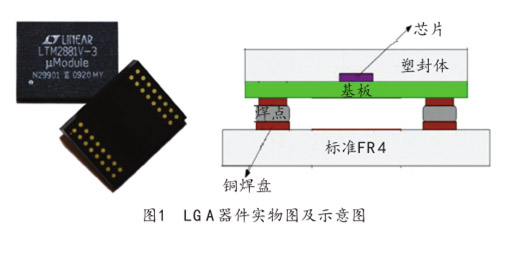

LGA(Land Grid Array)直译就是栅格阵列封装,通常称作焊盘阵列封装。是一种类似于BGA封装但是底部没有焊球的封装形式,如图1所示。表面组装时LGA封装可以先在PCB上印刷焊膏,通过再流焊接的方式完成组装,也可以通过LGA插座与芯片连接。这样的连接方式使芯片与PCB之间的距离明显缩短,使得LGA的电气性能更加优越。正是因为LGA有着这样的优势,越来越多的芯片选择用LGA的封装方式。无论是现代的便携式电子产品还是军用雷达都越来越多地选择应用这种LGA封装器件。然而封装器件在工作过程中由于功率的损失和环境温度的周期性变化,芯片载体和基板、焊点之间的热膨胀系数(CTE)差异会使焊点钎料内产生周期性的应力应变过程,从而引起焊点的热机械疲劳破坏,最终导致整个LGA器件失效。因此,研究焊点热疲劳可靠性问题对于焊点的可靠性研究和封装设计极其重要。

本文应用ANSYS有限元分析软件,以LGA封装的元器件LTM2881为研究对象,对不同形态的LGA焊点在热循环条件下的热疲劳寿命进行研究,获得了焊点应力应变分布规律,并分析了PCB焊盘尺寸、模板厚度两个形态参数对LGA焊点可靠性的影响规律,从而为提高LGA焊点的可靠性和LGA器件的PCB焊盘设计提供参考依据。

1 建立模型

1.1 LG A焊点形态预测

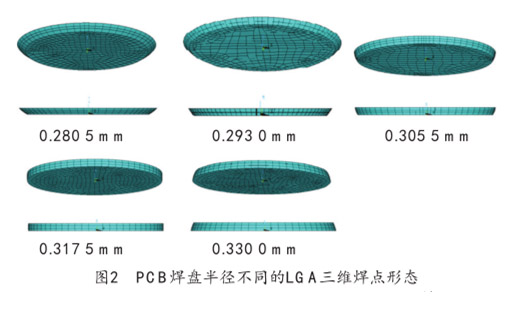

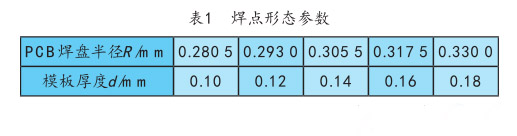

本文以LGA封装的元器件LTM2881为研究对象,由于元器件的上焊盘固定,所以选择改变PCB焊盘的尺寸和模板的厚度两个结构参数来改变LGA焊点的形态,并对这些焊点形态的寿命进行预测。形态参数见表1,基于最小能量原理利用Surface Evolver对LGA焊点形态进行预测,然后提取LGA焊点的形态参数,在ANSYS中进行三维有限元建模。PCB焊盘半径不同的LGA三维焊点形态如图2所示。

1.2 有限元模型建立

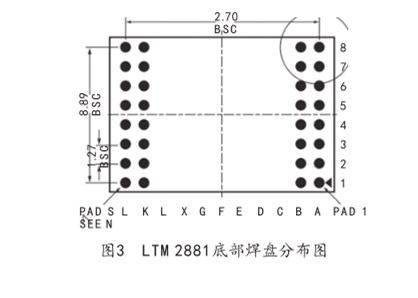

为了减少分析时间,提高分析效率,首先为该模型进行简化处理:忽略印刷铜线;不考虑制造过程中所造成的残余应力与应变;温度变化时模型整体温度相等。考虑到模型结构对称采用1/4简化模型。元器件外形尺寸:15.00 mm×11.25 mm×2.82 mm,焊盘直径 0.635 mm,焊盘间距 1.27 mm,塑封体 15.00 mm×11.25 mm×2.50 mm,基板15.00 mm×11.25 mm×0.32 mm,PCB尺寸30.00 mm×30.00 mm×1.60 mm,PCB焊盘的厚度0.025 mm。LTM2881底部焊盘分布图如图3所示。

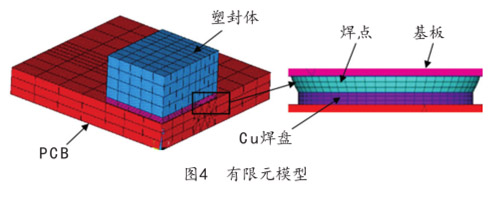

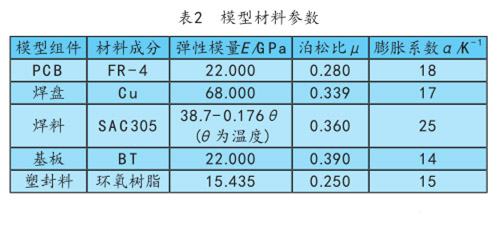

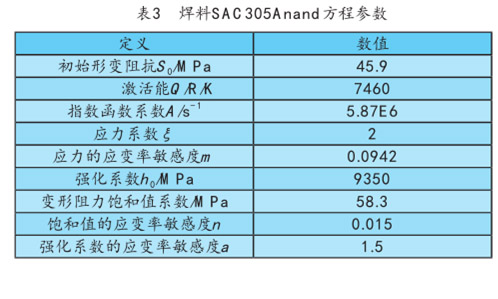

根据Surface Evolver预测的三维焊点形态以PCB焊盘半径0.305 5 mm、模板厚度为0.14 mm参数组合为例在ANSYS中建立有限元模型,PCB和塑封体采用较粗的网格划分,焊点关键区域采用较细的规则六面体网格,如图4所示。各结构的材料参数见表2,焊料SAC305的Anand方程参数见表3。

1.3 模型边界条件和热循环加载条件

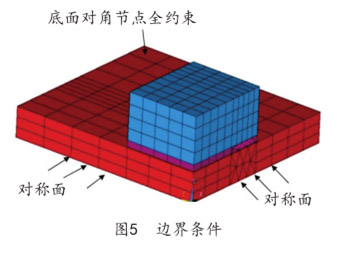

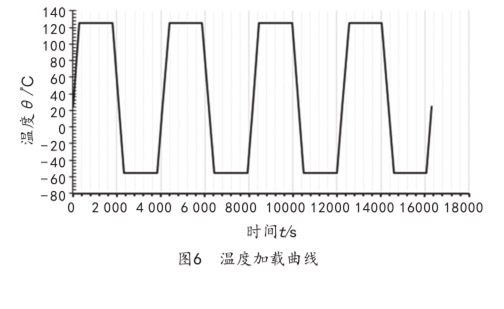

边界条件如图5所示,热循环加载按照美国军用标准ML-STD-883规定选取温度范围-55 ℃~+125 ℃,升降温速率为20 ℃min,高、低温各保温25 min,一个循环周期为68 min,热循环温度曲线如图6所示。

2 LG A焊点形态对寿命影响的分析

2.1 关键焊点的确定

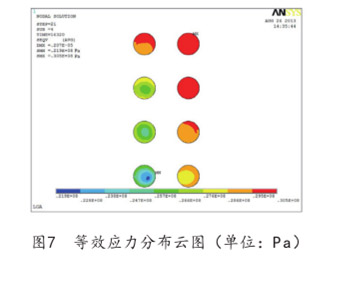

LGA元器件焊点整体的等效应力分布图如图7所示,积累的塑性功分布云图如图8所示,随着焊点远离元件的中心位置焊点所受到的等效应力、塑性应变能密度逐渐增大。可见靠近元件最远的焊点在热循环的服役中最先发生失效,是失效分析的关键焊点。

2.2 焊点的寿命计算

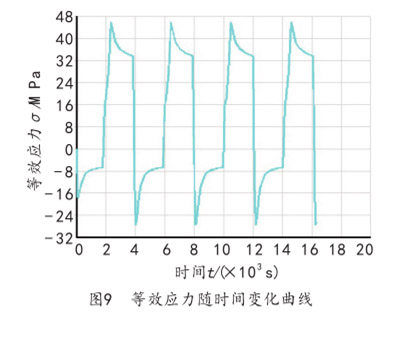

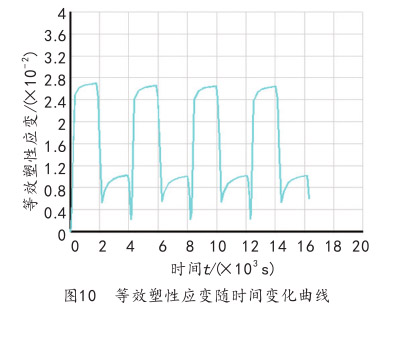

选取关键焊点中所受应力最大的单元节点为分析对象,在通过ANSYS后,处理器绘出关键焊点中所受等效应力最大的节点所在单元所受到的等效应力和等效应变随时间变化的曲线,如图9和图10所示。

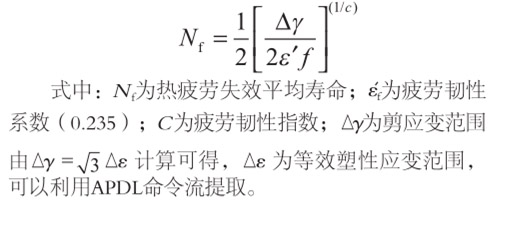

本文的LGA焊点寿命预测模型采用的是以塑性应变为基础的Engel Maier疲劳模型,它同时考虑热循环温度和频率的影响,实际上是对Coffin—Manson模型的修正,它指出破坏疲劳次数与每一循环周期中焊点塑性剪应变之间的关系。Engel Maier疲劳模型为:

2.3 PC B焊盘尺寸对LG A焊点寿命的影响

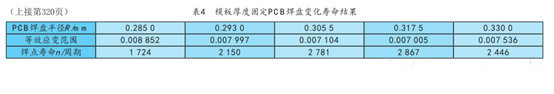

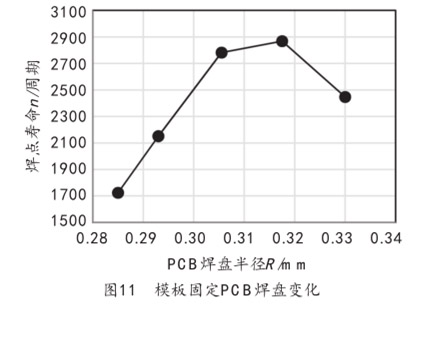

利用上面的焊点寿命计算方法得到结果见表4,图11是根据表4中的结果绘出了模板厚度固定为0.14 mm不变时,不同PCB焊盘尺寸对LGA焊点热疲劳寿命影响的折线图。从图11中可以看到PCB焊盘半径小于上焊盘半径0.317 5 mm时,焊点热疲劳寿命随着PCB焊盘半径的增大而增大,当PCB焊盘尺寸接近上焊盘尺寸时寿命最大,超过上焊盘尺寸是时焊点的热疲劳寿命呈下降趋势。

2.4 模板厚度对LG A焊点寿命的影响

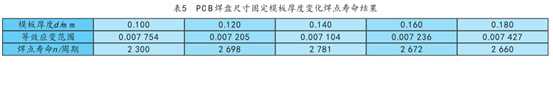

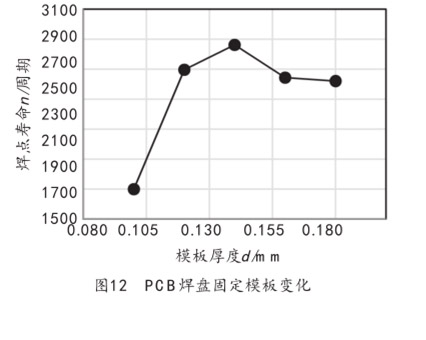

表5是当PCB焊盘固定为0.305 5 mm时,模板开口与PCB焊盘一致时,厚度0.10 mm~0.18 mm,LGA焊点热疲劳寿命结果。图12绘出了LGA焊点寿命的影响折线图。从图12中可以看出,当PCB焊盘固定不变,模板厚度增加时,LGA焊点的热疲劳寿命也随之增加,但是并不是一直增加的,当模板厚度达到一定值时,其对焊点疲劳寿命影响变小,并且呈下降趋势。

3 结论

(1)从焊点形态预测结果得出,PCB焊盘的尺寸和开孔固定时模板的厚度是影响LGA焊点形态的主要参数;

(2)在热循环中,处于边角处的焊点所受到的等效应力最大为46 MPa,等效塑性应变最大为0.025 23,塑性应变能密度最大为4.9×10 7 ,是焊点疲劳寿命分析的关键焊点,这一结论与文献保持一致;

(3)当模板厚度固定为0.18 mm时,PCB焊盘半径小于上焊盘半径0.317 5 mm时,焊点热疲劳寿命随着PCB焊盘半径增大而增大,当上下焊盘比例为0.96倍~1.04倍时,也就是上下焊盘基本相等时,可获得较大热疲劳寿命,PCB焊盘超过上焊盘尺寸时热疲劳寿命随PCB焊盘尺寸的增大而呈现下降趋势;

(4)当PCB焊盘尺寸固定为0.305 5 mm时,随着模板厚度从0.10 mm增加到0.14 mm时,LGA焊点的热疲劳寿命呈上升趋势,但是模板厚度从0.14 mm再增大时,LGA焊点热疲劳寿命会逐渐降低。