OLED(有机电致发光器件)由于具有结构简单、超轻薄、色饱和度和对比度高、功耗低、容易实现柔性显示等优势,成为产业界和学术界投资与研究的重点。但 OLED 器件容易接触到空气中的水氧气而降低发光效率,从而缩短使用寿命。因此要实现 OLED 器件的大规模量产必须采用适当的封装技术有效得阻隔水氧气进入 OLED 器件。封装技术中除了应用不同的封装材料外,还需要使用粘接材料将这些封装材料复合在一起,同时也要求粘接材料必须具备高水汽阻隔性能。本文根据不同的封装技术,对不同的封装用功能材料以及将这些功能材料复合粘接在一起的粘接材料进行简要综述,并对粘接材料的未来发展提出一些看法。

有机电子又叫塑料电子、聚合物电子等,目前研究比较多的是有机发光二级管(OLED)。OLED 器件是指有机半导体材料和发光材料在电场驱动下,通过载流子注入和复合导致发光的显示器件,可以用做显示器、照明、电子商标和新型电池等。

OLED 屏幕一向被认为是取代 LCD 的下一代显示技术,相比目前广泛采用的液晶技术,具备自发光、黑色纯、对比度超高和色彩丰富等多种优点。随着人们对电子产品便携性和个性化要求的不断提高,可弯曲可折叠柔性屏幕成为业界的研究热点。随着智能手机、智能手环、电视、电脑等消费电子产品向着轻薄、便携、智能等方向快速发展,其显示屏幕也经历着“球面屏—平面屏—柔性屏”的快速演化和迭代,即从 CRT(阴极射线显像管)发展到 LCD(液晶显示器),再到 OLED(有机发光二极管),OLED 现正逐步成为智能电视、影视设备、智能手机、智能移动设备和可穿戴设备等的主流趋势。韩国 Samsung 发布 Galaxy 系列智慧型手机、Apple 的 iPhone X 全面屏效应、中国各大品牌手机逐步开发OLED 屏手机以及中国 OLED 面板厂蓬勃发展等,都显示 OLED正逐步代替 LCD 成为显示器的主流。柔性屏幕的成功量产不仅重大利好于新一代高端智能手机的制造,也因其低功耗、可弯曲的特性对可穿戴式设备的应用带来深远的影响,未来柔性屏幕将随着个人智能终端的不断渗透而被广泛应用。

虽然 OLED 具有优异的多方面性能,但与 LCD 比较起来,寿命相对较短仍是制约 OLED 商业化的重要因素之一。根据资料报道,OLED 器件的老化分为本质老化和非本质老化。本质老化指器件随着工作时间增长,其工作效率自然降低;非本质老化指器件受到外界因素影响而造成使用寿命减短。OLED 器件的老化主要是因为发光层的多数有机物质对于大气中的污染物、氧气以及潮气都十分敏感而引起的。OLED 寿命降低的主要因素有三个方面。首先是 OLED 阴极的金属材料多为化学性质较为活泼的金属,极易在空气中或其他含有氧的气氛中受到侵蚀,特别是在含有水汽的环境中,更容易发生电化学腐蚀。OLED 阴极材料的制作一般采用物理气相沉积法,微小的灰尘颗粒粘附在有机功能层上,都极易使阴极材料产生针孔,从而成为水汽、氧气与有机功能层接触的通道。其次,氧气与发光层发生氧化作用所生成的羰基化合物是有效的淬灭剂,会显著降低 OLED 的发光量子效率。水汽会使有机层化合物发生水解并影响导电性能,从而使稳定性大大降低。第三,OLED 工作时产生的热量会进一步加剧 OLED器件中的发光材料、辅助材料、电极等在空气中的老化,进而影响器件的使用寿命。为了使 OLED 器件的寿命达到实用要求,通常要求器件封装水汽渗透率小于 10 -6 g/(m 2 ·d),氧气渗透率小于10 -3 g/(m 2 ·d) 。在实际工作时,阴极被腐蚀 10 %就会严重影响器件的工作。

因此,要实现 OLED 器件的大规模量产必须采用适当的封装技术有效得阻隔水氧气进入 OLED 器件。封装技术中除了应用不同的封装材料外,还需要将这些材料复合在一起,这就需要粘接材料,同时也要求粘接材料必须具备高水汽阻隔性能的。本文根据不同的封装技术,对不同的封装用功能材料以及将这些功能材料复合粘接在一起的粘接材料进行简要综述,并对粘接材料的未来发展提出一些看法。

目前 OLED 的封装技术主要传统封装、薄膜封装两大类。

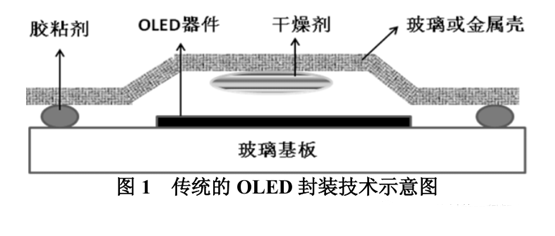

对于刚性 OLED 显示模组,传统的 OLED 封装技术基本上是采用刚性基板(一般为玻璃或金属)来进行封装。如图 1所示,这种封装方式一般是给器件加一个盖板,并在盖板内侧贴附干燥剂,再通过环氧树脂等密封胶将基板和盖板相结合。

这样的封装可在基板和盖板之间形成一个罩子,从而把器件和空气隔开,因而可有效地防止 OLED 各功能层以及阴极与空气中的水、氧等成分发生反应。整个封装过程应在充有氮气、氩气等惰性气体及水汽含量应小于 3×10 -6 的环境中完成。封装盖板主要分为金属盖板和玻璃盖板两大类,金属盖板既可以阻挡水、氧等成分对器件封装的渗透,又可以使器件坚固,但其不透光,重量及成本问题也限制了这种封装方法在有机电致发光器件上的应用。而玻璃盖板具有优良的化学稳定性、电绝缘性和致密性,但其机械强度差,容易产生微裂纹。传统的 OLED 封装技术虽然有效,但很笨拙,而且成本高,因此,OLED 采用这些机械部件来封装,很难在价位上与 LCD 进行竞争。

对于柔性显示屏,刚性金属或玻璃盖板加上密封胶(或干燥剂)就不能用于封装。这时就必需使用薄膜封装技术。薄膜封装技术除了可应用于柔性显示器模组外,还带来以下优点:

(1)与使用刚性基板相比,薄膜重量和厚度可以大幅度降低,也使生产超博的显示器成为可能;

(2)用薄膜隔离层来替代机械封装件,可大大降低成本;

(3)如果薄膜封装材料为高透明度材料,除了底部发光方式外,还可以采用顶部发光方式,从而有效地提高发光效率和分辨率。

薄膜封装按封装材料可分为无机薄膜封装、有机薄膜封装、无机/有机复合薄膜封装等。

2.2.1 无机薄膜封装

无机薄膜封装常采用硅氧化物或硅氮化物作为封装材料。黄卫东等在 50 ℃下通过沉积氮化硅薄膜,获得了良好防水性能的氮化硅薄膜,用于封装 OLED,其使用寿命较封装前提高了两个数量级,且效果与早期 Burrows 等报道的、用环氧树脂和玻璃盖板的 OLED 封装方式相近。张方晖等则在高真空条件下,利用硫系玻璃(Se、Te、Sb)薄膜封装材料对 OLED 进行原位封装,从而有效避免了传统封装方法难以避免的水、氧的危害,研究发现,Se、Te、Sb 薄膜封装层分别可以使器件的寿命延长 1.4 倍、2 倍、1.3 倍以上。Park 等将原子层沉积的三氧化二铝层与 PECVD 沉积的 SiNx 无机层进行复合,从而形成阻隔效果更佳的防护层,这种采用无机–无机复合膜的双层结构可达到玻璃封装的效果。此外,Choi等利用反应和非反应溅射技术制备了三氧化二铝同质多结薄膜,同质多结结构的机械稳定性优于单层薄膜,反应、非反应溅射分别通过三体 3 次制备的三氧化二铝薄膜的水汽渗透率可达10 -4 g/m 2 · d 。

无机薄膜封装材料虽然在综合性能上表现较为优异,能起到阻隔水氧气,但与 OLED 器件的兼容性差,目前其封装效果还不能达到 OLED 器件的高封装要求。

2.2.2 有机薄膜封装

有机薄膜封装技术虽然起步较晚,但由于其具备成本低、易加工、绝缘性好和亲量化等优点,逐步取代无机封装技术。有机封装用材料多为热塑性高分子材料。常用的有机封装材料有环氧树脂、酚醛树脂、聚酯和有机硅类材料。

虽然目前有机封装材料已经占到整个封装材料领域的 90 %,但大部分属于热塑性高分子材料,存在气密性差、对水汽敏感等缺陷,因此目前仅适用于一些对可靠性要求不高的领域。

2.2.3 无机/有机复合薄膜封装

无机/有机复合薄膜封装技术弥补了靠单一无机物或有机物封装带来的缺陷,被认为是最具发展前景的一类封装技术。无机/有机复合薄膜封装技术中基本采用在无机阻隔材料薄膜的基础上添加聚合物层。有机聚合物由钝化型和活化型组成,其中钝化型有机层和无基层复合提高了与基底材料的相容性,而活化型有机层在封装层内起到阻隔水氧气作用。Weaver 等报道了一种用于柔性 OLED 封装的多层膜阻挡层结构。该结构以一层 175 μm 厚的 PET(聚乙烯对苯二酸酯)作为基板,在阴极 Al 上交替蒸镀,并用 4~5 层交替形成的聚乙烯薄膜和无机氧化物薄膜层来对 OLED器件进行封装,据报道,这种器件的水汽渗透率小于 2×10 -6g/m 2 · d ,基本可以满足柔性 OLED 的实用要求。

近几年来,无机/有机共混和纳米复合材料得到了迅速发展。无机/有机共混是在多聚物中添加适当的无机物以提高水氧气阻隔性能。主要的无机添加物有:无机氧化物、陶瓷颗粒、碳纳米纤维等。此外,复合材料,如氧化铝/聚丙烯酸酯、氧化铝/聚脲等得到深入研究。纳米复合材料在 1996 年以后得到快速发展,文献专利都有相当多的报道。

2.3.1 胶粘剂

对于 LCD 封装用胶粘剂的研究,国内外已经有相当多的报道[10-11] 。但 LCD 封装用胶粘剂对水氧气阻隔性能的要求不高,如将LCD 封装胶粘剂用于 OLED 的封装,则需要在器件内部加入干燥剂。传统 OLED 封装所常用的粘接材料是 UV 固化型树脂。以 UV固化型树脂作为 OLED 封框胶粘剂的生产工艺流程为:使用点胶机将胶粘剂涂布于封装盖板的四周,然后在氮气环境下将上述封装盖板与已蒸镀上 OLED 相关材料的下板进行压合,再经过 UV光照固化。由于一般封装用胶粘属于高分子材料,具有微观多孔性,其阻隔水氧气性能达不到无机物等级,空气中的水分容易渗透而进入器件内部,产生黑点,因此,在这种封装方式中,一般都会在器件内部加入氧化钙或氧化钡作为干燥剂来吸收水分从而延长 OLED 元件的寿命。另一方面,使用 UV 固化型树脂胶粘剂要求封装上下盖板中的其中之一盖板必须能被 UV 光穿透,因而限制了封装上下盖板的选择性。

李会录等以聚氨酯丙烯酸树脂、环氧丙烯酸/聚氨酯丙烯酸混合树脂、氨基甲酸酯丙烯酸聚硅氧烷树脂和环氧丙烯酸树脂分别作为基体树脂,制备了能有效阻隔水氧气的 OLED 封装用粘接材料。实验结果表明:氨基甲酸酯丙烯酸聚硅氧烷树脂基胶粘剂的水氧气穿透率相对较小,这是由于其结构中含有耐候性较好的硅氧基团和其固化物致密度较好所致。氨基甲酸酯丙烯酸聚硅氧烷树脂结构中既含有柔性链段,又含有活性硅氧烷基团,故其T g (135.02 ℃)相对较高,并且其耐候性较好。聚氨酯丙烯酸树脂基胶粘剂的粘接强度相对最大,而环氧丙烯酸树脂基框胶的粘接强度相对最小,这主要是由基体树脂的链段柔软性、极性官能团和固化收缩率等共同作用所致。当 w(1,4-萘醌)=0.03 %时,封框用胶粘剂的储存稳定性较好。选择氨基甲酸酯丙烯酸聚硅氧烷树脂基框胶,粘接强度为 33.5 MPa、玻璃化转变温度为 135.02 ℃、水汽穿透率为 9.3 g/(m 2 · d )和氧气穿透率为 0.021 mL/(m 2 · d ),能够满足 OLED 封装的使用要求。

A.斯蒂恩等发明了一种封装电子装置用粘合剂,粘合剂包含有机金属改性的聚合物,该聚合物通过弹性体与有机金属化合物的反应生成,其中,有机金属化合物的中心原子是第三和第四主族或第三和第四副族的金属或半金属。为了获得最有效的密封,使用特定的防渗粘合剂。用于密封(光)电子组件的良好的粘合剂具有低的氧气渗透性,特别是低的水蒸气渗透性,对装置具有充分的粘附性且可以在装置上良好流动。对装置具有低的粘附性降低了界面处的防渗效果(防渗效果) 从而能够使氧气和水蒸气进入,而与粘合剂的性质无关。仅当粘合剂和基片之间的接触是连续的时,粘合剂的性质才是粘合剂的防渗效果的决定因素。

2017 年面板大型化的发展趋势、面板玻璃的厚度或強度的改变,以及柔性基材使用等因素,促使OLED 面板封装用粘接材料从传统 UV 固化型树脂演化至热固化型树脂,而造就热固化型树脂的兴起,主要是由于整面型固化封裝 OLED 面板制程的需要。

2.3.2 胶粘带

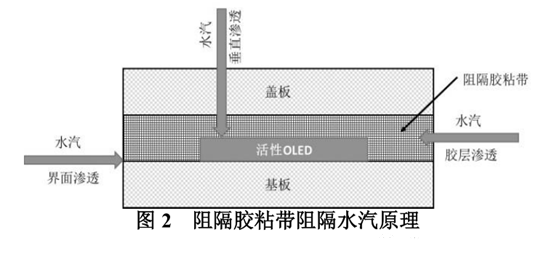

除了使用胶粘剂外,可以利用具有高水氧气阻隔性的压敏胶粘带来粘接盖板。与胶粘剂相比,压敏胶粘带具体容易加工,不需要固化等优点。一种具有对水汽高阻隔性、高光学透明度的高性能压敏胶粘带的工作原理如图 2 所示。

和普通溶剂型压敏胶粘带相比,该压敏胶粘带因不使用增粘树脂,具有足够的初粘力和剥离强度性能,较好的持粘力和动态剪切力性能。还具备优秀的透光率和雾度性能。胶粘带因使用含有非极性基团的丙烯酸酯单体,具有良好的疏水性能和阻隔水汽性能。该压敏胶粘带与 OLED 具有很好的的兼容性,可用于 OLED封装,可以起到优异固定和阻隔水汽作用。

用于固定和粘接用的双面胶粘带或者胶膜都需要使用离型材料来分离不同的胶层。陈维斌发明的一种高阻隔性复合离型膜,包括从上到下依次层叠的第一离型剂层、第一阻隔薄膜层、吸水性胶黏剂层、第二阻隔薄膜层和第二离型剂层。该高阻隔性复合离型膜可用于卷状压敏胶粘带的离型层,在使用过程中,卷材状胶带能够很好地解卷;同时,它又具备优异的高阻隔和高吸水功能,能够在运输过程中阻隔和吸收空气中的水汽,避免微量水汽渗透过阻隔薄膜和离型剂层后接触到压敏胶粘剂层,可以用作对水汽阻隔要求非常高的,如 OLED 屏封框用高阻隔压敏胶粘带的离型材料。

OLED封装技术经历了传统封装、无机薄膜封装、有机薄膜封装、无机/有机复合薄膜封装等技术,无论是单一的无机材料还是有机材料都不能达到 OLED 的阻隔要求,而无机/有机复合材料有着相对更好的阻隔性能。

展望未来,采用聚合物复合材料仍将是 OLED 封装材料的主流趋势。同时 OLED 器件将被广泛地应用于各个领域,因此未来对 OLED 封装用粘接材料的性能要求会越来越高。除了要有更高的粘接性能和更低的水汽透过率来满足封装阻隔水氧气的基本需要外,对粘接材料的 VOC(可挥发性有机溶剂)、抗油脂性能、和被粘接材料的兼容性、电学性能以及光学性能等等都提出了更高的要求。例如,用于穿戴式设备 OLED 上的粘接材料可能会接触到皮肤,因此要求有较低的 VOC,且材料具备良好的抵抗汗液,油脂等性能。如果能提高粘接材料的这些性能,将能延长 OLED的寿命,降低成本,OLED 器件将能更好地被使用在各个领域。