摘 要:

集成电路封装行业的快速发展对粘片后产品的质量与可靠性提出了更高的要求,粘片工艺对集成电路可靠性有着至关重要的影响。采用单一控制变量法,研究硅微粉含量对QFP(Quad Flat Package)封装可靠性的影响;利用正交试验工具,探究在粘片工艺中,不同的胶层厚度和胶层面积对QFP封装后可靠性的影响。研究发现,添加适量的硅微粉有助于提高环氧模塑料对QFP封装后的可靠性;粘片工艺中,当胶层厚度为30 μm、胶层面积大于或等于芯片面积时,QFP封装后的可靠性最好。

随着集成电路向高密度、高性能方向快速发展,对半导体元器件可靠性的要求越来越高,对于国内绝大部分上规模的封测企业来说,其材料性能及设备能力完全具备制造的能力,技术和设备已不再是产品达到可靠性要求的主要关键限制因素,反而工艺过程成为了主要限制因素。传统的芯片贴片工艺正在由共晶焊慢慢向点胶过渡,传统的共晶焊接工艺中,焊料与衬底金属间容易生成界面金属间化合物 (IMC),对焊点的可靠性影响很大。当金属间化合物 IMC 层的厚度值增大到一定的临界值时,金属间化合物 IMC 层界面上的应力集中现象严重,IMC 层界面间的空穴逐渐形成并不断发展扩大,在 IMC 层的界面上容易发生断裂破坏。

粘片又称固晶,是通过介质 ( 胶体或合金片 ) 把芯片粘接在基板 ( 或管壳 ) 的指定区域,用粘片胶把芯片按照一定的方位装置到引线框架衬底上并进行固化,形成热通路或电通路,为后序的键合提供条件的工序。粘片工艺是 IC 器件和 MEMS 器件封装工艺中一个重要的环节。在 IC 贴片中,该工艺主要影响 IC 的导热性和可靠性;在 MEMS 电路中,粘片工艺还会造成 MEMS 器件运动部件和功能部件的损坏。粘片不仅具有工艺灵活、简单、工艺温度低和不需要助焊剂等优点,而且其工艺设备也相对便宜、简单,无论是工艺操作、工艺要求还是成本都比较低,应用越来越广泛。本文主要以 Henkel-8200T 这款粘片胶为研究对象,衡所华威的 GRX 为封装材料,探究不同环氧模塑料、不同的胶层厚度 (BLT)、胶层面积对QFP 封装可靠性的影响。

主要原料 :环氧树脂,长春树脂厂 ;酚醛树脂,日本化药株式会社;球型硅微粉,江苏联瑞新材料股份有限公司 ;催化剂,日本四国化成工业株式会社 ;QFP 框架,宁波康强股份有限公司;8200T 粘片胶,德国汉高。

主要设备 :高速混合机,GJ016 ;双辊挤出机,BH679068 ;模压机, SKMP002-250-7 ;超声扫描仪,Sonix ;八温区回流焊,Heller Industries。

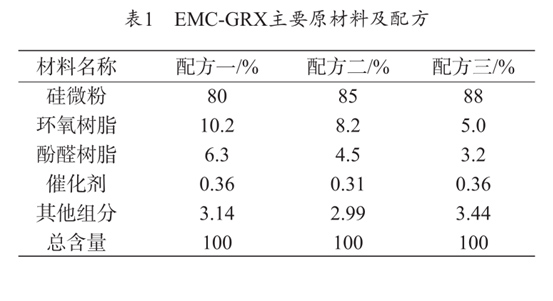

EMC-GRX 主要原材料及配方如表1 所示,放入高速搅拌混合机中,高速混合 25 min。然后利用双辊捏合机对粉料进行捏合,混炼温度在 70~120 ℃ 之间,混炼后经过压辊、冷却、粗粉碎、细粉碎后经过 360° 旋转混合,得到EMC-GRX1(Epoxy Molding Compound)、EMC-GRX2、EMC-GRX3 3 个样品。

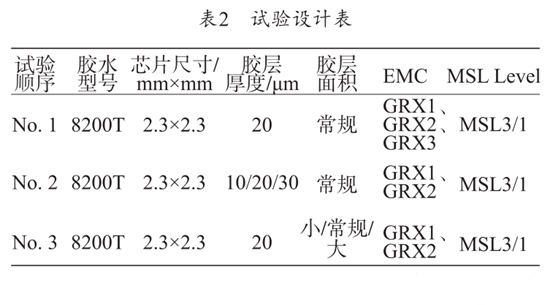

本次试验的设计见表 2,采用单一控制变量法、利用正交试验工具,研究不同模塑料、胶层厚度、胶层面积对QFP 封装后分层的影响。芯片面积为 2.3 mm×2.3 mm,其中胶层面积大代表胶层面积大于2.3 mm×2.3 mm,胶层面积小代表胶层面积小于2.3 mm×2.3 mm,胶层面积常规代表胶层面积等于2.3 mm×2.3 mm。MSL3/MSL1( Moisture Sensitivity Level)的考核按照JEDEC标准。

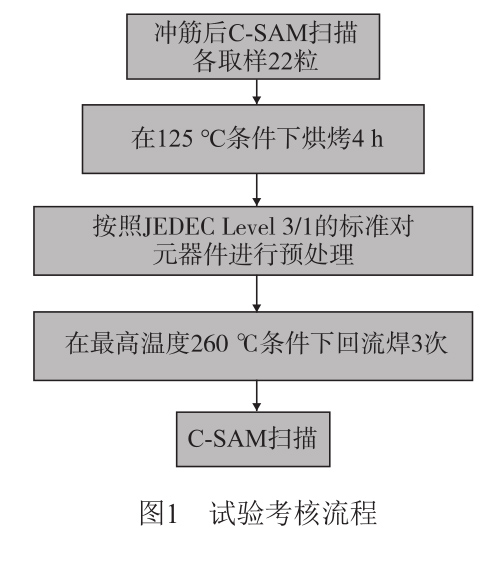

本次试验的考核流程如图 1 所示,封装后的 QFP经过冲筋打弯后在 125 ℃ 的条件下烘烤 4 h,然后按照 MSL3/1 的标准对元器件进行预处理,结束后经过 3次八温区的回流焊 ( 最高温度为 260 ℃),最后用超声扫描仪对元器件进行扫描。

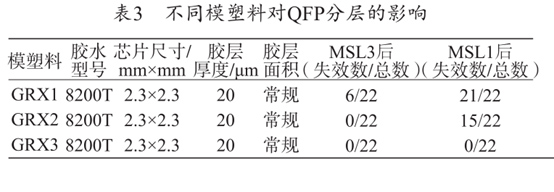

采用图 1 的考核流程,得到 3 种模塑料在 MSL3/MSL1 后的分层考核结果,如表 3 所示。

从表 3 可以看出,GRX1 塑封料在 MSL3 后分层较少,MSL1 后分层严重 ;GRX2 塑封料在 MSL3 后芯片周围无分层,MSL1 后芯片周围严重分层;GRX3 塑封料在 MSL3/MSL1 后芯片周围皆没有发现分层。这主要是因为 GRX2/GRX3 两款塑封料含有的硅微粉较 GRX1 的多,硅微粉增加,吸水率减少,故分层较好。模塑料吸入的湿气会加速电子元器件的损坏,而且对元件焊接过程中的影响也非常巨大。这是因为元器件焊接都是在高温下进行波峰焊或回流焊并由焊接设备自动完成的。当将元器件固定到 PCB 板上时,回流焊快速加热将在元器件内部形成压力,由于不同封装结构材料的热膨胀系数不同,因此可能产生元器件封装不能承受的压力。当将元器件暴露在回流焊接期间,由于环境温度不断升高,QFP 元件内部的潮气会产生足够的蒸汽压力,损伤或毁坏元件,严重的会造成“爆米花”效应。选择GRX1、GRX2这两款塑封料为对象,研究 BLT、胶层面积对 QFP 封装后可靠性的影响。

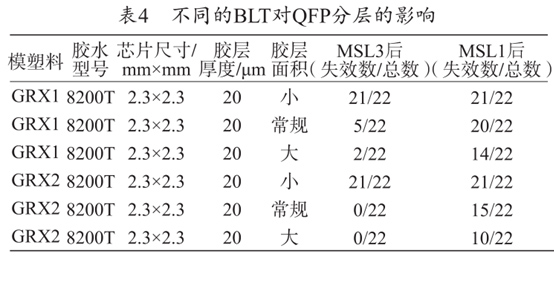

采用图 1 的考核流程,得到 GRX1/GRX2 两种模塑料在不同的 BLT 后 MSL3/MSL1 后的分层考核结果,如表 4 所示。

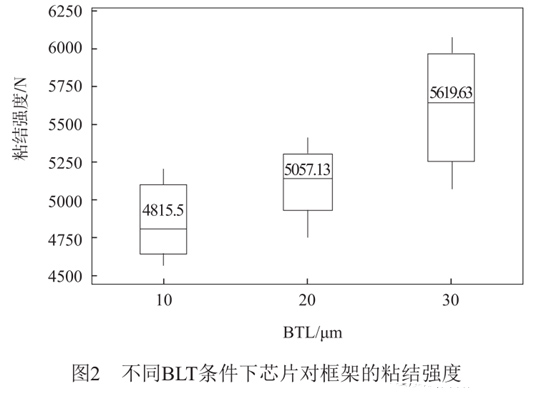

从表 4 可以看出,当 BLT 为 10 μm 时,两款材料在 MSL3/MSL1 后芯片周边分层很严重;当 BLT 为20 μm 时,两款材料在 MSL3/MSL1 后的分层有所改善;当 BLT 为 30 μm 时,两款材料在 MSL3/MSL1 后的芯片周围分层效果最佳。不同 BLT 条件下芯片对框架的粘结强度如图 2 所示,当 BLT 为 10 μm 时,粘结强度最差,BLT 为 30 μm 时,粘结强度最大,BLT 为20 μm 时,粘结强度介于两者之间,粘结强度越强,分层越好。

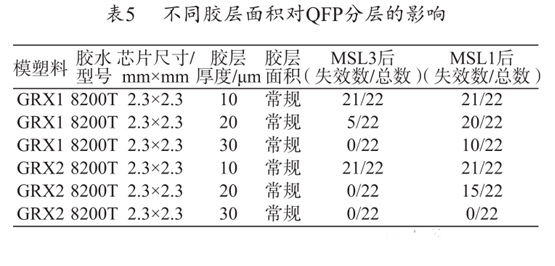

采用图 1 的考核流程,得到 GRX1/GRX2 两种模塑料在不同的胶层面积下 MSL3/MSL1 后的分层考核结果,如表 5 所示。

从表 4 可以看出,在 BLT 为 20 μm 的条件下,当胶层面积大于2.3 mm×2.3 mm时,芯片周边分层最少,当胶层面积小于 2.3 mm×2.3 mm 时,芯片周边分层越差。胶层面积为 2.3 mm×2.3 mm 时,芯片周围分层与胶层面积大于 2.3 mm×2.3 mm 时的效果相当。

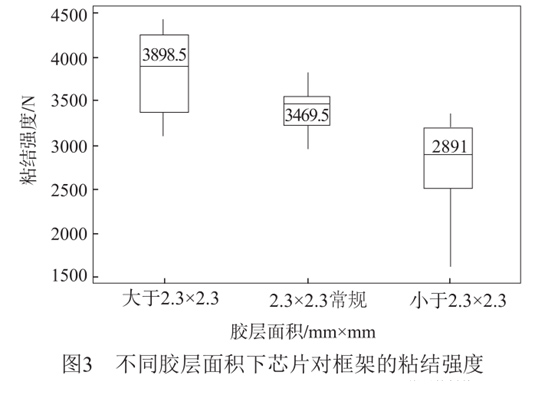

不同胶层面积下芯片对框架的粘结强度如图 3 所示,可以看出,当胶层面积大于 2.3 mm×2.3 mm 时,芯片与框架的粘结强度最大,达到 3899 N,当胶层面积小于2.3 mm×2.3 mm时,芯片与框架的粘结强度最小,只有 2891 N,胶层面积等于 2.3 mm×2.3 mm 的粘结强度介于两者之间。胶层面积大于 2.3 mm×2.3 mm 时的粘结强度虽比胶层面积等于 2.3 mm×2.3 mm 时的大,但两者的分层效果却相当。这可能是由于胶层面积太大,胶溢在芯片周边,过回流焊时胶中的挥发物挥发导致的。

总结

本文针对 QFN 元器件采用粘片工艺将芯片固定在基板上,以 Henkel-8200T 粘片胶为研究对象,衡所华威的 GRX 模塑料为封装材料,探究不同模塑料、不同胶的 BLT 和不同胶层面积对 QFP 分层的影响。结果发现:环氧模塑料中添加适量的硅微粉有助于改善QFP封装后的分层性能 ;芯片与基板之间的粘结强度越大,分层的效果越好,当 BLT 为 30 μm 时较 BLT 为20 μm 和 BLT 为 10 μm 时的粘结强度大,故 QFP 的分层效果最好 ;当胶水面积大于芯片面积时,芯片与基板之间的粘结强度越大,但胶水面积较大时,胶水会外溢在芯片周围影响可靠性,故胶水面积大于或等于芯片面积时,两者的 QFP 的分层效果相当,皆较胶水面积小于芯片面积时的分层效果好。