摘 要:

文中通过数量多的工艺尝试和产品证验,解决了塑封BGA部件烧焊良率和靠得住性的问题。随着金属封装BGA(CCGA)的应用,对金属BGA(CCGA)烧焊桥连问题施行叙述分析, 针对印刷网板厚度及张嘴形式的改进,提出一点改善金属BGA(CCGA)烧焊品质工艺办法, 在实践中获得了令人满意效果。

随着电子产品向小规模化、便携化、网络化和高性能方向的进展,对电路组装技术和I/O引线数提出了更高的要求。因为球栅阵列封装(Ball Grid Array,BGA)部件芯片的管脚散布在封装的底面,所以可容受的I/O数很少。若将封装外壳基板原东南西北引出的引脚成为以面阵布局的Pb/Sn凸点引脚,就可容受更多的I/O数,且更容易运用SMT与PCB上的布线引脚烧焊互连,这么要得BGA在电子商品生产领域取得了更加广泛的应用。随着产品的要求,高等级的部件认为合适而使用金属外壳封装的BGA(CCGA)也越来越多地应用到产品中。CCGA封装是BGA封装的扩展,用柱栅代替了球栅,大大缓解了部件基体与电路板热体胀系数不般配带来的热疲乏问题;其封装方式还表决其具备耐高温、耐高压和高靠得住性的特别的性质,适合使用于更大尺寸和更多I/O的事情状况,在军事、航空和航大气中的电荷子产品制作领域占领更加关紧的地位。因为这个,为增长金属封装BGA(CCGA)烧焊后焊点的品质和靠得住性,就金属封装BGA(CCGA)烧焊工艺施行优化研讨,将为将来进展起到很大效用。

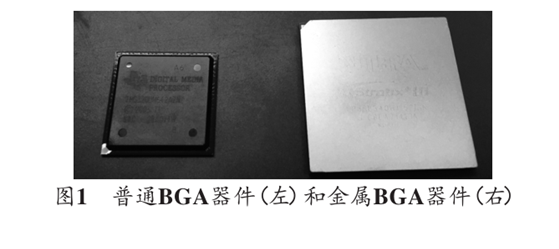

本次SMT出产线,成功实现从了半自动上板、半自动涂覆焊膏、焊膏检验测定、机器贴片、X-ray/炉前AOI检验测定、真空气相烧焊、炉后AOI检验测定、在线ICT测试、半自动下板。针对常用的各类元部件开展了多次工艺尝试,并运用正交办法对不一样组合的工艺参变量烧焊了多块包括阻容件、塑封BGA部件、FP/QFP封装部件的尝试板,均没有显露出来烧焊品质问题。但在烧焊包括金属封装BGA部件的电路板时,烧焊后经过X-ray检查验看时发觉金属封装BGA部件发生焊点桥连(短路)。部件外观如图1所示。

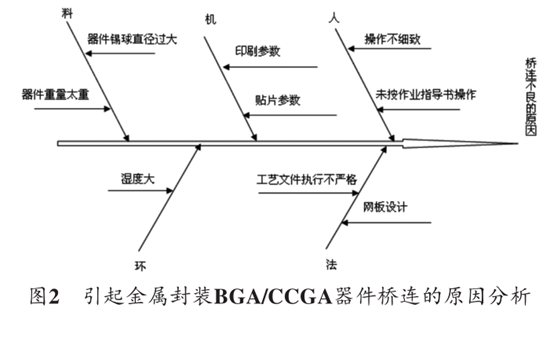

针对显露出来的问题,运用鱼刺图办法对显露出来故障的端由施行剖析,列出了所可能有关的因数,如图2所示。

该次认为合适而使用的是半自动印刷机配搭激光张嘴钢网施行的锡膏印刷,假如钢网张嘴过大,还是钢网厚度过厚均会直接增加锡膏量,而过多的锡膏量在烧焊特殊情况直接影响桥连的发生(到现在为止钢网的张嘴尺寸与PCB焊盘体积完全一样,比例为100百分之百,钢网厚度为0.13 mm)。

1)设施印刷压力过大,会造成锡膏有沉陷的现象,因此要得焊盘上锡膏之间的间距变小。但假如印刷压力过小,会使钢网外表遗留局部锡膏,造成锡膏量过多。

2)设施印刷速度过快,会使下锡不充分,锡膏成型非常不好,锡膏量较少。但假如印刷速度过慢,又会造成下锡过于充分,锡膏量增加。

3)印刷时的电路板底部支撑不够,会造成印刷时电路板向下屈曲,因此增大钢网与电路板之间的空隙,锡膏会从空隙里流入电路板,造成锡量增多。

4)因为影像辨别问题造成电路板与钢网对位非常不好,造成印刷偏移(如图4),更容易造成烧焊桥连的发生。

经剖析,其它不含金属BGA部件的印制板组件运用一样的焊膏印刷参变量均没有问题,因此因素可摈除。

1)到现在为止均运用贴片机施行贴片,但假如贴片压力过大会造成锡膏沉陷较大,相邻的锡膏容易发生桥连现象;2)吸嘴尺寸较小吸力不充足,设施移动过快也会造成贴片发生偏移;3)若机器影像辨别手续没制造好,则没有办法准确辨别到部件的核心,造成贴片偏移,贴片偏移将直接影响

烧焊桥连的发生。经剖析,其它不含金属BGA部件的电路板运用一样的贴片工艺参变量均没有问题,因此因素可摈除。

因为SMT出产线设施是由专业担任职务的人施行操作出产,涵盖烧焊前的设施检查验看,因为这个担任职务的人操作问题可以摈除。额外经过对发生桥连的BGA事情状况施行计数,所有集中在金属外壳的BGA上,其关键尺寸规格也相对集中。因为锡球均较大,烧焊时锡球消融,金属BGA品质较重,相邻的锡球也容易发生桥连现象。航天产品在出产运用前均需求送有天资的单位施行二次用筛子选,能力保证出产运用的元部件品质令人满意。

背景湿润程度较大造成部件潮气渗入,烧焊过程中焊点的水汽向外排出会使锡球变型,造成相邻锡球桥连。经查在场温湿润程度记录,均在工艺规定的范围内。

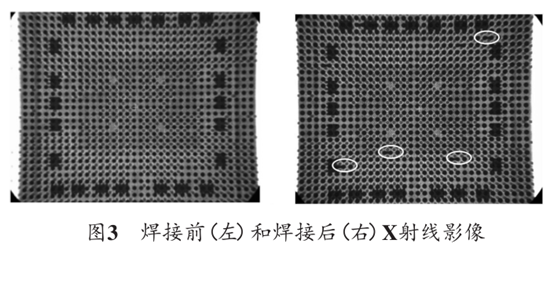

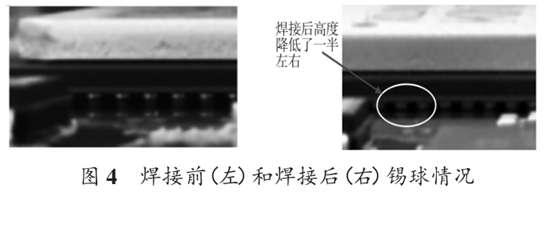

经过对贴片后和烧焊后的爱克斯射线影像做对头比,发觉贴片后BGA位置及锡膏的塌坍均很正常,但烧焊后还是显露出来桥连的现象(如图3)。经过比较烧焊前后的BGA高度也可以看出,BGA烧焊后高度减低了二分之一左右(如图4),并且桥连不好均集中在金属BGA部件,所以开始阶段的分辨断定,发生桥连的端由就是锡量较多。不过经过对锡膏检验测定机的明确承认,其各项指标均在管理控制之内。故可确认钢网张嘴尺寸过大、厚度过厚是引动锡球桥连的主要端由。

经过上面所说的剖析已经找到发生桥连的主要端由,针对这一端由制定处理办法,通过调试钢网的张嘴尺寸、钢网厚度两项工艺参变量,通不为己甚步实行证验剖析的准确性。

步骤1:维持钢网的张嘴尺寸未变(100百分之百),将钢网的厚度由0.13 mm调试为0.12 mm;步骤2:在步骤1的尝试最后结果上,调试钢网的张嘴尺寸。

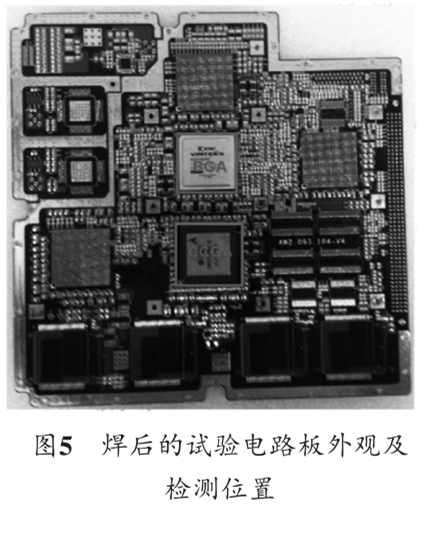

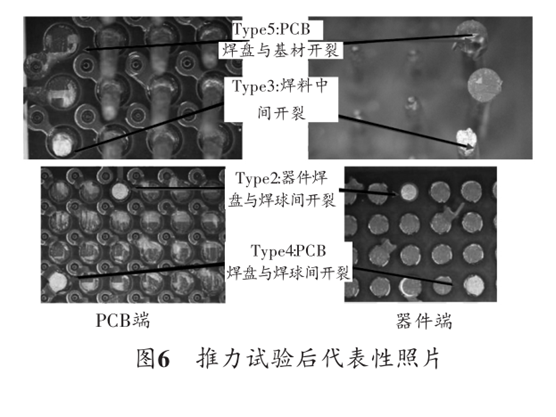

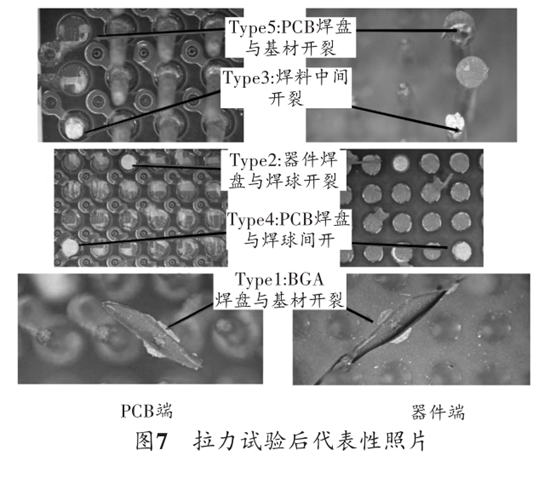

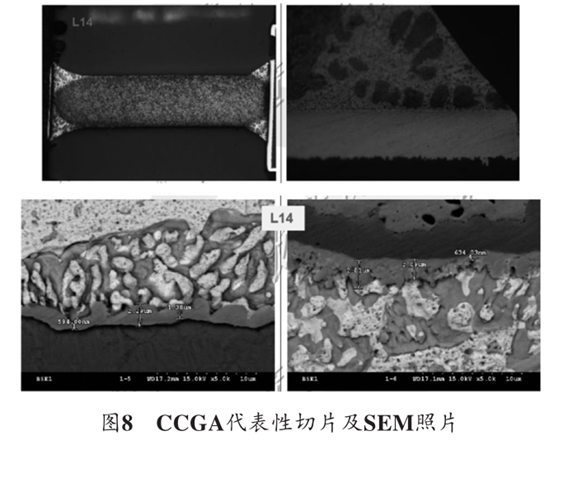

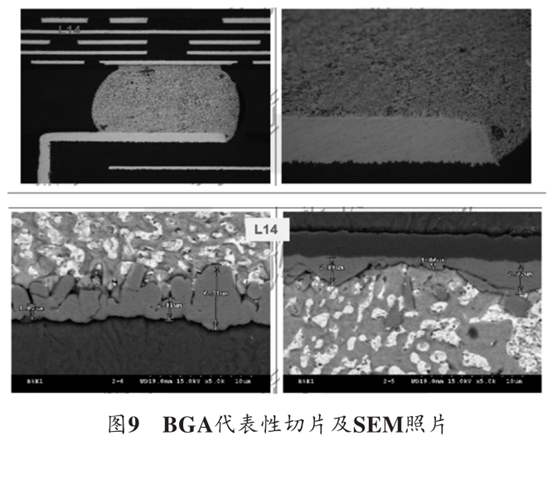

为了保证减低锡膏量后,对其他部件的烧焊品质无影响,选取了焊盘较小的金属CCGA封装部件和常用的BGA部件施行烧焊尝试。选用0.12 mm厚度钢网,在其他工艺参变量未变的条件下,烧焊尝试板3块,每块尝试板上均有金属封装BGA器件和金属封装CCGA部件各一片。焊后的尝试电路板外观及检验测定位置如图5所示。烧焊完成经检查验看无问题后行剖析,剖析过程照片儿见图6~图9所示。

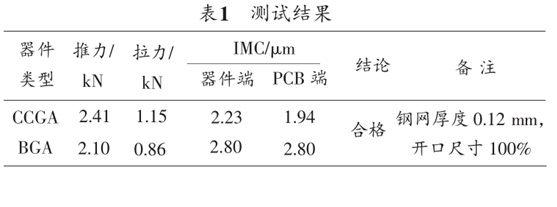

对部件施行IMC厚度、剪切力和张力测试,测试最后结果如表1所示。测试最后结果满意IPC标准要求。

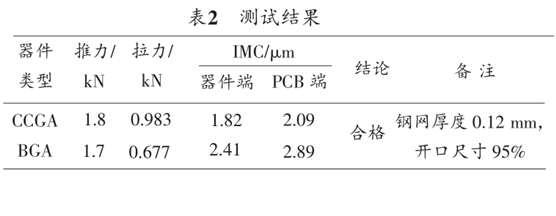

为了证验依照步骤1改进后的品质提高事情状况,对烧焊的产品施行计数。共烧焊了34片金属封装BGA部件,仍有3片锡球发生桥连,一次烧焊符合标准率为91.17百分之百。为了进一步提高一次烧焊符合标准率,在步骤1的基础上,将钢网的张嘴比例由100百分之百调试为95百分之百,在其他工艺参变量未变的条件下,烧焊尝试板3块,每块尝试板上均有金属封装BGA部件和金属封装CCGA部件各一片,烧焊完成经检查验看无问题后行剖析,测试最后结果如表2所示,满意IPC标准要求。

运用再次优化后的工艺烧焊了115片金属封装BGA部件,没有再显露出来锡球桥连事情状况,符合标准率达100百分之百。