前言

随着高频射频(RF)和功放(PA)等大功率电子元件对PCB散热有经验的要求越来越高,业界着手引入了在印制板内里镶嵌铜块的制作工艺,称之为嵌埋铜板。同时为节省高频材料的用料成本,只在射频线路局部别设置计为高频材料部分混压,到现在为止大多产品为两种工艺同时接合。将完成单面线路制造后的高频材料和散热铜块在压合前叠层在这以后埋入,同时散热铜块还要机械加工出相应的功能元件安放槽。现周密论述高频材料部分混压嵌埋铜块的制作流程预设和工艺扼制办法,以供业界同行参照。

该嵌埋铜PCB产品的基本信息和规格如表1所示。

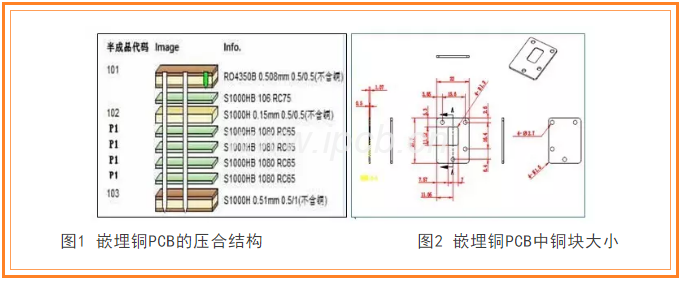

该嵌埋铜PCB的压合结构及铜块体积如图1、图2所示。

从图3嵌埋铜PCB的压合结构中可以看出,铜块两面均有铣槽,且L1-L2层铣槽刚好到铜块背面,铜块零毁损,L1-L2面经过背钻孔连通铜块形成散热孔。嵌埋铜制造过程中的半制品图如表2所示。

开料(铜块、芯板、半固化片)→内层图形→内层AOI →内层OPE冲孔→内层铣板(L3-L4及假板芯铣槽)→铣半固化片→层压(安放铜块)→磨板→钻孔→定深钻孔→沉铜→填孔电镀→外层图形→图形电镀→腐刻→外层AOI→阻焊塞孔→丝印阻焊→丝印字符→成型铣槽(1)→成型铣槽(2)→激光钻孔→沉金→测试→成型→FQC→FQA→包装。

该制造流程中认为合适而使用通孔与机械盲孔一块儿镀,激光钻孔主要为烧天然树脂,成型铣槽(1)与成型铣槽(2)均为控深铣槽。

制造各工艺段的注意事情的项目如下所述:

L1-L2层所用材料为Rogers RO4350B,L3-L4为S1000 材料 ,半固化片均为S1000;铜块由供应商供给,尺寸为(22×27.7×1.07)mm,尺寸公差为±0.04 mm,厚度公差为+0.04 mm,四个侧面与上下底面呈铅直90度,铜块外表平整无凹痕。

将图1层压结构中所示的103局部L3-L4层芯板、4张半固化片1080 65百分之百×4和102局部的假层芯板开窗(假层芯板需将铜腐刻掉),开窗体积较铜块单边大0.076 mm;内层增加102假层的目标主要为预防半固化片过多,在压合半固化片开窗安放铜块时,半固化片与半固化片间相互让开造成铜块没有办法放入。

过棕化线时,铜块的安放需认为合适而使用匡助工具,将铜块放入匡助工具中,水准过棕化,防止铜块掉入机器中。铜块只需一面及侧壁过棕化处置,另一面可不作处置。加意的是过完棕化在这以后需求检验测定是否有漏铜现象。具体棕化匡助装置及过棕化前后的图片如表3所示。

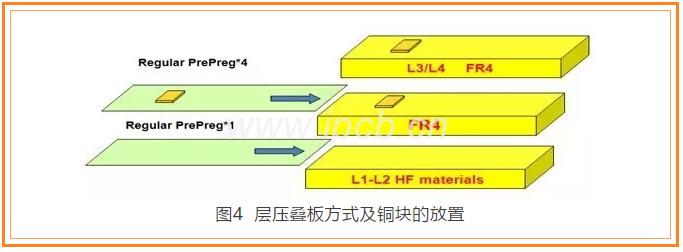

层压之前的叠板形式要求铜块上进,主重要的条目的是防止铜块掉落。其主要叠板形式及铜块的安放形式如图4所示。

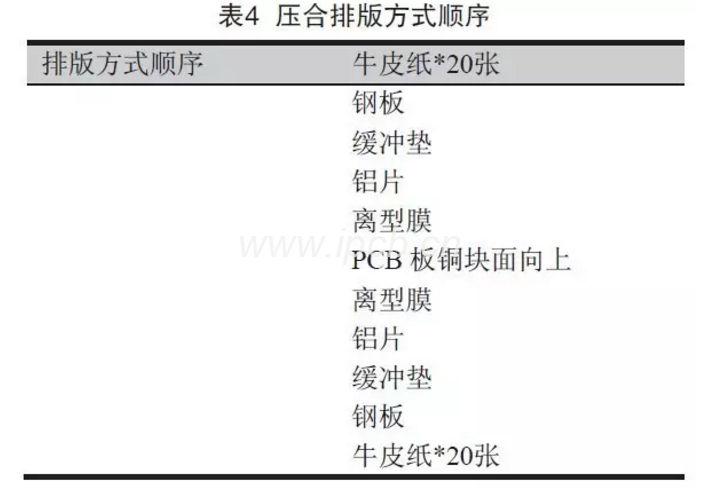

压合排字认为合适而使用离型膜+铝片+缓和冲突垫制造,具体压合排字的形式顺着次序如表4所示。

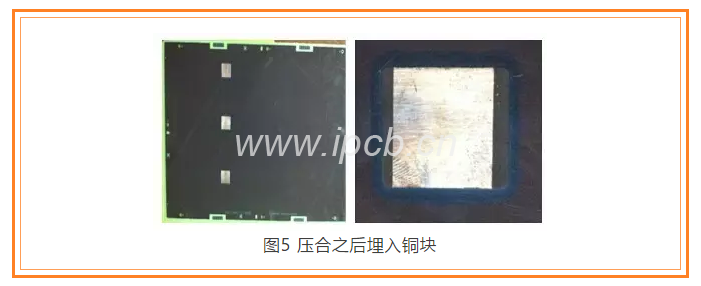

压合在这以后的嵌埋铜PCB产品埋入铜块如图5示。

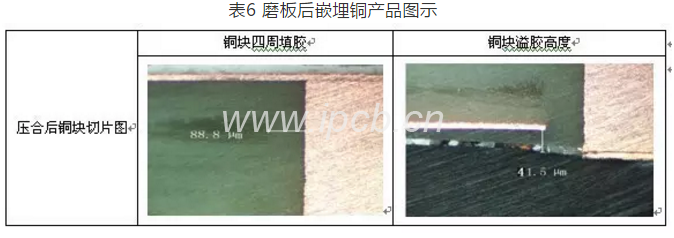

从压合在这以后的产品来看,铜块四周围有溢胶,通过溢胶量的标定,溢胶范围在2 mm ~ 3.5 mm。对压合后产品做切片剖析,从切片可以看出铜块四周围填胶丰满,填胶距离为88.8 mm;天然树脂溢出较铜面凌驾41.5 mm,具体切片图如表5所示。

认为合适而使用单面磨板,将L4面铜块四周围天然树脂磨尽,铜厚扼制在0.5 oz,磨板在这以后的嵌埋铜产品如表6所示。

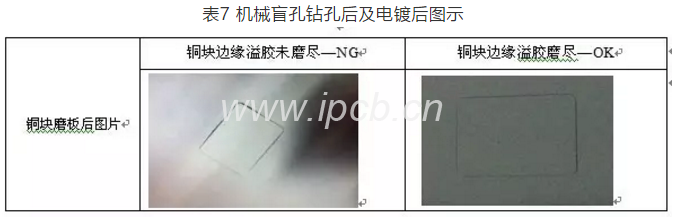

机械盲孔要求钻通L1-L2层,并与嵌埋铜块衔接,主重要的条目的是形成散热孔。具体的机械盲孔钻孔后、机械盲孔电镀后和机械盲孔电镀放大在这以后的图片如表7所示。

L1-L2面认为合适而使用定深铣槽,保证天然树脂遗留0.05 mm ~ 0.15 mm厚度,再认为合适而使用激光钻孔形式烧去剩下局部天然树脂,使铜块漏出,喷砂后将激光烧天然树脂碳化局部辨清楚洁,成功实现铜块零毁损。激光烧天然树脂程式预设为比铣槽单边小0.076 mm,故易形成底部阶梯,后续可考虑将成型铣槽(1)与激光钻孔流程改正到填孔电镀后制造,因有铜面尽力照顾,激光烧天然树脂程式预设比铣槽大0.1 mm,可防止底部形成阶梯。具体成型控深铣槽、激光烧天然树脂及喷砂后的图示如表8所示。

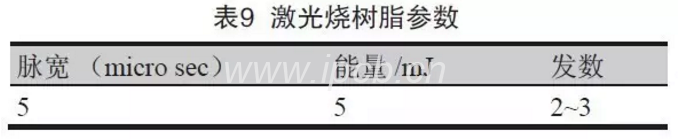

在激光烧天然树脂参变量的扼制上,参变量能+羭縷较少只会对天然树脂萌生影响,不伤及铜。本产品工艺制造流程中的激光烧天然树脂参变量可保证铜块零毁损,具体参变量如表9所示。

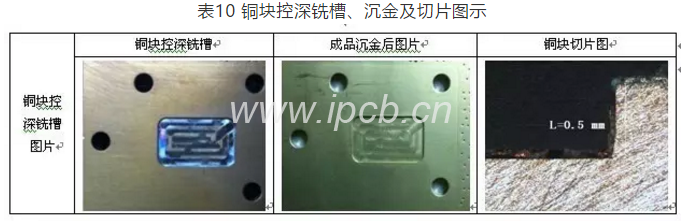

成型铣槽(2)要求扼制深度(0.5±0.05)mm,实测0.5 mm;铜块底部加工平整度需求改善,具体铜块孔深铣槽图片如表10所示。

本产品的制造认为合适而使用单面三刃刨刀从L4面临铜块施行控深铣槽,保证槽底部平整;从图片来看底部不够平整需对工艺参变量及行刀途径施行优化处置。

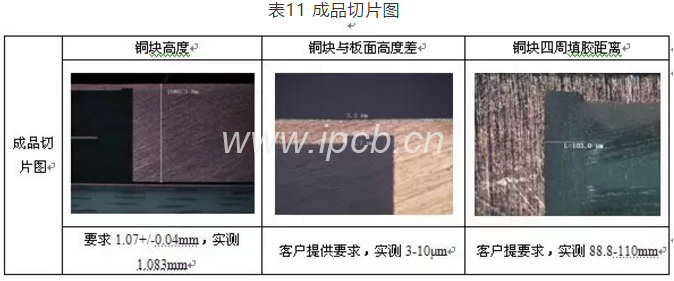

对成品板施行切片剖析,具体图示如表11所示。

对成品板施行回流焊测试及热应力测试,具体最后结果如表12所示。

(1)嵌埋铜块位置压合信任性测试符合标准,成功实现铜块背面铣槽到铜块位置零伤耗;

(2)铜块铣槽加工底部不公平整,后续需对参变量及行刀途径施行优化处置。