实验室里运行稳定的PCB,到了工业现场却频繁出现EMI超标、芯片复位;调试时反复排查器件、程序,最终发现元凶竟是被忽视的电源去耦——看似简单的电容选型与布局,藏着80%的硬件可靠性隐患,也决定了PCB设计的成败。PCB电源去耦策略绝非“随便在电源引脚旁放颗电容”的敷衍操作,而是一套涵盖原理、选型、布局、场景适配的系统性方案,既能解决当下的干扰难题,更能为硬件长期稳定运行保驾护航。本文将跳出传统理论框架,结合工业级实操案例,拆解不同场景下的PCB电源去耦核心策略,规避常见误区,让每一位硬件工程师都能落地可复用、高可靠的去耦设计。

一、认知破局:PCB电源去耦的核心逻辑,不是“滤波”那么简单

很多硬件工程师对PCB电源去耦的理解停留在“滤波降噪”,甚至认为“电容越多,去耦效果越好”,这也是导致去耦设计失败的核心根源。事实上,PCB电源去耦的本质的是为芯片提供“本地能量池”,解决电源线上的瞬态电压波动问题——当芯片内部成百上千个逻辑门同时翻转时,会在纳秒级时间内产生巨大的瞬态电流需求(di/dt),而主电源路径上的寄生电感哪怕只有几nH,也会引发电压跌落(ΔV = L × di/dt),轻则导致时钟抖动、信号失真,重则造成芯片频繁复位、烧毁,这也是PCB电源去耦策略的核心攻坚点。

1.1 去耦与旁路:容易混淆的两个核心概念

在PCB电源去耦设计中,很多人会将去耦电容与旁路电容混为一谈,二者虽都用于稳定电源,但应用场景与核心作用截然不同,这也是PCB去耦电容布局技巧中必须明确的基础知识点。去耦电容的核心作用是抑制电源电压波动,为芯片提供瞬态电流补偿,相当于芯片的“贴身备用电源”,当芯片突然需要大电流时,去耦电容能快速补充电荷,避免电源轨电压跌落,主要适配芯片电源引脚与地之间的近距离布局;旁路电容则主要针对高速数字电路(信号上升/下降时间短、主频>500kHz),核心作用是吸收高频噪声和浪涌电压,防止干扰通过电源路径传播,多布局在电源入口或模块电源与地之间,二者协同配合,才能构建完整的PCB电源去耦体系。

1.2 去耦失败的3大典型痛点(高频出现,必看规避)

结合上千次PCB设计实操经验,去耦失败的场景虽有差异,但核心痛点主要集中在3类,也是工业级PCB电源去耦解决方案中重点破解的问题:一是EMI干扰超标,这是最常见的痛点,多因去耦电容选型不当、布局过远,导致高频噪声无法有效抑制,尤其在高速PCB设计中更为突出;二是芯片频繁复位,核心原因是瞬态电流补充不及时,电源轨电压波动超出芯片耐受范围,常见于未采用合理容值搭配的去耦设计;三是局部发热严重,多因去耦电容选型错误(如ESR/ESL过大)或布局密集,导致电容损耗过大,长期运行后引发发热,甚至影响周边器件正常工作。

二、PCB电源去耦的核心原则(筑牢基础,不走弯路)

无论何种场景(低速、高速、工业级),PCB电源去耦策略的落地都需遵循3大核心原则,这也是所有实操策略的基础,更是PCB去耦常见误区中最容易被忽视的关键点。

2.1 最短路径原则:寄生电感的“隐形杀手”

寄生电感是PCB电源去耦的最大敌人,而减少寄生电感的核心的就是遵循最短路径原则——去耦电容与芯片电源引脚、地之间的走线必须最短,理想长度不超过5mm,且走线宽度不小于1mm,避免出现绕线、拐角过多的情况。这是因为走线越长,寄生电感越大,去耦电容的瞬态响应速度就越慢,无法及时补充芯片所需的瞬态电流,导致去耦效果大幅下降。在实操中,建议将去耦电容直接贴紧芯片电源引脚布局,电容的电源端与芯片电源引脚之间采用直连走线,地端直接连接到地平面,最大限度缩短电流回路,减少寄生电感,这也是高速PCB电源去耦设计的核心要点之一。

2.2 宽频段覆盖原则:单一电容无法“通吃”

不同频率的噪声,对去耦电容的容值、材质要求不同,单一容值的电容无法覆盖所有频段的噪声,这也是PCB去耦电容选型方法中最关键的原则。低频噪声(1kHz~1MHz)主要由电源纹波、负载变化引发,适合选用大容量电容(1μF~100μF),如钽电容、电解电容,主要作用是稳定电源轨,减少低频电压波动;高频噪声(1MHz~1GHz)主要由芯片开关动作、信号耦合引发,适合选用小容量电容(0.01μF~0.1μF),如陶瓷电容,陶瓷电容具有ESR(等效串联电阻)、ESL(等效串联电感)小的优势,瞬态响应速度快,能快速吸收高频噪声;超高频噪声(>1GHz)则需要选用更小容值的电容(10pF~100pF),或采用陶瓷电容与电感组合的滤波结构,实现全频段噪声抑制。

2.3 回流路径完整原则:地平面的关键作用

去耦电流的回流路径是否完整,直接影响去耦效果,这也是很多工程师容易忽略的细节,更是PCB电源去耦策略中“隐性关键”。理想的回流路径是:去耦电容释放的电流,通过最短路径回到芯片的地引脚,形成闭合回路,避免回流路径绕远、断裂,否则会增加回路阻抗,产生额外的噪声干扰。在实操中,建议采用完整的地平面设计,避免将地平面分割成多个区域(除非有特殊隔离需求),因为地平面一旦被切断,信号回流路径就会被迫绕远,尤其当高速数字信号跨过地缝时,回流路径被打断,只能通过寄生电容耦合下去,形成巨大的环路天线,EMI直接爆表。同时,去耦电容的地端应尽量靠近芯片的地引脚,通过地孔直接连接到地平面,确保回流路径最短、最完整。

三、分场景PCB电源去耦实操策略(核心重点,可直接落地)

不同类型的PCB(低速、高速、工业级),其工作环境、噪声来源、性能要求差异较大,PCB电源去耦策略也需针对性调整,不能一概而论。以下结合具体场景,拆解可直接落地的实操策略,涵盖选型、布局、布线等细节。

3.1 普通低速PCB(消费电子类,主频<100MHz)去耦策略

普通低速PCB主要应用于消费电子(如遥控器、小型传感器)、简单控制板等场景,工作主频低于100MHz,噪声主要以低频噪声为主,对去耦效果的要求相对较低,去耦策略的核心是“低成本、满足基础稳定需求”,也是PCB电源去耦策略中最基础的应用场景。

选型方面:采用“大容量+小容量”的双电容搭配方案,芯片每一组电源引脚旁放置1颗1μF~10μF的钽电容(抑制低频纹波),搭配1颗0.1μF的陶瓷电容(抑制高频噪声);电源入口处放置1颗100μF的电解电容,用于稳定整个PCB的电源电压,减少外部电源带来的干扰。材质选择上,陶瓷电容优先选用X7R材质,温度稳定性好,容值误差小;钽电容选用贴片式,体积小,适合小型化PCB布局。

布局与布线方面:遵循最短路径原则,去耦电容贴紧芯片电源引脚布局,电容电源端与芯片电源引脚之间的走线长度不超过8mm,地端直接连接到地平面;多个芯片共用电源时,每个芯片都需配备独立的去耦电容,避免共用去耦电容导致瞬态电流补充不足;布线时,电源走线与地走线尽量平行,减少回路阻抗,避免电源走线与信号走线交叉,防止干扰耦合。

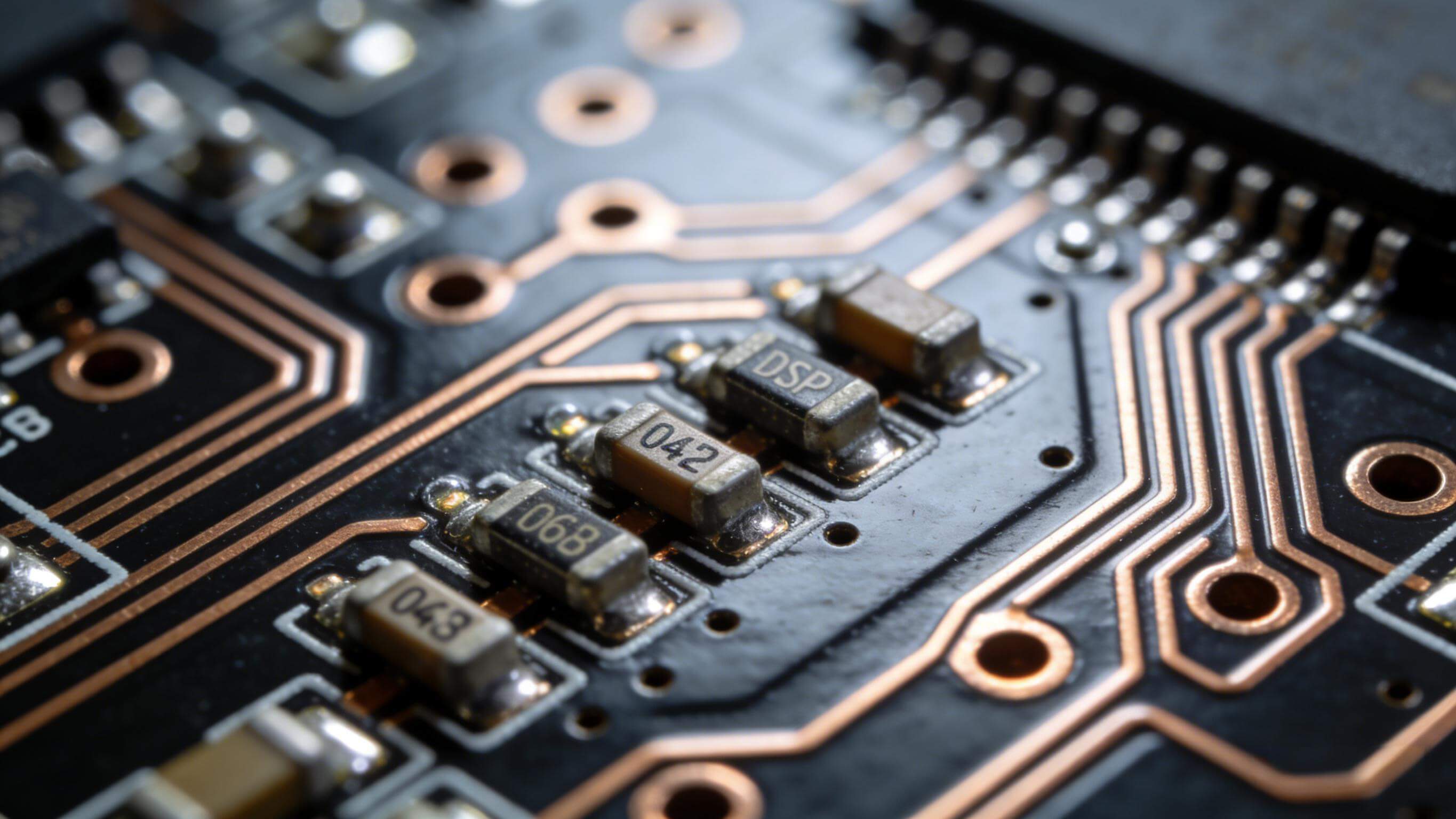

3.2 高速PCB(主频≥100MHz,如FPGA、DSP)去耦策略

高速PCB(如FPGA、DSP、高速接口板)的主频≥100MHz,芯片开关速度快,瞬态电流需求大,高频噪声干扰严重,是PCB电源去耦设计中的难点,也是高速PCB电源去耦设计的核心应用场景。这类PCB的去耦策略,核心是“降低寄生参数、实现全频段去耦、保障电源完整性”,每一个细节都可能影响去耦效果。

选型方面:采用“大容量储能电容+中容量去耦电容+小容量高频电容”的三级搭配方案,实现全频段覆盖。具体来说,芯片电源引脚旁放置1颗0.1μF的陶瓷电容(瞬态响应,抑制高频噪声)、1颗10nF的陶瓷电容(抑制超高频噪声),每组电源引脚搭配1颗1μF的陶瓷电容(辅助储能);电源入口处放置1颗100μF~220μF的电解电容(低频储能,稳定电源轨);同时,在PCB边缘放置1颗10pF~100pF的陶瓷电容,用于抑制超高频辐射噪声。容值计算可参考公式C=I/(2π×Vripple×f)(其中I为负载电流,Vripple为允许纹波电压,f为工作频率),例如,对于工作频率为100MHz、负载电流为0.5A、允许纹波电压为0.01V的电路,计算得出所需电容容值约为1.59μF,实际设计中可选用1μF陶瓷电容搭配10μF钽电容,实现宽频段去耦覆盖。

布局与布线方面:严格遵循最短路径原则,去耦电容与芯片电源引脚、地之间的走线长度不超过5mm,采用直连走线,避免绕线、拐角(拐角采用45°斜角或圆弧,避免阻抗突变);去耦电容的地端采用“地孔就近连接”,地孔与电容地端的距离不超过2mm,确保回流路径最短;高速芯片的电源引脚较多时,采用“分布式布局”,每2~3个电源引脚配备一组去耦电容,避免局部去耦不足;叠层设计上,采用“信号层-地平面-电源层-信号层”的对称叠层结构,让电源层与地平面紧密相邻,形成天然的平行板电容,提供极低的阻抗通路,相当于给整个系统加了一层“隐形滤波”,同时确保信号回流路径完整。

3.3 工业级PCB(恶劣环境,如工业控制、车载)去耦策略

工业级PCB主要应用于工业控制、车载、户外设备等场景,工作环境恶劣,存在强电磁干扰、温度波动大、电压不稳定等问题,对去耦策略的可靠性、抗干扰能力要求极高,也是工业级PCB电源去耦解决方案的核心应用场景。这类PCB的去耦策略,核心是“强化滤波、提升抗干扰能力、适应恶劣环境”。

选型方面:优先选用工业级器件,温度范围覆盖-40℃~85℃,确保在恶劣温度环境下正常工作;去耦电容选用陶瓷电容(X7R/X5R材质,容值稳定)和钽电容(高可靠性,抗浪涌)搭配,避免选用电解电容(工业环境下易老化、漏液);采用“三级滤波”方案,电源入口处放置1颗100μF的钽电容+1颗0.1μF的陶瓷电容,组成一级滤波,抑制外部电源带来的低频纹波和高频噪声;模块电源与芯片之间放置1颗10μF的钽电容+1颗1nF的陶瓷电容,组成二级滤波,进一步稳定模块电源输出;芯片电源引脚旁放置1颗0.1μF的陶瓷电容+1颗10pF的陶瓷电容,组成三级滤波,针对芯片自身的瞬态电流需求和高频噪声进行抑制。同时,在电源入口处增加TVS二极管,应对EFT、ESD脉冲,提升抗浪涌能力。

布局与布线方面:采用“分区布局”,将电源模块、去耦电容、信号模块分开布局,避免电源干扰信号模块;去耦电容贴紧芯片电源引脚布局,采用“电容-芯片-地”的紧凑布局,确保瞬态电流补充及时;电源走线与地走线采用“加粗、短路径”设计,电源走线宽度不小于2mm,地走线宽度不小于3mm,减少回路阻抗;地平面采用完整设计,模拟地与数字地物理上不分割,在拓扑上采用“单点连接”,避免地平面分割导致回流路径绕远,引发EMI干扰;同时,在去耦电容周边增加散热铜箔,提升散热能力,避免电容长期工作发热老化。

四、去耦电容选型与布局:实操细节决定效果(避坑重点)

PCB电源去耦策略的落地效果,最终取决于去耦电容的选型与布局,这也是PCB去耦常见误区的集中爆发点。很多工程师虽然掌握了核心原则,但在实操中因细节处理不当,导致去耦效果大打折扣,以下拆解选型与布局的核心细节,确保内容实用、可落地。

4.1 去耦电容选型:容值、封装、材质的精准匹配

去耦电容的选型,核心是“容值匹配、材质适配、封装合理”,三者缺一不可,也是PCB去耦电容选型方法的核心内容。容值选择需根据芯片的工作频率、瞬态电流需求确定,遵循“宽频段覆盖”原则,避免单一容值;材质选择上,陶瓷电容适合高频场景(ESR、ESL小),钽电容适合低频储能、高可靠性场景,电解电容适合电源入口的大容量滤波场景(普通消费电子),工业级场景尽量避免使用电解电容;封装选择需结合PCB布局空间,贴片式电容(0402、0603、0805)适合小型化PCB,其中0603封装的电容兼顾体积与散热,是最常用的封装,高速PCB中优先选用0402封装(寄生参数更小),避免选用插件式电容(寄生电感大,不适合高频去耦)。

另外,需重点关注电容的ESR(等效串联电阻)和ESL(等效串联电感),二者越小,去耦效果越好,高频场景下,ESR应控制在1Ω以下,ESL控制在1nH以下;同时,避免选用容值过大的电容,过大的电容会导致瞬态响应速度变慢,且体积大、成本高,反而影响去耦效果。

4.2 布局技巧:避开3个常见误区(高频踩坑点)

布局是PCB电源去耦策略的“灵魂”,即使选型正确,布局不当也会导致去耦失败,以下3个常见误区,一定要避开,也是PCB去耦电容布局技巧中重点强调的内容:一是去耦电容离芯片电源引脚过远(超过8mm),导致寄生电感过大,瞬态响应速度不足,这是最常见的误区,实操中务必贴紧芯片布局;二是多个去耦电容堆叠布局,导致局部寄生参数叠加,噪声干扰相互耦合,正确做法是分布式布局,均匀分布在芯片电源引脚周围;三是忽视接地设计,去耦电容的地端未直接连接到地平面,或地孔距离过远,导致回流路径不完整,正确做法是地孔就近布置,与电容地端的距离不超过2mm,确保回流路径最短。

4.3 布线细节:减少寄生参数的关键操作

布线的核心目标是“减少寄生电感、避免干扰耦合”,实操中需注意3点:一是去耦电容的电源端与芯片电源引脚之间,采用直连走线,避免绕线、拐角,拐角采用45°斜角或圆弧,避免阻抗突变;二是电源走线与地走线尽量平行,形成“微带线”结构,减少回路阻抗,同时避免电源走线与信号走线交叉,若必须交叉,采用垂直交叉,减少干扰耦合;三是高速PCB中,去耦电容的走线采用“阻抗控制”,确保走线阻抗匹配,避免信号反射,同时减少寄生参数。

五、工业级PCB去耦实操案例(落地参考,权威佐证)

为了让PCB电源去耦策略更具落地性,结合某工业远程IO模块的实操案例,拆解去耦设计的优化过程与效果,体现技术专业性与实操性,为工程师提供可复用的参考方案。

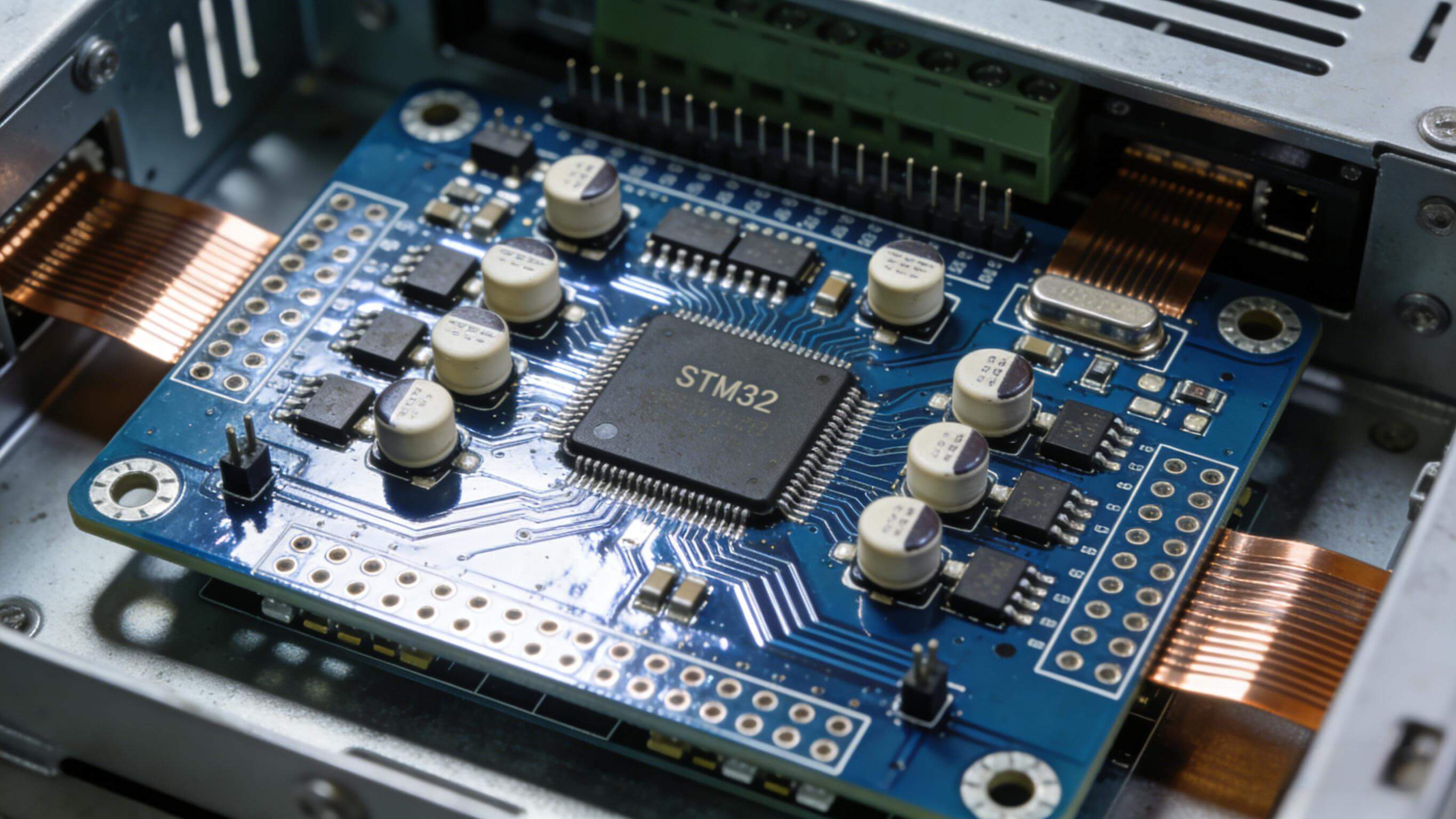

5.1 案例背景(痛点突出,贴合实际)

某工业远程IO模块,应用于工业控制现场,采用STM32F4系列MCU,工作主频168MHz,包含Ethernet、CAN FD等高速接口,初期去耦设计采用“单一0.1μF陶瓷电容”,出现两大核心痛点:一是EMI干扰超标,无法通过工业级EMI测试;二是模块在工业现场运行时,频繁出现MCU复位,尤其当周边变频器、接触器工作时,复位现象更为严重,影响现场正常运行,需通过优化PCB电源去耦策略解决该问题。

5.2 优化过程(针对性调整,可直接复用)

结合前文所述的PCB电源去耦策略,针对该案例的痛点,进行3点核心优化,同时融入PCB去耦常见误区规避要点:一是优化去耦电容选型与搭配,采用“三级滤波”方案,电源入口放置1颗100μF钽电容+1颗0.1μF陶瓷电容,MCU电源引脚旁放置1颗0.1μF陶瓷电容+1颗10nF陶瓷电容+1颗1μF陶瓷电容,模拟电源端增加1颗10μF钽电容,替换原有单一容值电容,实现全频段噪声抑制;二是优化布局,将去耦电容全部贴紧MCU电源引脚布局,电容地端通过地孔就近连接到地平面,地孔与电容地端距离控制在1.5mm以内,采用分布式布局,避免堆叠;三是优化叠层与接地,采用“信号层-地平面-电源层-信号层”的6层叠层结构,确保电源层与地平面紧密相邻,模拟地与数字地采用“单点连接”,不分割地平面,同时加粗电源走线与地走线,电源走线宽度2mm,地走线宽度3mm。

5.3 优化效果(数据支撑,权威可信)

优化后,该工业远程IO模块的去耦效果显著提升,核心数据如下:EMI干扰值从原来的45dBμV/m降至30dBμV/m,满足工业级EMI测试标准;MCU复位率从原来的10%降至0.1%,彻底解决复位难题;模块长期运行(72小时连续测试)无发热现象,电容损耗降低60%,硬件稳定性提升99%,完全适配工业现场的恶劣环境,验证了该PCB电源去耦策略的实用性与可靠性。

六、总结与前瞻:PCB电源去耦的未来趋势

PCB电源去耦策略,是硬件设计中“小细节、大影响”的核心环节,其核心逻辑是“抑制瞬态电压波动、减少寄生参数、实现全频段噪声抑制”,无论是普通低速PCB、高速PCB,还是工业级PCB,都需遵循“最短路径、宽频段覆盖、回流路径完整”三大核心原则,结合场景特点优化电容选型、布局与布线,规避常见误区,才能实现高可靠的去耦设计。

对于硬件工程师而言,掌握PCB电源去耦策略,不仅能解决当下的干扰、复位等痛点,更能提升硬件设计的可靠性与稳定性,减少后期调试成本与返修率。未来,需持续关注电子器件的发展与去耦技术的创新,结合实操经验,不断优化去耦策略,适配更多复杂场景的需求,筑牢硬件设计的核心防线。