当5G通信进入毫米波阶段,当自动驾驶的车载雷达突破77GHz频段,当卫星互联网对信号传输效率提出更高要求,毫米波技术正以迅猛之势渗透到多个高端制造领域。而作为毫米波设备核心载体的PCB(印制电路板),却成为了很多企业研发路上的“拦路虎”。

毫米波频段(30GHz-300GHz)的电磁特性与低频段截然不同,信号波长极短、传输损耗敏感、阻抗匹配要求精准,这使得常规PCB的材料选择和工艺标准完全无法满足需求。某卫星通信企业的研发团队曾透露,他们在推进60GHz毫米波通信PCB项目时,因对基材的介电常数稳定性认知不足,导致首批样品的信号衰减量比设计值高出30%,直接导致研发进度延误2个月;另一车载电子企业则因蚀刻工艺精度不够,线路边缘出现毛刺,使得雷达PCB的抗干扰能力不达标,连续4次打样才勉强满足要求。

如果你正投身于毫米波相关产品的研发,或是在PCB选型、生产中面临类似困境,本文将系统拆解毫米波频段PCB对材料和工艺的特殊要求,结合实战经验分析核心控制点与常见问题解决方案,帮你理清技术思路,避开研发与生产中的关键陷阱。

二、毫米波频段PCB的核心技术痛点与风险隐患

毫米波的高频特性放大了PCB在材料性能和工艺精度上的微小缺陷,这些问题若得不到解决,将直接影响产品性能与可靠性,甚至导致项目失败。

(一)核心技术痛点

1. 信号损耗敏感:毫米波信号的介质损耗、导体损耗和辐射损耗会随频率升高呈指数级增长,尤其是介质损耗,成为制约信号传输距离和效率的关键因素。

2. 阻抗匹配难度大:阻抗偏差会引发信号反射、失真,常规PCB±10%的阻抗公差完全无法满足毫米波需求,高精度场景下需控制在±3%以内,对材料特性和工艺控制的一致性要求极高。

3. 工艺精度门槛高:毫米波PCB的线路宽度、间距通常需控制在0.1mm以下,部分高精度产品甚至低至0.05mm,钻孔孔径最小可达0.08mm,远超常规PCB的工艺精度标准。

4. 环境适应性要求严:毫米波设备多应用于车载、户外通信等场景,需承受-40℃至85℃的宽温范围、湿度变化及振动冲击,这要求PCB材料和工艺具备优异的稳定性和可靠性。

(二)未解决痛点的风险隐患

1. 研发成本激增:反复打样、材料浪费、技术调试等会导致研发成本翻倍,部分企业因成本失控被迫终止项目。

2. 产品竞争力下降:研发周期延误将错过市场窗口期,尤其是在技术迭代快速的5G、自动驾驶领域,时间劣势可能直接导致产品失去竞争力。

3. 终端产品故障:PCB性能不稳定会引发终端设备信号中断、抗干扰能力差等问题,严重时可能导致设备故障,损害品牌信誉。

三、毫米波频段PCB对材料的特殊要求

材料是毫米波PCB性能的基础,从基材到铜箔、阻焊剂,每一种材料的选择都直接影响最终产品的表现,需严格遵循高频低损耗、高稳定性、高精度的核心原则。

(一)基材:高频低损耗是核心诉求

1. 介电常数(Dk):需满足低数值且高稳定性。介电常数越低,信号传输速度越快、损耗越小,毫米波频段建议选择Dk(1GHz下)在2.2-3.0之间的基材。同时,介电常数受温度影响需极小,在-40℃至85℃范围内变化量≤±0.05,否则会导致阻抗波动过大。常见优质基材包括纯PTFE(聚四氟乙烯)、陶瓷填充PTFE、改性PPO等。

2. 介质损耗因子(Df):需尽可能降低,直接决定信号衰减程度。毫米波频段下,Df(1GHz下)应≤0.003,纯PTFE基材的Df可低至0.0009,是极致性能场景的首选;陶瓷填充PTFE基材Df约为0.002,兼顾性能与性价比,适用于多数主流场景。

3. 热稳定性:需耐受高温环境,玻璃化转变温度(Tg)≥260℃,确保在回流焊(260℃左右)和长期使用过程中不发生变形、开裂。热膨胀系数(CTE)需控制在合理范围,减少温度变化导致的板材翘曲,避免线路断裂或焊点脱落。

4. 物理特性:平整度要求极高,每100mm长度内翘曲度≤0.5mm,确保后续线路制作和层压工艺的精度;板材厚度均匀性公差≤±5%,避免因厚度不均导致阻抗偏差。

(二)铜箔:低粗糙度+高导电率

1. 表面粗糙度:需选择低粗糙度铜箔,减少导体损耗和趋肤效应影响。建议采用低轮廓铜箔(LP铜箔,Rz≤1.0μm)或超低轮廓铜箔(VLP铜箔,Rz≤0.5μm),避免因铜箔表面凹凸导致信号传输路径变长、损耗增加。

2. 导电性能:导电率≥98%的无氧铜箔为首选,确保信号传输过程中导体损耗最小化;铜箔厚度均匀性公差≤±5%,厚度选择需结合线路宽度和阻抗要求,常规厚度为12μm-35μm。

3. 附着力:与基材的结合力需达标,避免在层压、焊接或使用过程中出现铜箔脱落现象,确保产品长期可靠性。

(三)阻焊剂:低损耗+高绝缘性

1. 介质损耗:阻焊剂需具备低Df(1GHz下≤0.005),避免因阻焊剂损耗过大增加整体信号衰减,尤其在高频段,阻焊剂的损耗影响不可忽视。

2. 绝缘性能:击穿电压≥15kV/mm,确保线路间距极小的毫米波PCB不会出现漏电或短路,同时需具备良好的耐湿性,在85%湿度环境下绝缘性能无明显下降。

3. 耐高温与兼容性:需耐受260℃回流焊温度,且与基材、铜箔的兼容性良好,不会发生化学反应导致性能退化;表面平整度好,不影响后续焊接和装配精度。

四、毫米波频段PCB对工艺的特殊要求

工艺是将材料性能转化为产品实力的关键,毫米波PCB的工艺需围绕“高精度、低损耗、高稳定”展开,从线路制作到阻抗控制、层压、钻孔,每一个环节都需严格把控。

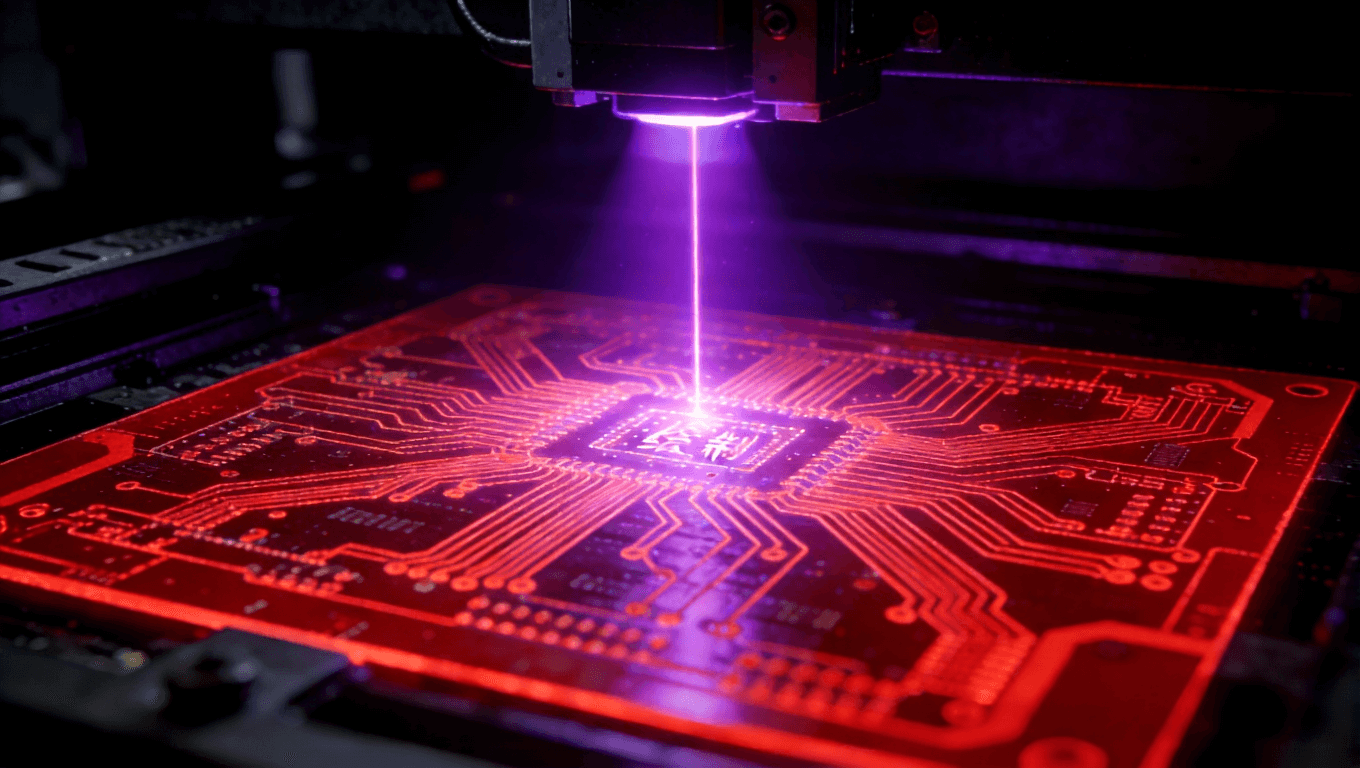

(一)线路制作工艺:精准蚀刻+低损耗处理

1. 线路精度控制:采用高精度光刻技术,配合酸性蚀刻液,实现精细线路制作。线路宽度和间距公差≤±0.01mm,确保满足0.05mm-0.1mm的精细线路要求;蚀刻过程中严格控制温度(25℃-30℃)和时间,避免出现侧蚀、欠蚀或过蚀,确保线路边缘光滑无毛刺。

2. 表面处理工艺:优先选择化学镀银或电镀镍金工艺。化学镀银导电性能优异,Df低,能有效减少信号损耗,但需进行抗氧化处理(如涂覆防氧化膜),避免长期使用中氧化变色;电镀镍金工艺稳定性强,耐磨损、抗氧化,适用于对可靠性要求极高的场景。

(二)阻抗控制工艺:全流程精准把控

1. 前期设计:采用专业阻抗计算软件,结合基材介电常数、板材厚度、线路宽度、铜箔厚度等参数,精准计算阻抗值,制定详细的阻抗设计方案;针对差分阻抗、特性阻抗等不同需求,优化线路结构和间距。

2. 生产过程控制:每批次生产前制作阻抗测试样品,采用阻抗测试仪进行实时监控,确保阻抗值在±3%-±5%的公差范围内;实时把控基材厚度、介电常数、蚀刻深度等关键参数,避免因参数波动导致阻抗偏差。

3. 后期检测:成品出厂前对每块PCB进行阻抗全检,不合格产品直接剔除,确保交付产品的阻抗一致性。

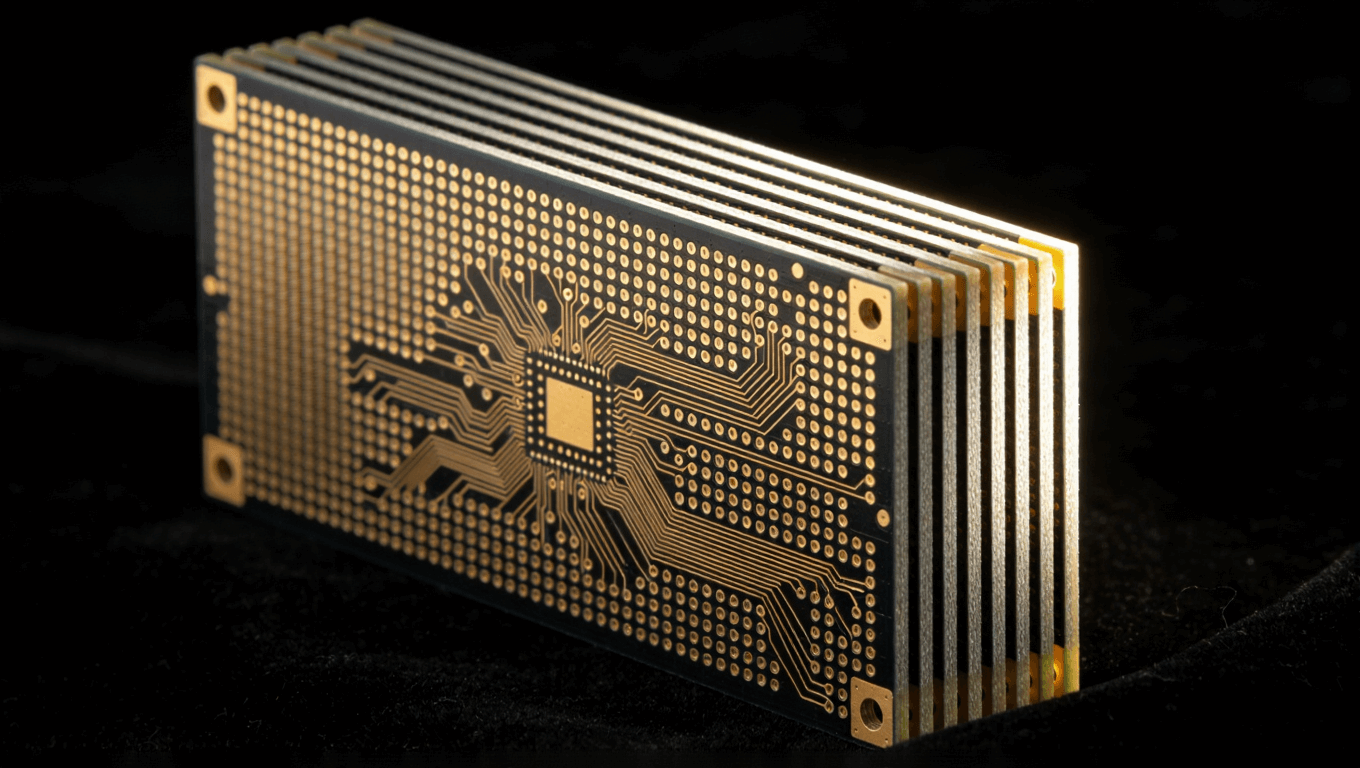

(三)层压工艺:精准对齐+无缺陷成型

1. 对齐精度控制:采用高精度层压设备和定位销定位技术,确保多层板层压对齐公差≤0.02mm,避免因层间错位导致线路短路或信号传输异常;层压前对每一层芯板进行平整度检查,确保无翘曲、变形。

2. 工艺参数优化:根据基材特性设置层压温度、压力和时间,例如PTFE基材层压温度需控制在370℃左右,压力2.5-3.0MPa,时间根据板材厚度调整(通常为60-90分钟);层压过程中采用分步升温、保温的方式,避免产生气泡,确保层间结合紧密,无分层、气泡等缺陷。

(四)钻孔工艺:微小孔径+高质量孔壁

1. 孔径精度控制:采用高精度数控钻孔机,配合金刚石钻头,实现0.08mm-0.3mm微小孔径的精准钻孔,孔径公差≤±0.01mm;钻孔前对板材进行预定位,避免钻孔偏移。

2. 孔壁质量控制:钻孔后进行去毛刺处理,确保孔壁光滑无毛刺、无挂锡;采用化学沉铜+电镀铜工艺,确保孔壁镀铜厚度均匀(15μm-20μm),导电性能良好,避免出现孔壁空洞、镀层脱落等问题。

五、实战案例:毫米波PCB技术难题的解决方案

(一)案例1:77GHz车载雷达PCB,60分钟工程响应解决阻抗偏差

客户背景:国内某车载电子企业,研发77GHz车载雷达PCB,此前与供应商合作时,阻抗偏差超过±10%,连续2次打样失败,项目延误1个月。

客户需求:阻抗公差控制在±3%以内,打样周期≤7天,解决信号反射问题。

解决方案:

1. 客户发送Gerber文件后,我们的工程师60分钟内完成工程响应,重新进行阻抗设计,结合PTFE基材(Dk=2.2,Df=0.0009)特性,优化线路宽度和间距,修正原设计中的不合理之处。

2. 生产过程中,采用低轮廓铜箔(Rz=0.8μm),严格控制蚀刻精度和层压对齐精度,每2小时进行一次阻抗抽样检测。

项目成果:一次打样通过,阻抗偏差稳定在±2.5%以内,打样周期5天,帮助客户挽回延误进度,后续签订长期合作协议,批量生产良率达98.5%。

(二)案例2:80GHz 5G通信PCB,24小时技术支持攻克信号衰减

客户背景:某通信设备企业,研发80GHz 5G基站PCB,信号衰减量超过20dB,无法满足产品要求,且对基材选型存在疑问。

客户需求:信号衰减量≤12dB,提供材料选型指导,快速获得报价和方案。

解决方案:

1. 客户提出技术疑问后,技术团队24小时内响应,通过线上会议详解毫米波基材选型要点,推荐陶瓷填充PTFE基材(Dk=2.6,Df=0.002),提供材料性能测试报告和选型对比方案。

2. 优化线路设计,采用化学镀银表面处理,减少导体损耗;调整层压和蚀刻参数,进一步降低信号衰减。

3. 客户确认方案后,25分钟内完成报价回复,快速推进打样。

项目成果:打样产品信号衰减量仅10dB,满足客户要求;批量生产后信号衰减一致性控制在±0.5dB以内,客户研发周期缩短2周。

六、毫米波PCB项目常见9大疑问解答

1. 毫米波PCB报价需要多久?

我们对标准制程内的毫米波PCB,收到Gerber文件和需求后,5-30分钟内即可给出精准报价,无需长时间等待。

2. 工程疑问多久能得到回复?

工程师实行早晚轮班制,确保60分钟内工程响应,无论是材料选型、阻抗设计还是工艺优化,都能快速获得专业解答。

3. 打样周期最短是多久?

常规打样周期5-7天,支持加急服务,最快3天完成打样,满足紧急研发进度需求。

4. 起订量有要求吗?

支持小批量定制,起订量低至10片,适配研发打样和小批量生产需求,降低初期成本。

5. 生产进度会实时反馈吗?

会安排专属客服对接,实时反馈材料采购、生产加工、测试检验等进度,让你随时掌握项目动态。

6. 产品质量有保障吗?提供测试报告吗?

每批次产品均经过阻抗测试、信号衰减测试、绝缘性能测试等多维度检测,提供详细测试报告;质量问题无条件退换货。

7. 后续使用中遇到技术问题怎么办?

提供24小时技术支持,焊接、安装、使用过程中的任何PCB相关问题,都能快速获得解决方案。

8. 可以定制个性化方案吗?

会根据你的应用场景(车载、通信、卫星互联网等)和性能要求,定制材料选型、工艺优化的个性化方案,确保产品适配需求。

9. 如何提交询盘和相关文件?

建议通过官方询盘邮箱sales@ipcb.cn提交,附上Gerber文件、性能参数、数量等信息,我们会第一时间对接需求。

七、毫米波PCB选型核心原则:3点避开选型误区

1. 性能与场景精准匹配

车载场景优先选择耐高温(Tg≥280℃)、抗干扰能力强的PTFE基材;5G通信场景侧重低信号衰减,选择Df≤0.002的基材;卫星互联网场景需兼顾轻量化和可靠性,选择薄型低损耗基材。

2. 平衡性能与成本

无需盲目追求最高端的材料,若性能要求适中,陶瓷填充PTFE、改性PPO等基材性价比更高;我们的技术团队会根据你的预算和需求,推荐最优材料组合。

3. 优先选择专业供应商

毫米波PCB技术门槛高,需选择具备高频PCB研发生产经验、专业技术团队和完善检测体系的供应商;同时关注供应商的响应速度和技术支持能力,确保项目顺利推进。

八、结尾:专业支持,助力毫米波PCB项目高效落地

毫米波技术的发展,对PCB的材料和工艺提出了前所未有的挑战,但同时也为企业带来了新的市场机遇。选择合适的材料、把控核心工艺、获得专业技术支持,是毫米波PCB项目成功的关键。

我们深耕PCB行业多年,针对毫米波频段的特殊要求,形成了成熟的材料选型体系、精准的工艺控制流程和完善的技术支持服务。30分钟快速报价让你无需等待预算评估,60分钟工程响应帮你快速解决技术疑问,24小时技术支持全程护航项目推进,从研发打样到批量生产,我们始终以专业、高效、可靠的服务,帮你避开技术陷阱,降低研发成本,缩短项目周期。

如果你的毫米波PCB项目正面临材料选型、工艺控制、性能达标等难题,或是需要报价、打样、技术咨询,欢迎立即发送需求至官方询盘邮箱sales@ipcb.cn,附上Gerber文件和详细要求。我们的技术团队将快速响应,为你提供个性化解决方案,助力你的产品在高频时代抢占市场先机,实现技术突破与商业成功!