在电子制造中,PCB 焊接缺陷是导致产品失效的主要根源。这些缺陷不仅影响产品可靠性,还可能导致高昂的返工成本。根据 IPC-A-610 标准,焊接缺陷占电子组装失效的 60% 以上。

本文针对虚焊、桥连、立碑、空洞和冷焊五大高频问题,提供从失效机理到量化解决方案的全流程修复指南,助力企业通过科学工艺优化与检测技术,显著提升焊点质量,降低百万分率缺陷(DPPM)。

虚焊占焊接故障的 42%(IPC-7095 数据),主要表现为焊点润湿不全,电气连接不稳定甚至断开。

• 焊盘表面氧化层厚度>0.3μm;

• 回流焊峰值温度<220℃;

• 助焊剂活性不足,导致锡铅合金无法形成有效的金属间化合物(IMC)层。

危害:影响信号传输,可能在振动或热循环中引发断裂。

1. 工艺优化:采用氮气保护回流焊,控制氧气浓度<1500ppm,降低氧化风险。

2. 来料控制:焊前对 PCB 进行 120℃烘烤 2 小时(符合 MSL3 标准),去除湿气并活化焊盘。

3. 检测方法:优先使用 X 射线检测(AXI)结合电测试,确保焊点内部连接完整。

桥连指相邻引脚或焊盘间因焊料过量或塌陷形成短路,常见于高密度 SMT 封装(如 QFN、0.4mm 间距 BGA)。

• 钢网开口宽厚比不合理(<1.5,违反 IPC-7525 标准);

• 回流焊过程中焊膏流动过度。

1. 钢网设计:当引脚间距为 0.5mm 时,钢网开口宽度控制在 0.23mm,厚度保持在 0.1-0.15mm。

2. 回流焊参数:预热区温度斜率控制在 1-2℃/s,避免焊膏过早流动。

3. 检测方法:光学检测(AOI)可快速识别桥连,检测率达 90% 以上,适合产线实时监控。

立碑现象指贴片元件(如电阻、电容)一端翘起,形似 “墓碑”,常见于 0402、0201 等小型元件。

• 元件两端焊盘热容差异>15%,导致焊接时受热不均;

• 回流焊风速过高(>1m/s)。

1. 焊盘设计:确保两端焊盘对称,热容差<10%,避免热量集中。

2. 回流焊优化:升温斜率控制在≤2℃/s,热风速度<1m/s,减少元件移位。

3. 检测方法:AOI 可高效识别立碑,建议结合 3D 轮廓扫描提高精度。

空洞是指 BGA 或 QFN 焊点内部因助焊剂挥发气体积聚形成的空隙,可能削弱机械强度并引发热疲劳断裂。空洞率>25% 时(IPC-7095),焊点可靠性显著下降。

1. 真空回流焊:采用真空度≤5kPa 的回流设备,排出挥发气体。

2. 焊膏选择:使用粘度 350±50cps 的低挥发性焊膏,减少气体生成。

3. 检测方法:X 射线检测(AXI)是识别 BGA 空洞的首选手段,可检测直径>15μm 的气泡,检出率>95%。

冷焊表现为焊点表面光滑但内部连接不牢固,常因液相线以上时间(TAL)<60s 或峰值温度不足(<235℃,无铅焊料)导致。

危害:初期电性能正常,但长期使用易发生断裂。

1. 回流曲线调整:确保峰值温度达 235±5℃,TAL 时间控制在 90-120s。

2. 助焊剂活性:选择高活性助焊剂(ROM1 级,J-STD-004),增强润湿性。

3. 检测方法:显微切片分析可验证 IMC 层厚度(标准 1-5μm),避免脆性断裂。

检测技术 | 适用场景 | 局限性 | 应用建议 |

光学检测(AOI) | 快速识别桥连、立碑等表面缺陷 | 虚焊漏检率>60%,无法检测内部结构 | 适合高产能产线,需搭配其他技术 |

X 射线检测(AXI) | 检测 BGA 空洞、虚焊等内部缺陷 | 设备成本较高 | 用于高可靠性产品(如汽车电子、医疗设备) |

显微切片分析 | 验证 IMC 层厚度(1-5μm 为合格范围) | 破坏性检测 | 用于研发阶段或失效分析 |

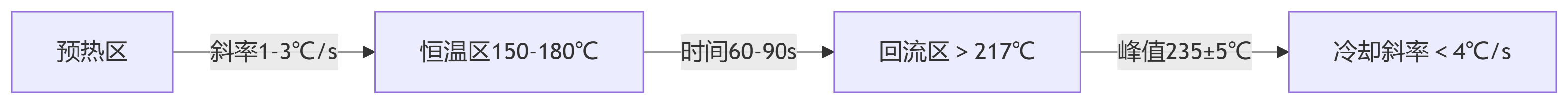

• 预热区:温度斜率 1-3℃/s,避免热冲击导致元件开裂。

• 恒温区:150-180℃,持续 60-90s,活化助焊剂并均匀预热。

• 回流区:峰值温度 235±5℃(无铅),TAL 时间 90-120s,确保 IMC 形成。

• 冷却区:斜率<4℃/s,防止热应力导致焊点龟裂。

• 厚度公差:±15μm(CPK≥1.33),确保焊料量一致性。

• 钢网脱模速度:0.5-1.5mm/s,避免焊膏拉尖或塌陷。

• 环境控制:印刷车间温湿度控制在 22±2℃、RH 50±10%,减少焊膏氧化。

通过钢网设计优化、回流焊曲线精确控制及严格的来料检验,可显著降低PCB焊接缺陷发生率。建议企业建立SPC(统计过程控制)体系,实时监控焊点良率与DPPM指标,结合AOI和AXI检测技术,形成工艺闭环管理。未来,可进一步引入AI视觉分析与大数据预测,持续提升电子组装的可靠性与生产效率。想了解更多欢迎联系IPCB(爱彼电路)技术团队