在多层印刷电路板(PCB)的高品质制造过程中,半固化片压合气泡排除是决定产品可靠性与良率的关键核心工艺环节。 气泡残留不仅影响层间结合力,更可能导致后续加工缺陷(如钻孔破孔、电镀空洞)乃至产品在终端应用中发生分层、开路等致命失效。因此,深入理解气泡产生机理并掌握高效可靠的排除技术,对提升PCB制造竞争力至关重要。

半固化片(Prepreg)作为PCB层压工艺中的粘接与绝缘介质,其由树脂和增强材料(通常为玻璃纤维布)组成,处于部分固化(B-Stage)状态。在层压时,叠合好的芯板(Core)与半固化片在高温高压下,树脂熔融流动、浸润铜箔及芯板表面,最终完全固化(C-Stage)形成牢固的整体。压合气泡正是此过程中因各种因素导致气体未能及时排出而被包裹在层间的结果。

压合气泡的形成非单一因素所致,是多种变量相互作用下的复杂产物,主要成因包括:

半固化片自身特性:

树脂流动性: 流动性过高可能导致树脂过快封闭排气通道;流动性过低则无法充分填充微隙,均易形成气泡。树脂粘度曲线需与压合程序精确匹配。挥发物含量: 半固化片中残留的溶剂、低分子量挥发物在高温下气化,若无法有效排出即形成气泡。对半固化片的储存条件和有效期管理有严格要求。

树脂含量(RC%)与胶化时间: RC%影响树脂填充能力;胶化时间决定了树脂在压力下保持流动状态的时间窗口,直接影响排气效率。

吸湿性: 半固化片易吸潮,水分在压合高温下迅速汽化,是气泡的主要来源之一。严格的温湿度管控和预烘烤(Pre-bake)是必要措施。

材料存储与处理:

不当存放: 半固化片暴露在高湿环境或超过保质期使用,会显著增加吸湿量和挥发物。

裁切与操作: 裁切过程中产生粉尘、操作时裸手接触引入油脂或湿气,均可能成为气泡源。

预烘烤不充分或不均匀: 预烘烤(通常在110-130°C下进行数小时)是驱赶吸湿水分的核心步骤。烘烤温度、时间不足或叠板方式不当导致气流不畅,都会使水分残留。

叠层结构设计与操作:

层间对准度差: 层间偏移过大可能造成局部区域半固化片堆积,阻碍树脂流动和气体排出。

铜箔表面状况: 铜箔氧化、污染或表面处理(如棕化/黑化)效果不佳,降低树脂结合力,易在界面处形成气泡。

内层芯板表面处理与清洁: 内层芯板棕化/黑化层不良、氧化或有污染物(如粉尘、指纹、油渍),会严重影响树脂润湿性,导致界面气泡。

叠层真空环境破坏: 在送入压机前,叠板在真空袋中若密封不良或抽真空时间不足,内部已残留空气。

压合设备与参数:

真空系统性能: 真空度不足(目标值通常需达到<1 mbar甚至更低)或抽真空速率慢,无法在树脂流动前有效抽出气体。

压力施加时机与大小: 全压(通常300-500 PSI)施加过早(树脂尚未充分熔融流动)会封死排气通道;施加过晚(树脂已开始胶化)则无法压实并排出已存在的气泡。压力不足也无法有效压缩气体和促进树脂流动填充。

温度曲线设定: 升温速率过快,可能导致树脂表层过早胶化封闭,内部挥发分和气体无法逸出;升温过慢则可能导致树脂过度流动或预固化。温度均匀性差也会导致局部区域反应不一致。

压板平行度与热均匀性: 设备状态不佳直接影响压力传递和热传导的均匀性,易在局部区域产生气泡。

环境因素:

环境湿度: 层压操作间(Clean Lay-up Room)湿度控制不严(通常要求RH<50%甚至更低),会增加半固化片和芯板在操作过程中吸湿的风险。

高效排除半固化片压合气泡是一项系统工程,需从材料、工艺、设备、管理多维度协同优化:

严苛的材料管控与预处理:

供应链管理: 选择品质稳定、低挥发物、流动性设计合理的半固化片供应商。

储存条件: 严格控制在低温(如5-20°C)、低湿(RH<40%)环境下,使用防潮真空包装,遵循先进先出(FIFO)原则。

预烘烤(Pre-bake / Dehydration):

标准化: 依据材料规格书和实际环境湿度,建立科学的烘烤温度(通常120±5°C)、时间(2-8小时不等)和叠放方式(确保空气流通)标准作业程序(SOP)。

自动化与监控: 采用带温湿度记录功能的自动化烘箱,确保工艺稳定性和可追溯性。烘烤后需在干燥环境下冷却至室温方可使用。

洁净化的叠层操作环境:

环境控制: 叠层操作间(Lay-up Room)需维持恒温(22±2°C)、恒湿(RH 45-55%)、高洁净度(通常要求Class 10K或更高)。

人员防护与操作规范: 操作员需穿戴无尘服、手套、口罩,避免直接接触材料。规范作业,减少材料在空气中的暴露时间。

内层芯板处理: 确保棕化/黑化质量(均匀性、覆盖率、结合力),并在处理后尽快压合或进行有效保护。压合前进行必要的清洁(如等离子清洗)去除微观污染物。

优化的叠层结构与辅助材料应用:

精准对位: 采用高精度CCD对位系统,最大限度减少层间偏移。

缓冲材料(Cushion Material): 使用如硅橡胶垫、特殊牛皮纸等,有助于压力均匀分布,促进树脂横向流动填充微小空隙。

离型膜/隔离膜(Release Film): 选择透气性良好的离型膜(如多孔型),允许气体排出同时防止树脂粘板。

真空袋封装(Vacuum Bagging): 确保真空袋密封严实,抽真空管路畅通无阻。推荐在压机外先进行预抽真空检查。

先进的压合设备与精准的工艺参数:

设备选型与维护: 选用具备高真空度(<1 mbar)、快速抽真空能力、高平行度热压板、多段压力/温度控制功能的真空压机(Vacuum Press Lamination)。定期进行设备保养、真空度检测、热板温度均匀性测试(TUS)和压力均匀性测试(PUS)。

压合程序(Recipe)优化 - 核心:

抽真空阶段: 确保在升温前达到并维持高真空度足够时间(通常数分钟),充分抽出叠层内大部分气体。

升温阶段: 控制升温速率(如1.5-3°C/min),使树脂均匀熔融流动,避免局部过早胶化。在树脂熔融点附近可适当保温,促进挥发分逸出。

加压时机(关键点): 在树脂达到最佳熔融粘度(流动性好但未开始剧烈交联)时,迅速施加全压。这个时机的判断通常依赖材料特性和经验,可通过流变仪测试辅助确定。

压力保持与固化: 全压下完成树脂流动填充和气泡压缩排出,并维持足够时间使树脂充分固化。固化温度和时间根据树脂体系确定。

降温阶段: 控制降温速率(如2-4°C/min),减少因冷却过快导致的内应力,防止潜在的分层风险。

多级压力/真空策略: 对于高厚径比、复杂叠层,可采用分段加压(如先低压后全压)或在特定温度点二次抽真空等策略。

完善的品质监控与反馈机制:

过程监控: 实时监控并记录压合过程中的温度、压力、真空度曲线,确保与设定程序一致。

非破坏性检测(NDT):

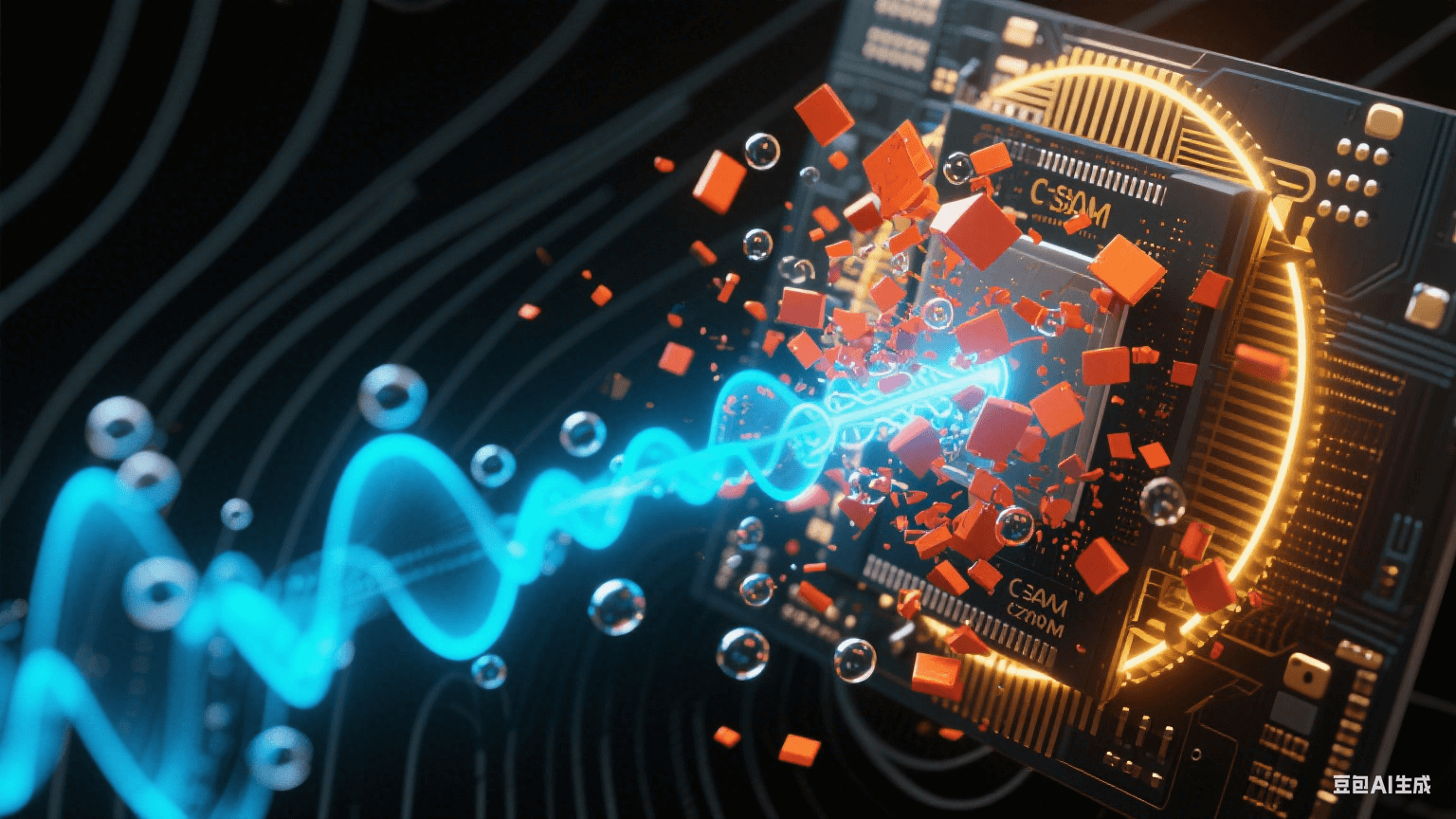

超声波扫描(C-SAM/A-Scan): 是检测层间气泡/分层最常用且有效的手段,可精确定位缺陷大小和位置。

X-Ray检查: 辅助检查内部结构,但通常对平面气泡灵敏度不如超声。

破坏性检测: 切片分析(Cross-section)是确认气泡形态、位置及分析根因的金标准。

数据分析与持续改进: 建立气泡缺陷数据库,关联材料批次、工艺参数、设备状态、环境数据、检测结果,运用统计过程控制(SPC)和根本原因分析(RCA)工具,持续优化工艺。

案例启示:某高端HDI板厂的气泡难题攻克

某专注于高端HDI产品的PCB制造商,在导入超薄芯板(≤100um)及高树脂含量半固化片生产≥16层板时,频繁遭遇层间压合气泡问题(C-SAM显示大面积星点状气泡),良率损失严重。其系统性解决方案如下:

材料: 与供应商紧密合作,定制开发了超低吸湿性、特定流动窗口的半固化片;严格执行-18°C冷藏,使用前在45%RH环境下回温24小时+125°C/4小时真空烘烤。

内层: 升级棕化线,增加等离子清洗工序,显著提升内层铜面活性与清洁度。

叠层: 引入恒温恒湿(23°C, 50%RH)的自动化叠层线;采用高透气性离型膜+定制硅胶缓冲垫组合。

压合:

更换真空泵组,确保压机腔体在30秒内达到0.8mbar。

优化程序:80°C前完成高真空保持5分钟;升温速率降至2°C/min;在树脂熔融温度区(110-130°C)保温10分钟;精准控制在140°C时瞬间施加全压(400PSI)。

增加压合过程中的真空度实时监控报警功能。

检测: 100% C-SAM全检,建立气泡尺寸-位置-批次-参数的映射图谱。

实施后,该厂相关产品的压合气泡报废率由15%以上降至0.5%以下,显著提升了高端产品的交付能力和市场信誉。

随着PCB向更高密度、更高频率、更高可靠性发展,半固化片压合气泡排除技术也需不断创新:

智能化压合: 利用传感器网络、人工智能(AI)和机器学习(ML)技术,实现压合过程的实时感知、动态调控(如自适应调整加压点)和预测性维护,进一步提升工艺窗口和稳定性。

新型半固化片材料: 开发更低吸湿率、更宽工艺窗口(如更长的熔融态时间)、更低介电常数/损耗、更高耐热性的半固化片是基础材料发展的方向。

在线监测技术: 发展更高效、更精确的压合过程在线无损检测技术(如嵌入式超声波传感器),实现气泡产生的早期预警和即时干预。

绿色制造: 推动低挥发、无卤素、可持续半固化片的应用,在解决气泡问题的同时满足环保要求。

半固化片压合气泡排除是PCB制造中一项永无止境的精细工艺挑战。它要求从业者具备对材料科学的深刻理解、对设备性能的精准把控、对工艺参数的精细雕琢,以及贯穿始终的严谨质量管理思维。通过系统性、科学性地应用上述排除策略,并积极拥抱新技术、新材料,PCB制造商方能有效攻克这一顽疾,生产出满足未来电子设备严苛要求的高可靠电路板,在激烈的市场竞争中立于不败之地。持续精进半固化片压合气泡排除能力,是通往高品质PCB制造的必由之路。