在现代电子制造业中,无卤素基板铜箔结合力是确保电路板可靠性和环保性的核心要素。随着全球环保法规的日益严格,传统含卤素材料因释放有毒气体而被逐步淘汰,无卤素基板以其低烟、低毒特性成为主流。铜箔作为电路板导电层的基石,其与基板的结合强度直接影响产品的耐热性、机械稳定性和使用寿命。本文将深入探讨无卤素基板铜箔结合力的形成机制、影响因素及优化工艺,帮助行业从业者提升产品性能,推动可持续发展。简而言之,这一结合力不仅是技术挑战,更是电子行业绿色转型的基石。

无卤素基板铜箔结合力涉及材料科学和制造工艺的深度融合。无卤素基板通常采用磷系或氮系阻燃剂替代溴化阻燃剂,虽然环保优势显著,但其表面特性与铜箔的粘合难度增加。铜箔结合力指的是铜层与基板树脂之间的粘附强度,通过剥离测试(如 IPC-TM-650 标准)量化,单位通常为 N/mm。当结合力不足时,电路板在高温或机械应力下易出现分层、断路等失效,导致设备故障。例如,在 5G 基站或电动汽车控制器中,高功率运行产生的热膨胀会放大结合缺陷,引发安全隐患。因此,优化这一结合力已成为电子制造的关键课题。

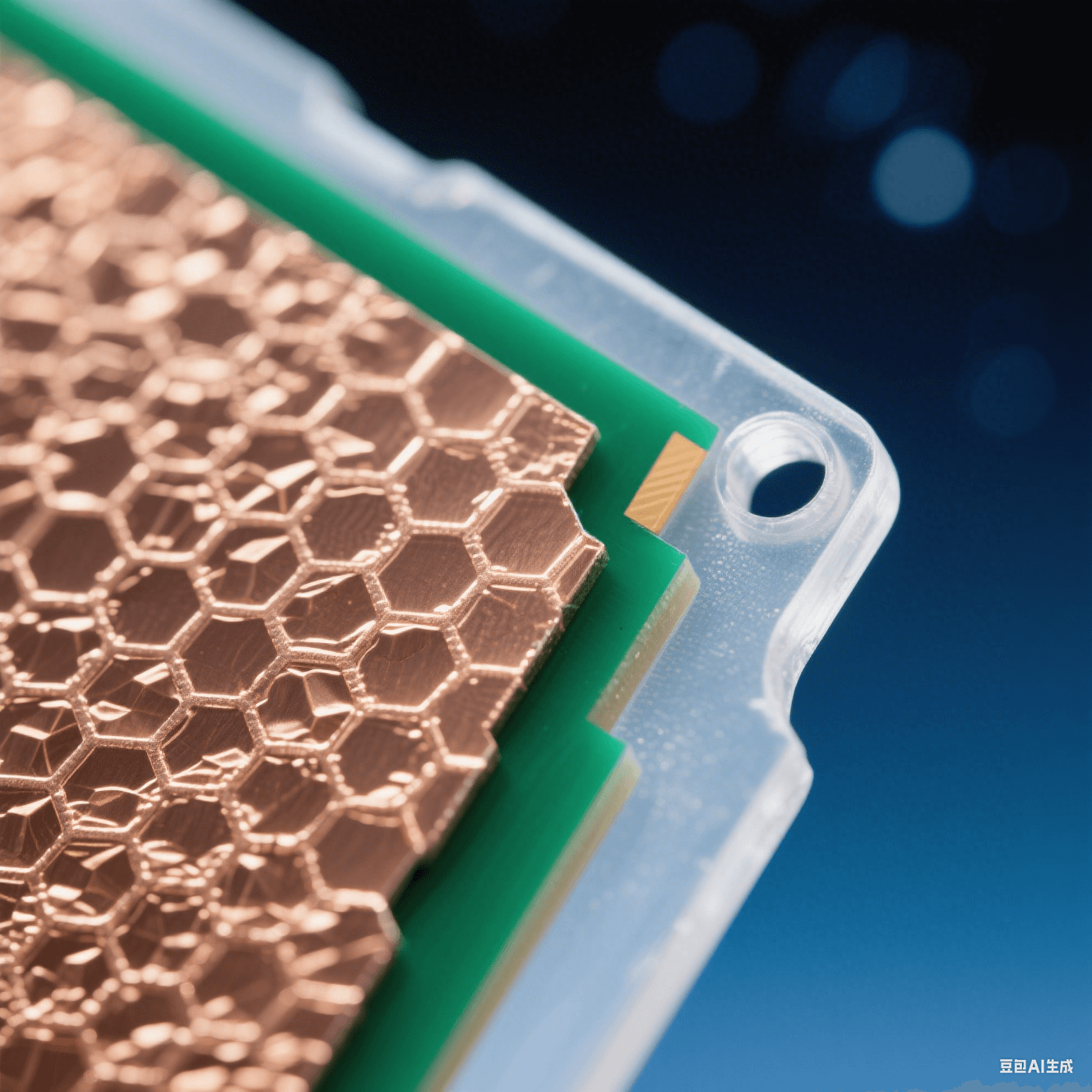

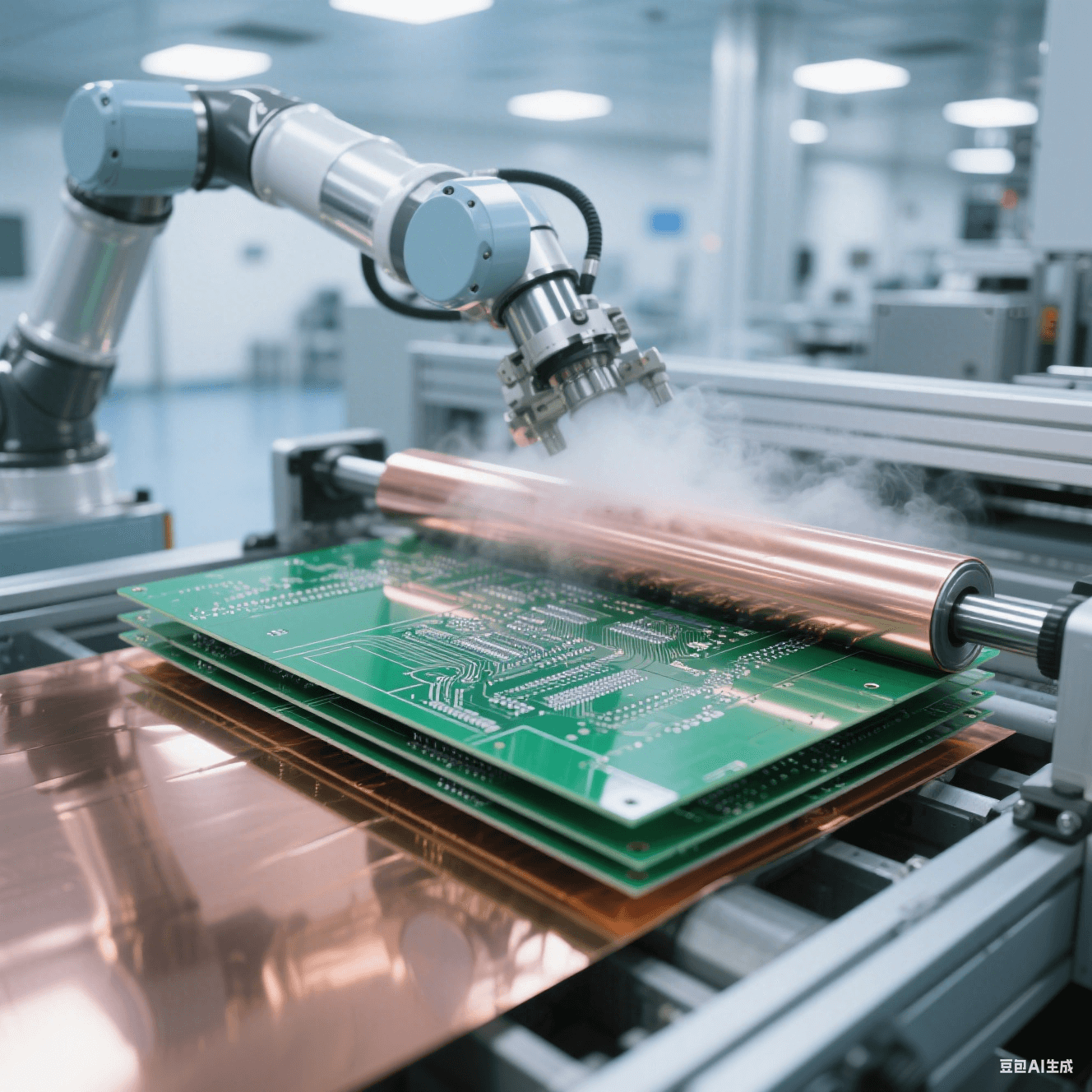

影响无卤素基板铜箔结合力的因素众多,首要的是基板材料的选择。无卤素树脂(如环氧树脂或聚酰亚胺)的分子结构更疏水,降低了与铜箔的化学亲和力。为解决这一问题,行业采用表面处理技术,例如等离子体清洗或化学微蚀刻,以增加基板粗糙度,提升机械锚定效应。同时,铜箔本身的处理也至关重要 —— 粗糙化铜箔(如低轮廓铜)通过增大接触面积,能显著增强结合强度。实验数据显示,优化后的结合力可提升 20%-30%,直接延长产品寿命。此外,工艺参数如压合温度、压力和时间需精确控制:温度过高可能导致树脂降解,压力不足则无法实现充分浸润。以某知名 PCB 厂案例为例,通过调整压合工艺至 180°C 和 30kg/cm²,其无卤素基板的结合力达到 8N/mm 以上,远超行业标准 6N/mm。

行业趋势正推动无卤素基板铜箔结合力的技术创新。随着欧盟 RoHS 和 REACH 法规的强化,全球电子巨头如苹果、华为已强制要求无卤素材料,这带动了结合力测试设备的升级。例如,自动光学检测(AOI)系统结合 AI 算法,能实时监测结合缺陷,减少人工误差。在工艺创新方面,纳米涂层技术(如硅烷偶联剂)的应用日益普及,它在铜箔与基板间形成分子桥,增强化学键合,而非仅依赖物理粗糙度。据市场报告,2023 年全球无卤素基板市场规模突破 50 亿美元,年增长率超 10%,其中结合力优化贡献了主要附加值。然而,挑战仍存:成本上升(无卤素材料比传统高 15%-20%)和工艺复杂性需平衡。未来,研发方向聚焦于生物基树脂和智能涂层,以进一步提升结合力的同时降低环境影响。

实际应用中,提升无卤素基板铜箔结合力带来显著效益。在消费电子领域,智能手机主板采用高结合力设计后,返修率降低 40%,用户满意度提升。工业领域,如太阳能逆变器,结合力优化确保了在极端温度下的稳定性,支持绿色能源转型。企业可通过标准化流程(如 ISO 认证)和员工培训来落地这些技术。例如,某公司引入 DOE(实验设计)方法,系统性测试变量组合,将结合力波动控制在 ±5% 内。总之,这一技术不仅减少电子废弃物,还推动循环经济 —— 回收铜箔的再利用率因结合力增强而提高。

综上所述,无卤素基板铜箔结合力是电子制造可持续发展的核心驱动力。通过材料创新、工艺优化和智能监测,行业能有效应对环保挑战,提升产品可靠性。展望未来,随着物联网和 AI 设备的普及,对高结合力的需求将持续增长。企业应投资研发,以无卤素基板铜箔结合力为支点,引领绿色电子革命。最终,强化这一结合力不仅能降低碳排放,还能为终端用户提供更安全、耐用的电子产品,实现经济与生态的双赢。想了解更多欢迎联系爱彼电路技术团队