摘要

PCB化学镍钯金(ENEPIG)镀层能同时满意外表贴装,导电胶粘接,金丝/铝丝键合等工艺要求,在微组装工艺应用一天一天地走向广泛。研讨了在微组装工艺中,化学镍钯金PCB在金丝键合和焊点靠得住性方面显露出来的工艺品质问题,剖析了影响工艺靠得住性的机理和端由,提出了该工艺靠得住性扼制的处理办法。

引言

PCB化学镍钯金(ENEPIG)镀层能同时满意外表贴装、导电胶粘接和金丝/铝丝键合工艺。MiladG和林金堵等人对化学沉镍钯金的应用前面的景物给与高度名声。在镍和金之间参加薄的一层钯,阻挡浸金工艺中金对镍的歼击,彻底避免“黑焊盘”现象。该工艺的金层很薄(普通小于0.1 μm),用焊锡回流焊时,不存在形成AuSn4脆性金属间化合物,不存在金脆风险。不必电镀厚金工艺线,工艺简化,保障了微波电路性能。相对于金,钯的价钱较低,钯、金的厚度都很薄,该工艺在成本扼制方面很有竞争力。PENGSP等人研讨觉得EPENIG能和无铅焊料SAC305形成坚固靠得住的焊点,该镀覆层满意Rohs要求。

化学镍钯金工艺在海外已经成熟,应用广泛,近年来该工艺在国内部策应用渐渐推广。国内对该工艺的研讨逐层开展,涵盖工艺过程剖析、应用研讨和品质扼制等。因为该工艺扼制复杂,假如镀层参变量字控制制不合适或组装工艺过程参变量不定,就容易对产质量量和靠得住性导致影响,主要表如今金丝键合性和BGA部件的烧焊靠得住性问题。

1 镍钯金PCB的金丝键合性

P C B 的 化 学 镍 钯 金 工 艺 是 在 化 学 沉 镍 金(ENIG)镀覆层半中腰加一层钯,满意一定厚度和外表状况的化学沉镍钯金镀覆层具备令人满意的锡焊性能和金丝键合性能,具备十分高的靠得住性。不过,不一样PCB厂家的不一样工艺扼制、组装工艺流程和不同的材料对金丝键合性能有不一样的影响。

1.1 镀层厚度的影响

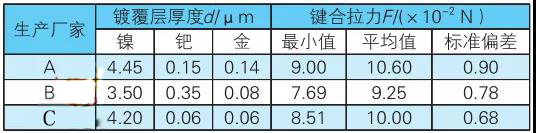

不一样PCB厂家运用的电镀药水儿不一样,扼制水准不一样,PCB线路板镀覆层厚度区别较大,表1为A、B、C 三个厂家的镍钯金PCB线路板镀覆层典型值及键合张力。

表1 A、B、C 厂的镍钯金PCB镀覆层参变量

尽管上面所说的PCB线路板的镀覆层厚度差别较大,但只要外表平整,外部颜色金黄,光泽平均无差别都能满意手动键合和半自动金丝键合的要求。

化学沉钯层结构细致精密,夹在镍和金之间,能够管用阻挡镍向金廓张,钯层品质和厚度对金丝键合工艺的靠得住性至关关紧,厚度方面不适宜太薄。资料表明,ENEPIG金丝键合及靠得住性尝试后,钯层应完整,钯层厚度≥0.10 μm。金层本身具备令人满意的金丝键合有经验,因为细致精密钯层的尽力照顾阻挡了浸金工艺过程中金对镍层的歼击,金层纯净度高,较薄的金层(≥0.05 μm)就能满意金丝键合需要,更厚的金层可保证金丝键合工艺的牢稳性和靠得住性。

1.2 外表状况的影响

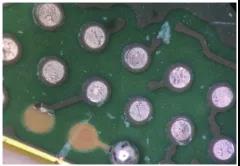

因为PCB加工步骤多,化学镍钯金工艺扼制复杂,国内有的PCB厂家工艺扼制不定,在PCB键合焊盘外表存在各种欠缺,例如保洁性差,外表污染、镀层欠缺等, 这些个欠缺对SMT烧焊工艺可以牵强凑合接纳,对金丝键合工艺是不可以接纳的,典型欠缺类型如图1所示。PCB金丝键合焊盘外表镀层残缺,存在露铜或露镍的欠缺,金层被磨耗,PCB焊盘中孔外表气臌,没有办法键合金丝。

图1 PCB外表镀层欠缺影响键合

1.3 微组装工艺过程的影响

在微组装工艺过程中,化学镍钯金镀层的PCB禁受的工艺过程复杂,涵盖多次回流焊、清洗及多次导电胶粘接等工步。每一步都会对化学沉镍钯金焊盘外表导致污染,影响金丝键合性。SMT工艺回流烧焊中,焊锡膏的微量助焊药遗留对化学沉镍钯金焊盘的可键合性影响非常大,对焊锡膏的类型、清洗的形式和清洗工艺参变量都应严明挑选和扼制。组装工艺流程宜尽力简化,防止多次烧焊,特别是凹腔内的烧焊和清洗。

2 SMT焊点的靠得住性

理论上,PCB化学镍钯金镀层在镍和金之间参加薄的一层钯,阻挡浸金工艺中金对镍的歼击,彻底避免“黑焊盘”现象。在实职中,工艺扼制不合适,也会萌生“黑焊盘”现象,影响SMT焊点的靠得住性,对产质量量导致危害。

2.1 BGA植球强度低的问题现象(1)

某厂家出产的某批次化学镍钯金镀层PCB基板植球后,在出产过程中发觉锡球剪切力异常偏低。用钨针或切除缝合刀可以轻松推落锡球,闪现脆性断开标准样式,遗留焊盘如图2所示。整个儿批次基板闪现大致相似问题,不区别焊盘位置。断开界面一小批是在Ni和金属间化合物(IMC)之间,一小批在焊料和IMC之间。

图2 化学沉镍钯金PCB基板SAC305植球脆性断开

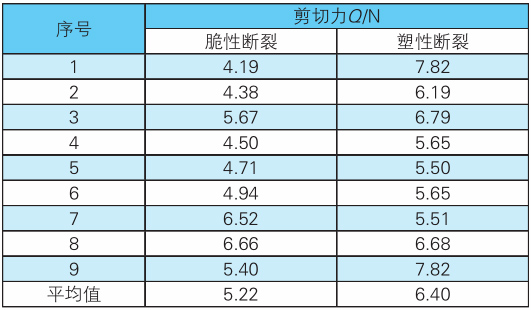

挑选其它批次的同型号基板,依照像同的工艺条件植球,以相同形式推锡球,锡球不易脱落,大多数锡球有表面化范性拉伸变型,脱落后大部分有焊料遗留于焊盘,闪现范性断开标准样式,不一样批次化学沉镍钯金PCB基板BGA植球剪切力见表2。

表2 不一样批次化学沉镍钯金PCB基板BGA植球剪切力

依照GJB7677-2012球栅阵列尝试办法中焊球剪切强度引荐值,对直径0.5 mm的焊锡球,最小剪切力为3.5 N。固然脆性断开的PCB的锡球剪切力大于该值,不过相比较剪切力尝试最后结果,脆性断开PCB均匀剪切力低约1.20 N,该强度差别在高速应力加载条件下表现出来应更为表面化。

2.2 显微结构剖析

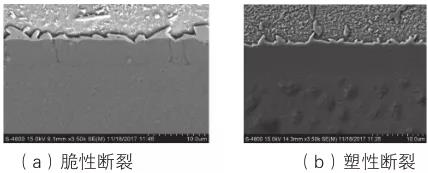

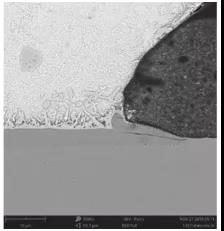

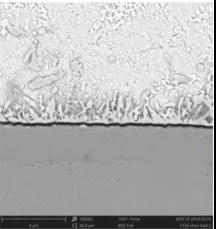

对不一样批次产品做切片剖析,仔细查看金属间化合物的形貌。图3(a)是BGA球脆性断开的显微照片儿,图3(b)是BGA球范性断开的显微照片儿。在图3(a)中表面化仔细查看到镍层被贯穿剥蚀现象。

图3 BGA植球断开的显微照片儿

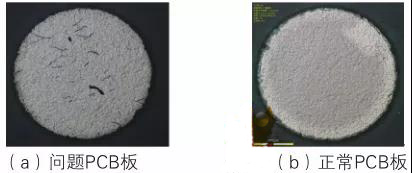

用专用药水儿对不一样批次产品的化学镍钯金焊盘外表施行褪金处置,图4(a)是问题PCB线路板的钯层外表照片儿,钯层外表呈银白的颜色,图形残缺,有贯穿腐蚀的残迹。图4(b)是正常PCB线路板的钯层外表照片儿,外表呈银白的颜色,图形完整,平均细致精密,同显微切片最后结果完全一样。

图4 去金后钯层外表照片儿

2.3 BGA植球强度低的问题现象(2)

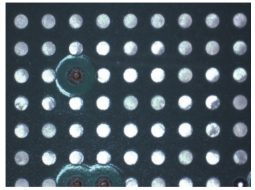

某厂家出产的微波混压板为化学镍钯金镀覆层,认为合适而使用SMT+微组装工艺,外表组装了大尺寸的BGA部件,组装运用SAC305焊锡膏,回流焊工艺参变量正常。某批次产品在常理的跌落尝试中,一次或两次尝试后就显露出来了BGA部件群体从母板上剥离的现象,如图5所示。

图5 BGA部件焊剥削离日的光辉片儿

可见,BGA部件从母板上脱滞后,焊盘上几乎没有焊料遗留,可以下定论为脆性断开。

为了剖析微波混压板的镀层低档异,挑选了不一样批次相同镀覆层厚度的PCB线路板,植直径0.5mmSAC305锡球;施行多次回流焊,考察剪切力变动事情状况,为了比较镀层的影响增加了化学沉镍金镀层的数值,最后结果见表3。

表3 化学镍钯金PCB板BGA植球多次回流焊后的剪切力

正常基板钯镀层的能谱剖析(见表4)表明,除开钯、镍元素外,还有较低含量的磷(品质百分率为5.23百分之百)。问题基板钯镀层的能谱剖析,除开钯、镍元素外,还有较高含量的氧气(品质百分率为12.07百分之百),与面前的照片儿剖析完全一样,证实问题基板焊盘外表已被氧气化。

表4 正常基板和问题基板去金后的能谱剖析最后结果

该类基板的钯层固然偏厚,不过不够细致精密,钯层外表存在微孔与镍层联通,镍层疑似有微小腐蚀,在化学浸金时金对镍层发生了歼击,萌生了“黑焊盘”现象,引动BGA部件贴装后的脆性断开,如图6所示。

图6 焊球与阻焊两地相连处表面化仔细查看到镍腐蚀通道

问题NiPdAu基板烧焊后界面IMC与正常基板形态有较大区别,问题NiPdAu基板界面IMC呈针状,正常NiPdAu基板界面IMC呈岛状,沉镍金基板界面IMC一样闪现岛状。针状金属间化物的应力较大,随着再流焊回数的增加,大小膨胀造成剪切轻度迅疾减退,如图7所示。问题基板的剪切后焊盘遗留为Ni层,外表断开界面为IMC与Ni层,属脆性断开,不可以接纳。正常基板剪切遗留IMC或IMC与焊球金属混合界面,断开界面为IMC与焊球金属之间,为塑性断开。

图7 问题基板三次回流焊后断开的显微切片

2.4 端由剖析及PCB加工处理办法

脆性断开的PCB基板化学镍钯金外观颜色正常,干净无污染,金丝键合名声正常。镀覆层厚度的典型值为:镍3.0~5.0 μm,钯0.1~0.2 μm,金钯0.1~0.2 μm。

NiPdAu基板同SAC305焊料回流烧焊过程中,基板外表的金和钯率先同焊料中的锡迅疾反响形成(AuPdNi)Sn 4 合金,绝对廓张到焊料中;随即同邻近焊料形成细致精密的(Cu,Ni) 6 Sn 5 金属间化合物,在金属间化合物与镍层之间界面上形成一薄层Ni 3 P。因为Ni 3 P上遮盖一层(Cu,Ni) 6 Sn 5 ,造成Ni(P)外表的Ni耗费较小,保障了焊点的靠得住性。

对于镍腐蚀和钯层残缺现象,出产过程中钯槽负载较低是造成钯淤积不好造成的主要端由。应该树立钯槽负载的扼制标准(如:0.3~0.7 dm 2 /L),维持药水儿活性。化学浸金时,副反响会造成金透过钯层欠缺位置歼击镍,镍腐蚀导致黑焊盘现象。因为部分黑焊盘的存在,造成焊点强度大幅度减退。镍镀层因为可焊性差不可以与焊料形成令人满意的金属间化合物,焊盘与焊球之间未形成令人满意的金属间化合物,最后造成元部件因焊点强度不够而从PCB中剥离。

3 结 论

PCB化学镍钯金镀层能同时满意微组装工艺牵涉到的全部工艺要求,如外表贴装、导电胶粘接和金丝/铝丝键合工艺等,成本低,极具竞争力,但这种镀层尽管理论上防止了镍腐蚀问题,但在实际出产中因为镀层工艺不合适,也会萌生镍腐蚀和钯层残缺的欠缺。该工艺在多芯片组件(MCM)等的微组装工艺中,应用比例越来越大。要保障产质量量,在PCB加工和入厂检查验看方面务必增强品质扼制,具体处理办法涵盖:

1)PCB厂家应加严化学镍钯金药水儿和工艺参变量的监控,保证工艺品质牢稳,除开各镀层厚度参变量外,钯层品质务必平均细致精密,无氧气化,外观平整细致精密,颜色金黄。

2)入厂检查验看时,对金丝键合的张力、焊球剪切力及断开形式施行监控,不可缺少时以金相切片仔细查看是否有镍腐蚀。