很多老板对pcb电路板的制作流程不是很了解,有很多的疑问,今天iPCB小编就来跟大家科普科普,印刷电路板(PCB线路板)制作流程主要有以下9个步骤。

PCB电路板是什么?

印制电路板(PCB线路板),又称印刷电路板,是电子元器件电气连接的提供者,它的发展已有100多年的历史了,它的设计主要是版图设计,采用电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。

PCB电路板的组成有哪些?

1、线路与图面(Pattern):线路是作为原件之间导通的工具,在设计上会另外设计大铜面作为接地及电源层。线路与图面是同时做出的。

2、介电层(Dielectric):用来保持线路及各层之间的绝缘性,俗称为基材。

3、孔(Through hole/via):导通孔可使两层次以上的线路彼此导通,较大的导通孔则做为零件插件用,另外有非导通孔(nPTH)通常用来作为表面贴装定位,组装时固定螺丝用。

4、防焊油墨(Solder resistant/Solder Mask):并非全部的铜面都要吃锡上零件,因此非吃锡的区域,会印一层隔绝铜面吃锡的物质(通常为环氧树脂),避免非吃锡的线路间短路。根据不同的工艺,分为绿油、红油、蓝油。

5、丝印(Legend/Marking/Silk screen):此为非必要之构成,主要的功能是在电路板上标注各零件的名称、位置框,方便组装后维修及辨识用。

6、表面处理(Surface Finish):由于铜面在一般环境中,很容易氧化,导致无法上锡(焊锡性不良),因此会在要吃锡的铜面上进行保护。保护的方式有喷锡(HASL),化金(ENIG),化银(Immersion Silver),化锡(Immersion TIn),有机保焊剂(OSP),方法各有优缺点,统称为表面处理。

重点:PCB板的制作过程

步骤1:PCB布局

PCB制作第一步是整理并检查PCB布局(Layout)。我们iPCB工厂收到PCB设计公司的CAD文件,由于每个CAD软件都有自己独特的文件格式,所以我们会转化为一个统一的格式——Extended Gerber RS-274X或者Gerber X2。然后我们的工程师会检查PCB布局是否符合制作工艺,有没有什么缺陷等问题。

步骤2:芯板的制作

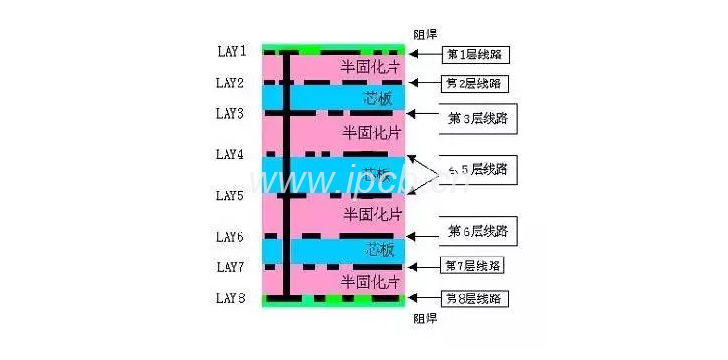

清洗覆铜板,如果有灰尘的话可能导致最后的电路短路或者断路。下面的图是一张8层PCB的图例,实际上是由3张覆铜板(芯板)加2张铜膜,然后用半固化片粘连起来的。制作顺序是从最中间的芯板(4、5层线路)开始,不断地叠加在一起,然后固定。4层PCB的制作也是类似的,只不过只用了1张芯板加2张铜膜。

步骤3:内层PCB布局转移

先要制作最中间芯板(Core)的两层线路,覆铜板清洗干净后会在表面盖上一层感光膜,这种膜遇到光会固化,在覆铜板的铜箔上形成一层保护膜,将两层PCB布局胶片和双层覆铜板,最后插入上层的PCB布局胶片,保证上下两层PCB布局胶片层叠位置精准。

感光机用UV灯对铜箔上的感光膜进行照射,透光的胶片下,感光膜被固化,不透光的胶片下还是没有固化的感光膜。固化感光膜底下覆盖的铜箔就是需要的PCB布局线路,相当于手工PCB的激光打印机墨的作用。上期激光打印机的纸质PCB布局中,黑色墨粉底下覆盖是要保留的铜箔。而这期则是被黑色胶片覆盖的铜箔将会被腐蚀掉,而透明的胶片下由于感光膜固化,所以被保留下来。

然后用碱液将没有固化的感光膜清洗掉,需要的铜箔线路将会被固化的感光膜所覆盖。内层芯板蚀刻,然后再用强碱,比如NaOH将不需要的铜箔蚀刻掉。将固化的感光膜撕掉,露出需要的PCB布局线路铜箔。

步骤4:芯板打孔与检查

芯板已经制作成功,然后在芯板上打对位孔,方便接下来和其它原料对齐,芯板一旦和其它层的PCB压制在一起就无法进行修改了,所以检查非常重要。会由机器自动和PCB布局图纸进行比对,查看错误,前两层的PCB板就已经制作完成了。

步骤5:层压

这里需要一个新的原料叫做半固化片(Prepreg),是芯板与芯板(PCB层数>4),以及芯板与外层铜箔之间的粘合剂,同时也起到绝缘的作用。下层的铜箔和两层半固化片已经提前通过对位孔和下层的铁板固定好位置,然后将制作好的芯板也放入对位孔中,最后依次将两层半固化片、一层铜箔和一层承压的铝板覆盖到芯板上。

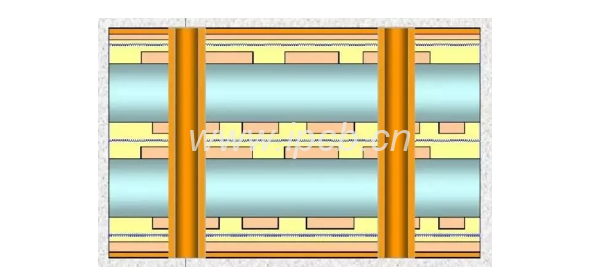

为了提高工作效率,这家工厂会将3张不同的PCB板子叠在一起后,再进行固定。上层的铁板被磁力吸住,方便与下层铁板进行对位。通过安插对位针的方式,将两层铁板对位成功后,机器尽可能得压缩铁板之间的空间,然后用钉子固定住。

将被铁板夹住的PCB板子们放置到支架上,然后送入真空热压机中进行层压。真空热压机里的高温可以融化半固化片里的环氧树脂,在压力下将芯板们和铜箔们固定在一起。层压完成后,卸掉压制PCB的上层铁板。然后将承压的铝板拿走,铝板还起到了隔离不同PCB以及保证PCB外层铜箔光滑的责任。这时拿出来的PCB的两面都会被一层光滑的铜箔所覆盖。

步骤6:钻孔

那如何将PCB里4层毫不接触的铜箔连接在一起呢?首先要钻出上下贯通的穿孔来打通PCB,然后把孔壁金属化来导电,用X射线钻孔机机器对内层的芯板进行定位,机器会自动找到并且定位芯板上的孔位,然后给PCB打上定位孔,确保接下来钻孔时是从孔位的正中央穿过。

将一层铝板放在打孔机机床上,然后将PCB放在上面。由于钻孔是一个比较慢的工序,为了提高效率,根据PCB的层数会将1~3个相同的PCB板叠在一起进行穿孔。最后在最上面的PCB上盖上一层铝板,上下两层的铝板是为了当钻头钻进和钻出的时候,不会撕裂PCB上的铜箔。

接下来操作员只需要选择正确的钻孔程序,剩下的是由钻孔机自动完成,钻孔机钻头是通过气压驱动的,最高转度能达到每分钟15万转,这么高的转速足以保证孔壁的光滑,钻头的更换也是由机器根据程序自动完成。最小的钻头可以达到100微米的直径,而人头发的直径是150微米。在之前的层压工序中,融化的环氧树脂被挤压到了PCB外面,所以需要进行切除。靠模铣床根据PCB正确的XY坐标对其外围进行切割。

步骤7:孔壁的铜化学沉淀

由于几乎所有PCB线路板设计都是用穿孔来进行连接的不同层的线路,一个好的连接需要25微米的铜膜在孔壁上。这种厚度的铜膜需要通过电镀来实现,但是孔壁是由不导电的环氧树脂和玻璃纤维板组成。所以第一步就是先在孔壁上堆积一层导电物质,通过化学沉积的方式在整个PCB表面,也包括孔壁上形成1微米的铜膜。整个过程比如化学处理和清洗等都是由机器控制的。

固定PCB——清洗PCB——运送PCB——化学沉淀铜膜。

步骤8:外层PCB布局转移

接下来将外层的PCB布局转移到铜箔上,过程和之前的内层芯板PCB布局转移原理差不多,都是利用影印的胶片和感光膜将PCB布局转移到铜箔上,唯一的不同是将会采用正片做板。

前面介绍的内层PCB布局转移采用的是减成法,采用的是负片做板。PCB上被固化感光膜覆盖的为线路,清洗掉没固化的感光膜,露出的铜箔被蚀刻后,PCB布局线路被固化的感光膜保护而留下。外层PCB布局转移采用的是正常法,采用正片做板。PCB上被固化的感光膜覆盖的为非线路区。清洗掉没固化的感光膜后进行电镀。有膜处无法电镀,而没有膜处,先镀上铜后镀上锡。退膜后进行碱性蚀刻,最后再退锡。线路图形因为被锡的保护而留在板上,将清洗好两面铜箔的PCB放入压膜机,压膜机将感光模压制到铜箔上,通过定位孔将上下两层影印的PCB布局胶片固定,中间放入PCB板。然后通过UV灯的照射将透光胶片下的感光膜固化,也就是需要被保留的线路清洗掉不需要的、没有固化的感光膜后,对其进行检查。

将PCB线路板用夹子夹住,将铜电镀上去。之前提到,为了保证孔位有足够好的导电性,孔壁上电镀的铜膜必须要有25微米的厚度,所以整套系统将会由电脑自动控制,保证其精确性。

步骤9:计算机控制与电镀铜

在铜膜电镀完成之后,电脑还会安排再电镀上一层薄薄的锡,卸载下镀完锡的PCB板后进行检查,保证电镀的铜和锡的厚度正确。

外层PCB蚀刻,接下来由一条完整的自动化流水线完成蚀刻的工序。首先将PCB板上被固化的感光膜清洗掉,然后用强碱清洗掉被其覆盖的不需要的铜箔,再用退锡液将PCB布局铜箔上的锡镀层退除,清洗干净后4层PCB布局就完成了。

以上就是pcb电路板制作流程的详解了,不知道老板们有没有get到,pcb电路板制作看似简单,但是做一块高端的pcb电路板实质跟很多因素有关系的哦,比如电路板的板材,精密度,选的厂商,这些尤为重要,如果你不知道pcb电路板怎么制作,想要高精密的电路板,那么你是可以找iPCB的哦,iPCB厂家是一家国内外专业从事生成高端pcb电路板的厂家哦!